一种提高特种超细铜包铝漆包线导电性能的生产装置的制作方法

1.本实用新型属于特种超细铜包铝漆包线生产设备领域,尤其涉及一种提高特种超细铜包铝漆包线导电性能的生产装置。

背景技术:

2.特种超细铜包铝漆包线(简称细漆包线)是指直径在0.2mm以下、主要在高温或高湿环境下使用的铜包铝漆包线。漆包线的工艺,是在铝棒的外周面上用包覆焊接包覆上一层铜板,得到一个粗胚,然后进行多道次的拉拔,铜铝在拉伸过程中形成原子扩散而紧密结合,形成芯线,芯线去应力退火后,进入水槽冷却,干燥后涂漆,得到成品。其中,拉拔、去应力退火、水槽冷却、烘干后涂漆这几个工序为连续生产的过程。

3.漆包线作为交流电传输介质的时候,存在趋肤效应,即电流主要分布在外侧的铜层上,铜层质量极大程度的决定了漆包线的导电性能。在退火阶段,虽然退火时会吹氩气保护,但由于是一个连续生产的过程,不可避免的在退火设备上留出送给芯线进出的口子,还是有少量氧气进入到退火设备中,导致铜层会发生少量氧化,氧化膜的导电性较差,导致漆包线的电阻率变大,导电性能降低;在水槽冷却阶段,高温芯线与水直接接触,产生较大的应力,使漆包线上的绝缘漆层在电流或外力诱导下容易开裂,限制了最大通过电流,降低了漆包线的导电性能;在烘干阶段,芯线的温度仍然远远高于常温,也会促进铜层氧化。对于粗的漆包线而言,由于具有厚的铜层,表面不易导电的氧化膜占据铜层总体厚度的比例不大,导电性能降低并不明显,并考虑水槽冷却具有速度快、成本低的优点,还是适合用水槽进行冷却的;但对于细漆包线而言,氧化膜占据铜层总体厚度的比例就比较大了,导电性能的降低幅度就比较明显了。

4.因此,需要一种能提高特种超细铜包铝漆包线导电性能的生产装置。

技术实现要素:

5.本实用新型的目的在于,提供一种提高特种超细铜包铝漆包线导电性能的生产装置。本实用新型具有能提高特种超细铜包铝漆包线导电性能和降低生产能耗的优点。

6.本实用新型的技术方案:一种提高特种超细铜包铝漆包线导电性能的生产装置,包括顶部开口的箱体,箱体内沿箱体长向依次设有第一腔室、第二腔室和第三腔室,第一腔室和第二腔室之间以及第二腔室与第三腔室之间均设有与箱体固定的隔板,第一腔室内填充有玻璃微珠,第二腔室内填充有磨粒,第三腔室内填充有研磨粉,箱体上设有多个与隔板垂直的通道,箱体的外侧设有擦拭机构。

7.前述的提高特种超细铜包铝漆包线导电性能的生产装置中,所述第一腔室的底部设有与隔板平行的风管,风管水平向的两侧均设有出风孔,箱体的外侧设有与风管连接的风机。

8.前述的提高特种超细铜包铝漆包线导电性能的生产装置中,所述第一腔室的顶部设有孔板,孔板放置于玻璃微珠的顶面上。

9.前述的提高特种超细铜包铝漆包线导电性能的生产装置中,所述磨粒是含水量在8%以上的球形陶瓷砂,所述磨粒的顶部设有毛毡布,所述第二腔室的下部设有排水孔。

10.前述的提高特种超细铜包铝漆包线导电性能的生产装置中,所述研磨粉的顶部设有盖板。

11.前述的提高特种超细铜包铝漆包线导电性能的生产装置中,所述擦拭机构位于第三腔室的外侧壁上,包括顶板和底板,底板与箱体固定,顶板和底板分别位于通道的上下侧,顶板的底部和底板的顶部均设有毛毡条。

12.与现有技术相比,本实用新型用于去应力退火和涂漆工艺之间,替代原有水槽冷却时用到的水槽和水槽冷却后的干燥设备,分别用玻璃微珠、磨粒和研磨粉对芯线进行逐级冷却,芯线不直接接触水,冷却速度相对较慢,不易产生应力,使漆包线上的绝缘漆层不容易开裂,提高了最大通过电流的上限,即提高了漆包线的导电性能。通过磨粒和研磨粉对芯线进行二次打磨,清除芯线上的氧化膜,并提高芯线表面的光度,进一步的提高漆包线的导电性能,而且磨粒与研磨粉隔绝空气,避免芯线在打磨过程中重新氧化生成氧化膜。由于本实用新型不通过水槽对芯线进行冷却,芯线冷却后不残留水珠,不需要进一步的烘干,还降低了漆包线生产能耗。因此,本实用新型具有能提高特种超细铜包铝漆包线导电性能和降低生产能耗的优点。

附图说明

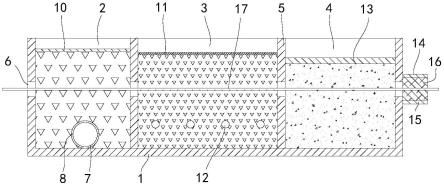

13.图1是本实用新型的正视图。

14.图2是本实用新型的俯视图。

15.附图中的标记为:1-箱体,2-第一腔室,3-第二腔室,4-第三腔室,5-隔板,6-通道,7-风管,8-出风孔,9-风机,10-孔板,11-毛毡布,12-排水孔,13-盖板,14-顶板,15-底板,16-毛毡条,17-芯线。

具体实施方式

16.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

17.实施例。一种提高特种超细铜包铝漆包线导电性能的生产装置,如图1所示,包括顶部开口的箱体1,箱体1内沿箱体1长向依次设有第一腔室2、第二腔室3和第三腔室4,第一腔室2和第二腔室3之间以及第二腔室3与第三腔室4之间均设有与箱体1固定的隔板5,第一腔室2内填充有空心的玻璃微珠,玻璃微珠的规格50目,第二腔室3内填充有磨粒,第三腔室4内填充有研磨粉,箱体1上设有多个与隔板5垂直的通道6,通道6贯穿隔板5,通道6从玻璃微珠、磨粒和研磨粉中依次穿过,箱体1的外侧设有擦拭机构。

18.所述第一腔室2的底部设有与隔板5平行的风管7,风管7水平向的两侧均设有出风孔8,箱体1的外侧设有与风管7连接的风机9。

19.所述第一腔室2的顶部设有孔板10,孔板10放置于玻璃微珠的顶面上。孔板10用于避免玻璃微珠从第一腔室2飞出,孔板10的内侧覆盖透气性的面料,如无纺布。

20.所述磨粒是含水量在8%

‑‑

10%的球形陶瓷砂,磨粒的规格200-300目,所述磨粒的顶部设有毛毡布11,所述第二腔室3的下部设有排水孔12,排水孔12上设有避免磨粒掉出

的网布。

21.所述研磨粉的顶部设有盖板13。所述研磨粉的材质为氧化铝,研磨粉材质疏松,盖板13起到轻微压实,提高对芯线17的研磨效果,并防止研磨粉在风的作用下扬起,避免车间污染。

22.所述擦拭机构位于第三腔室4的外侧壁上,包括顶板14和底板15,底板15与箱体1固定,顶板14和底板15分别位于通道6的上下侧,顶板14的底部和底板15的顶部均设有毛毡条16。

23.本实用新型的使用:用于去应力退火和涂漆工艺之间,对直径0.15mm的芯线进行冷却。芯线17去应力退火后的温度约350℃,从通道6穿过,依次经过第一、第二和第三腔室。芯线17从第一腔室2中穿过时,风机9产生的气流经风管7从出风孔8排出,经玻璃微珠之间的缝隙向上流动,穿过芯线17,对芯线17进行冷却,相较于水槽冷却的冷却速度较慢,能减少芯线17上的应力产生,避免涂漆后到得到漆包线漆层开裂。玻璃微珠实际上也能对芯线17起到一定的抛光作用,但因玻璃微珠的表面光滑,且质地轻盈,抛光效果很弱,基本不予考虑。

24.芯线17离开第一腔室2后的温度基本能降低至220-240℃,进入到第二腔室3,与潮湿的磨粒接触,热量被磨粒大量的带走,且经磨粒抛光,去除表面存在的氧化膜。磨粒的含水率在8%以上实际上已经接近饱和,超过10%的话就容易形成流淌。采用湿润磨粒,提高抛光效果,避免划痕的产生,且能提高对芯线17的冷却效果,但因没有形成水流,冷却速度也不会过快而对铜层形成刺激。磨粒中的水起到冷却液和润滑液的双重作用。随着使用,磨粒中的水分会蒸发而导致含水量降低,可在毛毡布11上喷洒少量水,进行保湿,毛毡布11起到储水以及减少磨粒中水分蒸发速度的作用。

25.芯线17离开第二腔室3后的温度基本能降低至80-100℃,进入到第三腔室4,与研磨粉接触,进一步抛光,使芯线表面更加光滑而导电性能更好,且被氧化铝进一步的带走热量,而将温度降低至50℃以下,与常温接近,即使暴露在空气中,也因温度低而不易形成氧化膜。

26.芯线17离开第三腔室4后进入到擦拭机构,表面残留的研磨粉被上下两条毛毡条16擦去,保持表面整洁。为进一步的提高整洁度,还可在擦拭机构的后侧设置高压风枪,吹走仍然可能残留的研磨粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1