一种剥线定位装置的制作方法

1.本实用新型涉及定位装置,尤其涉及一种剥线定位装置。

背景技术:

2.国军标599圆形电连接器具有技术含量高、品种规格齐全、结构紧凑、体积小、重量轻、接触件密度高、可靠性高、抗振动冲击、耐湿、耐热、耐腐蚀及抗干扰等特点,可以满足用户的多种需求。可广泛用于航空、航天、电子、船舶、卫星、兵器、信息产业等各个领域中,用于各种信号传输、设备间的电连通等。而国军标1216电连接器接触件作为其一种常用组件,也得到广泛应用。但是,国军标1216电连接器接触件与线缆的组装过程中需进行精密操作,一旦尺寸偏差过大便会导致线皮破损、线芯裸露、缩针缩孔等影响连接器性能的各种问题。现阶段接触件与线缆的装配过程中通常为手工采用卡尺边测量边装配,暂无一种装置可以进行快速准确的装配。因此,研发一种剥线定位装置,成为本领域技术人员亟待解决的问题。

技术实现要素:

3.本实用新型是为了解决上述不足,提供了一种剥线定位装置。

4.本实用新型的上述目的通过以下的技术方案来实现:一种剥线定位装置,包括底座,底座上设有立板,立板一端为定位剥线缆外皮端,另一端为定位裁芯线及剥芯外皮线端,所述立板中部设有第一缺口槽和第二缺口槽,

5.所述第一缺口槽外侧设有第一穿线孔,第一穿线孔上侧设有第一切削端面,使第一穿线孔上部形成第一开口,所述第一切削端面上设有第一线槽,第一线槽底端位于线缆外皮与金属屏蔽层的分界面;所述第一缺口槽内侧立面至第一线槽的距离为剥线缆外皮定位距离l1;

6.所述第二缺口槽外侧设有第二穿线孔,第二穿线孔上侧设有第二切削端面,使第二穿线孔上部形成第二开口,所述第二切削端面上设有第二线槽,所述第二线槽底端位于芯线外皮与线芯的分界面;所述第二缺口槽外侧立面至第二穿线孔外侧端口处的距离为裁芯线定位距离l2;所述第二线槽至第二穿线孔外侧端口处的距离为剥芯线外皮定位距离l3(芯线皮被剥除的部分为线槽内侧部分);

7.所述第一穿线孔底端高于第一缺口槽底端,所述第二穿线孔底端高于第二缺口槽底端。

8.进一步地,所述第二缺口槽内侧立面上部设有便于芯线过长的部分进行裁切的导向斜面。

9.进一步地,所述底座和立板一体成型,相互垂直,其横截面呈倒t形。

10.进一步地,所述剥线定位装置整体由高硬度钢、铝合金或钛合金制成。

11.本实用新型与现有技术相比的优点是:本装置的使用使得连接器接触件的组装过程中去除了卡尺等容易产生误差的测量工具,并以保护线芯为着重注意点,使得连接器接

触件的组装更快速精准,避免由于组装对连接器性能产生影响。

附图说明

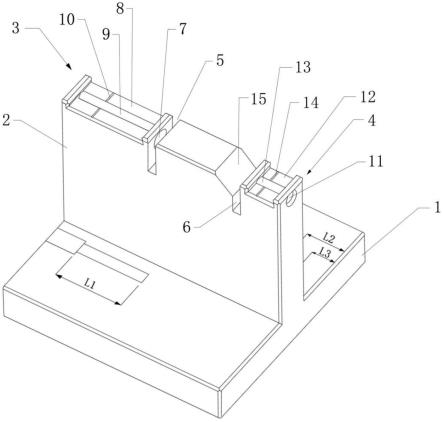

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的右视图。

14.图3是图2中a-a处的剖面图。

15.图4是本实用新型的俯视图。

16.图5是本实用新型中定位剥线缆外皮端的工作示意图。

17.图6是本实用新型中定位裁芯线及剥芯外皮线端的工作示意图。

18.图7是本实用新型中定位裁芯线及剥芯外皮线端的芯线不同放法示意图。

19.图8是本实用新型中剥线流程示意图。

具体实施方式

20.下面结合附图对本实用新型进一步详述。

21.如图1至图4所示,一种剥线定位装置,包括底座1,底座1上设有立板2,立板2一端为定位剥线缆外皮端3,另一端为定位裁芯线及剥芯外皮线端4,所述立板2中部设有第一缺口槽5和第二缺口槽6,

22.所述第一缺口槽5外侧设有第一穿线孔7,第一穿线孔7上侧设有第一切削端面8,使第一穿线孔7上部形成第一开口9,所述第一切削端面8上设有第一线槽10,第一线槽10底端位于线缆外皮与金属屏蔽层的分界面;所述第一缺口槽5内侧立面至第一线槽10的距离为剥线缆外皮定位距离l1;

23.所述第二缺口槽6外侧设有第二穿线孔11,第二穿线孔11上侧设有第二切削端面12,使第二穿线孔11上部形成第二开口13,所述第二切削端面12上设有第二线槽14,所述第二线槽14底端位于芯线外皮21与线芯20的分界面;所述第二缺口槽6外侧立面至第二穿线孔11外侧端口处的距离为裁芯线定位距离l2;所述第二线槽14至第二穿线孔11外侧端口处的距离为剥芯线外皮定位距离l3(芯线皮被剥除的部分为线槽内侧部分);

24.所述第一穿线孔7底端高于第一缺口槽5底端,所述第二穿线孔11底端高于第二缺口槽6底端。

25.进一步地,所述第二缺口槽6内侧立面上部设有便于芯线过长的部分进行裁切的导向斜面15。

26.进一步地,所述底座1和立板2一体成型,相互垂直,其横截面呈倒t形。

27.进一步地,所述剥线定位装置整体由高硬度钢、铝合金或钛合金制成。

28.如图5至图8所示,使用时,本实用新型一端为定位剥线缆外皮端3,定位距离l1为第一线槽10到第一缺口槽5内侧立面的距离。将线缆16穿入第一穿线孔7,采用签字笔画线后使用环剥器进行外皮剥除或将小刀抵在第一线槽10上,在第一穿线孔7内转动线缆360

°

后取出轻易剥除线缆外皮。第一线槽10底端为线缆外皮23与线缆金属屏蔽层22的分界面,以保证在使用小刀割线的过程中,只去除外皮而不伤及金属屏蔽层22。其中需注意线缆端面需平整且在转动过程中一直抵在第一缺口槽5右侧端面(如图5所示)。

29.如图6所示,该装置的另一端为定位裁芯线及剥芯线外皮端,裁芯线定位距离l2为

第二缺口槽6外侧立面至第二穿线孔11外侧端口处的距离,剥芯线外皮定位距离l3为第二线槽14至第二穿线孔11外侧端口处的距离(芯线外皮被剥除的部分为线槽内侧部分)。

30.裁芯线17时,可使用小刀延裁切端面18进行裁切,理论上如果剥外皮时定位准确,芯线19与裁切端面齐平,但由于四根芯线是螺旋式扭在屏蔽层内,所以当芯线19完全平直展开时,会略多于裁切端面。当多余量较少时,小刀不易切除,可使用标记法,后使用裁切工具去除。

31.剥芯线时可采用签字笔画线后使用剥线钳进行芯线皮剥除。设计之初考虑到可使用小刀延第二线槽14进行预割,再使用剥线钳剥除,着重计算了预割高度不得伤线芯20,所以原先规定芯线在第二穿线孔11内时需按图7中

②

号方式进行标记,但在实际使用过程中发现,由于第二穿线孔11的孔内空间较大,在线槽上施加力时,四根芯线会被挤压成右侧形状,如果是小刀只会形成一条非常浅的痕迹,所以还是推荐使用标记法进行剥芯线(如图6、图7所示)。

32.两穿线孔的高度距离底面适中,基本在一拳的高度,使得该装置可以以桌面为依靠更省力地使用。但在实际使用过程中,考虑到会在许多条件苛刻的地方进行组装,往往没有合适的桌面进行安放,所以对本装置进行最简单的切割减重,使得底面基本为一手大小,适合拿在手上进行作业。材料的选用上由于可能配合小刀进行作业,所以推荐采用高硬度钢,但在苛刻地方推荐采用铝合金制品并使用标记法作业,当然,钛合金是最适合的材料,但考虑到价格及使用频率等因素并不推荐。

33.整体来说,本装置的使用使得连接器接触件的组装过程中去除了卡尺等容易产生误差的测量工具,并以保护线芯为着重注意点,使得连接器接触件的组装更快速精准,避免由于组装对连接器性能产生影响。

34.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1