大吨位16通道立式热压化成夹具的制作方法

大吨位16通道立式热压化成夹具

1.【技术领域】

2.本实用新型涉及一种电池检测制造技术领域,尤其涉及一种大吨位16通道立式热压化成夹具。

[0003]

背景技术:

[0004]

随着科技的进步及电子设备的应用,锂电池已应用于生活中的各个方面。片状的锂电池的生产制造过程一般包括以下工序:搅拌、涂布、裁片、卷绕(或者叠片)、注液、化成、热压、定容等。其中,化成是提高锂电池电气性能的一个十分关键的工序。化成是将初次成型的电池在电极两端通入适当的低电流对电池内部的活性物质进行激活的过程;现有的软包装电池生产工艺中,电池的化成工序使用立式化成夹具,电池需一层一层的放入层板上,无法一次性入料,耗时长,且立式化成夹具受到化成柜高度的限制导致一次化成的电池数量有限;同时现有化成夹具使用单个螺钉对加压板施力,且由于电池气袋的存在,螺钉需在加压板的一侧施加压力,以保证螺钉的作用力施加在电池主体的中间部位,这就导致螺钉不能推动加压板进行平行运动,造成电池厚度不均匀和一定的外观缺陷,最终对电池的使用性能造成一定的影响;

[0005]

中国专利文献cn 108054455 a公开了一种化成热压设备,包括:支架、层板、老化板、加热装置、夹具压板和动力机构;所述层板固定在所述支架上,所述加热装置用于对所述层板进行加热,所述层板用于支撑老化板,所述老化板用于装夹电芯,所述动力机构用于驱动所述夹具压板移动,以使所述夹具压板压紧在所述老化板上或使所述夹具压板从所述老化板上松开,所述层板上设有用于支撑所述老化板的滚动体,所述层板上还设有用于和所述老化板的左右两侧相互配合的两条导向条。这种结构解决了人工将电芯装夹在老化板上,然后将老化板推入层板内,即可通过加热装置对层板加热,使电芯受热,动力机构带动夹具压板从上往下压,压紧层板,并预设一定的压力范围,进行电芯热压化成,化成结束后,再通过动力机构驱动夹具压板往上移动,即可将老化板从层板上取出。此外老化板通过层板上设置的两条导向条向前推进时,在滚动体的支撑下,可有效减小其与老化板的磨损,进而提高其使用寿命,还可便于老化板向前推进与转接板连接,其次通过滚动体还可起到支撑老化板的作用,进而提高老化板的稳定性;

[0006]

中国专利文献cn 215771296 u公开了一种多通道热压化成夹具,所述多通道热压化成夹具包括:齿轮箱、丝杠、压板、层板组件、伺服电机组件、压力传感器组件;所述伺服电机组件安装在在齿轮箱的一侧,另一端与t型丝杠连接;所述t型丝杠两端分别与齿轮箱与压力传感器组件连接;所述层板组件设置在t型丝杠上,所述压板设置在t型丝杠上,且在层板组件的前端;解决了多通道热压化成夹具能够同时满足多通道的软包电池热压化成需求,有效提高了软包电池热压化成的效率;

[0007]

中国专利文献cn 205646010 u公开了一种热压化成夹具,包括热压化成装置、驱动装置和加压装置,所述热压化成装置包括若干层板,所述层板上设置有发热垫和电路板,且所述层板平行并排设置,所述驱动装置和所述加压装置分别设置于所述热压化成装置的两端,所述驱动装置能够调节所述层板之间的间距,所述加压装置能够对所述层板进行加

压;

[0008]

目前市场上对于软包锂电池的立式热压化成夹具最大压力一般不超过3吨,针对大型电芯厂新型电池需求特开发了最大压力可达10吨的夹具。

[0009]

技术实现要素:

[0010] 本实用新型的目的在于解决上述技术问题而提供的一种新型的大吨位16通道立式热压化成夹具,通过弹簧模架压力传感器组件上的压力传感器实时反馈热压化成夹具压力值以确保精确加压,设备小巧操作方便,取放料方便。

[0011]

本实用新型是通过以下技术方案来实现的:

[0012]

一种大吨位16通道立式热压化成夹具,包括弹簧模架压力传感器组件、层板组件、滚珠丝杠组件、齿轮箱组件、驱动组件、支持杆,所述齿轮箱组件通过支持杆与所述弹簧模架压力传感器组件相连接,所述弹簧模架压力传感器组件与所述齿轮箱组件之间设有若干层层板组件,所述滚珠丝杠组件一端与所述弹簧模架压力传感器组件相连接,所述滚珠丝杠组件另一端穿过层板组件与所述齿轮箱组件相连接,所述驱动组件与所述齿轮箱组件相连接,所述驱动组件驱动齿轮箱组件转动,齿轮箱组件带动滚珠丝杠组件的滚珠丝杠转动,滚珠丝杠组件的滚珠丝杠同步推动层板组件向上合拢对电池加压,层板组件上的加热板对电池进行加热,通过弹簧模架压力传感器组件上的压力传感器实时反馈热压化成夹具压力值以确保精确加压。

[0013]

优选地,所述弹簧模架压力传感器组件包括第一弹簧安装板、第二弹簧安装板、压力传感器、弹簧模具装置、模具导向装置、直线轴承装置,所述第一弹簧安装板四角设有直线轴承装置,所述第一弹簧安装板上设有若干个模具导向装置,所述第一弹簧安装板上方设有第二弹簧安装板,所述第一弹簧安装板与所述第二弹簧安装板之间设有弹簧模具装置,所述第二弹簧安装板上设有压力传感器。

[0014]

优选地,所述第一弹簧安装板上设有若干个弹簧安装孔,所述第二弹簧安装板上面四角设有拉紧轴,所述第二弹簧安装板底面设有若干个弹簧安装孔。

[0015]

优选地,所述弹簧模具装置包括弹簧、弹簧导向轴、弹簧支杆,所述弹簧支杆一端套合有弹簧,所述弹簧支杆另一端穿过第二弹簧安装板底面的弹簧安装孔,并且弹簧支杆锁紧在所述第二弹簧安装板上,所述弹簧导向轴一端套合在所述第一弹簧安装板的弹簧安装孔内,并且固定在所述第一弹簧安装板上,所述弹簧导向轴另一端抵住弹簧支杆,并且固定连接。

[0016]

优选地,所述模具导向装置包括模具导向底座、模具导向杆、模具导向轴承,所述模具导向底座安装在所述第一弹簧安装板上,所述模具导向底座上设有模具导向轴承,所述模具导向杆套合在所述模具导向轴承内,并且锁紧在模具导向轴承上。

[0017]

优选地,所述直线轴承装置包括直线轴承安装座、直线轴承、皮带锁紧块,所述直线轴承安装座中部设有圆孔,所述直线轴承安装座一侧设有l型感应片,所述l型感应片嵌入在第一弹簧安装板与直线轴承安装座之间,并且通过螺母锁紧在第一弹簧安装板上,所述直线轴承安装座另一侧外侧壁上皮带锁紧块,所述直线轴承嵌入在所述直线轴承安装座中部的圆孔内。

[0018]

优选地,所述层板组件包括加热板、pcb板、滑动衬套、电池装置、发热铝板、挂线杆,所述加热板正面两侧上设有pcb板,所述加热板中部设有发热铝板,所述发热铝板上设

有电池装置,所述加热板四个角设有衬套安装位,所述滑动衬套嵌入在所述加热板的衬套安装位内,所述滑动衬套上设有挂线杆,所述加热板一侧设有连接线,所述连接线与所述加热板、pcb板、电池装置、发热铝板电连接;所述加热板与所述pcb板、电池装置、发热铝板电连接;所述电池装置包括电池极耳压块、电池导向块、电池,所述电池极耳压块位于所述加热板背面两侧上,所述电池极耳压块将极耳压紧在所述pcb板上,所述电池导向块安装在所述加热板上,电池导向块的作用是扶正支撑电池的气袋,防止电池歪斜,所述电池位于所述发热铝板上,所述电池的极耳与所述pcb板上的接触片电连接,通过发热铝板对电池进行加热。

[0019]

优选地,所述滚珠丝杠组件包括滚珠丝杠、滚珠螺母组件、轴承组件,所述滚珠丝杠一端套合有滚珠螺母组件,所述滚珠螺母组件与所述齿轮箱组件相连接,所述滚珠丝杠另一端套合有轴承组件,所述轴承组件与所述弹簧模架压力传感器组件相连接。

[0020]

优选地,所述齿轮箱组件包括齿轮箱、传动大齿轮、丝杠小齿轮,所述齿轮箱内设有传动大齿轮,所述传动大齿轮一侧设有丝杠小齿轮,所述传动大齿轮的齿与所述丝杠小齿轮的齿相互咬合,所述齿轮箱中部设有驱动齿轮安装孔,所述丝杠小齿轮与滚珠丝杠紧密配合连接。

[0021]

优选地,所述驱动组件包括伺服电机、行星减速电机、齿轮,所述伺服电机输出轴与所述行星减速电机一端相连接,所述行星减速电机连另一端接有齿轮,所述齿轮安装在齿轮箱中部的驱动齿轮安装孔内,所述齿轮的齿与传动大齿轮的齿相互咬合,所述伺服电机驱动行星减速电机,所述行星减速电机带动齿轮,齿轮带动传动大齿轮转动,传动大齿轮带动丝杠小齿轮,所述丝杠小齿轮带动滚珠丝杠,滚珠丝杠带动层板组件向弹簧模架压力传感器组件合拢,并且对电池加压。

[0022]

本实用新型的有益效果在于:

[0023]

(1)立式热压化成夹具最大压力可达10吨,设备小巧操作方便,取放料方便,占地空间小;

[0024]

(2)通过弹簧模架压力传感器组件上的压力传感器实时反馈热压化成夹具压力值以确保精确加压;

[0025]

(3)通过驱动组件上的伺服电机、行星减速电机、齿轮,伺服电机驱动行星减速电机,行星减速电机带动齿轮,齿轮带动传动大齿轮转动,传动大齿轮带动丝杠小齿轮,丝杠小齿轮带动滚珠丝杠,滚珠丝杠带动层板组件向弹簧模架压力传感器组件合拢,并且对电池加压;

[0026]

(4)通过层板组件上的加热板、pcb板、电池装置、发热铝板,电池位于发热铝板上,电池的极耳与pcb板上的接触片电连接,通过发热铝板对电池进行加热。

[0027] 【附图说明】

[0028]

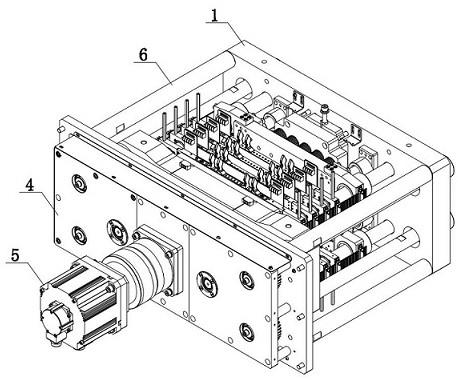

图1为本实用新型大吨位16通道立式热压化成夹具结构示意图;

[0029]

图2为本实用新型大吨位16通道立式热压化成夹具爆炸结构示意图;

[0030]

图3为本实用新型层板组件结构示意图;

[0031]

图4为本实用新型层板组件爆炸结构示意图;

[0032]

图5为本实用新型弹簧模架压力传感器组件结构示意图;

[0033]

图6为本实用新型弹簧模架压力传感器组件爆炸结构示意图;

[0034]

图7为本实用新型滚珠丝杠组件结构示意图;

[0035]

图8为本实用新型滚珠丝杠组件爆炸结构示意图;

[0036]

图9为本实用新型齿轮箱组件结构示意图;

[0037]

图10为本实用新型驱动组件结构示意图;

[0038]

图11为本实用新型层板组件安装电池结构效果图;

[0039]

附图标记:1、弹簧模架压力传感器组件;11、第一弹簧安装板;110、弹簧安装孔;12、第二弹簧安装板;120、拉紧轴;121、弹簧安装孔;13、压力传感器;14、弹簧模具装置;140、弹簧;141、弹簧导向轴;142、弹簧支杆;15、模具导向装置;150、模具导向底座;151、模具导向杆;152、模具导向轴承;16、直线轴承装置;160、直线轴承安装座;1601、圆孔;161、直线轴承;162、皮带锁紧块;163、感应片;2、层板组件;21、加热板;210、衬套安装位;22、pcb板;23、滑动衬套;24、电池装置;240、电池极耳压块;241、电池导向块;242、电池;25、发热铝板;26、挂线杆;27、连接线;3、滚珠丝杠组件;31、滚珠丝杠;32、滚珠螺母组件;320、滚珠螺母套件;321、螺钉;322、弹垫;323、键;324、轴端盖;325、平垫;326、键槽;327、螺钉孔;33、轴承组件;330、轴承座;331、角接触球轴承;332、轴承外圈压板;333、弹垫;334、螺钉;335、轴承内圈锁紧螺母;336、安全罩;4、齿轮箱组件;41、齿轮箱;410、对射传感器;411、驱动齿轮安装孔;42、传动大齿轮;43、丝杠小齿轮;5、驱动组件;51、伺服电机;52、行星减速电机;53、齿轮;6、支持杆。

[0040] 【具体实施方式】

[0041]

下面结合附图及具体实施方式对本发明做进一步描述:

[0042]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

[0043]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0044]

实施例1

[0045]

为实现上述目的,参照如图1-2所示,本实用新型实施例提供了一种大吨位16通道立式热压化成夹具,包括弹簧模架压力传感器组件1、层板组件2、滚珠丝杠组件3、齿轮箱组件4、驱动组件5、支持杆6,所述齿轮箱组件4通过支持杆6与所述弹簧模架压力传感器组件1相连接,所述弹簧模架压力传感器组件1与所述齿轮箱组件4之间设有若干层层板组件2,所述滚珠丝杠组件3一端与所述弹簧模架压力传感器组件1相连接,所述滚珠丝杠组件3另一端穿过层板组件2与所述齿轮箱组件4相连接,所述驱动组件5与所述齿轮箱组件4相连接,所述驱动组件5驱动齿轮箱组件4转动,齿轮箱组件4带动滚珠丝杠组件3的滚珠丝杠31转动,滚珠丝杠组件3的滚珠丝杠31同步推动层板组件2向上合拢对电池242加压,层板组件2上的加热板21对电池242进行加热,通过弹簧模架压力传感器组件1上的压力传感器13实时

反馈热压化成夹具压力值以确保精确加压。

[0046]

参照如图5-6所示,所述弹簧模架压力传感器组件1包括第一弹簧安装板11、第二弹簧安装板12、压力传感器13、弹簧模具装置14、模具导向装置15、直线轴承装置16,所述第一弹簧安装板11四角设有直线轴承装置16,所述第一弹簧安装板11上设有若干个模具导向装置15,所述第一弹簧安装板11上方设有第二弹簧安装板12,所述第一弹簧安装板11与所述第二弹簧安装板12之间设有弹簧模具装置14,所述第二弹簧安装板12上设有压力传感器13,从而实现了压力传感器13实时反馈热压化成夹具压力值以及确保精确加压。

[0047]

进一步地,所述第一弹簧安装板11上设有若干个弹簧安装孔110,所述第二弹簧安装板12上面四角设有拉紧轴120,所述第二弹簧安装板12底面设有若干个弹簧安装孔121。

[0048]

进一步地,所述弹簧模具装置14包括弹簧140、弹簧导向轴141、弹簧支杆142,所述弹簧支杆142一端套合有弹簧140,所述弹簧支杆142另一端穿过第二弹簧安装板12底面的弹簧安装孔121,并且弹簧支杆142锁紧在所述第二弹簧安装板12上,所述弹簧导向轴141一端套合在所述第一弹簧安装板11的弹簧安装孔110内,并且固定在所述第一弹簧安装板11上,所述弹簧导向轴141另一端抵住弹簧支杆142,并且固定连接。

[0049]

进一步地,所述模具导向装置15包括模具导向底座150、模具导向杆151、模具导向轴承152,所述模具导向底座150安装在所述第一弹簧安装板11上,所述模具导向底座150上设有模具导向轴承152,所述模具导向杆151套合在所述模具导向轴承152内,并且锁紧在模具导向轴承152上,解决了以对所述层板组件2起到导向作用。

[0050]

进一步地,所述直线轴承装置16包括直线轴承安装座160、直线轴承161、皮带锁紧块162,所述直线轴承安装座160中部设有圆孔1601,所述直线轴承安装座160一侧设有l型感应片163,所述感应片163嵌入在第一弹簧安装板11与所述直线轴承安装座之间,并且通过螺母锁紧在第一弹簧安装板11上,所述直线轴承安装座160另一侧外侧壁上皮带锁紧块162,所述直线轴承161嵌入在所述直线轴承安装座160中部的圆孔1601内。

[0051]

参照如图3-4所示,所述层板组件2包括加热板21、pcb板22、滑动衬套23、电池装置24、发热铝板25、挂线杆26,所述加热板21正面两侧上设有pcb板22,所述加热板21中部设有发热铝板25,所述发热铝板25上设有电池装置24,所述加热板21四个角设有衬套安装位210,所述滑动衬套23嵌入在所述加热板21的衬套安装位210内,所述滑动衬套23上设有挂线杆26,所述加热板21一侧设有连接线27,所述连接线27与所述加热板21、pcb板22、电池装置24、发热铝板25电连接;所述加热板21与所述pcb板22、电池装置24、发热铝板25电连接;所述电池装置24包括电池极耳压块240、电池导向块241、电池242,所述电池极耳压块240位于所述加热板21背面两侧上,所述电池极耳压块240将极耳压紧在所述pcb板22上,所述电池导向块241安装在所述加热板21上,所述电池导向块241的作用是扶正支撑电池242的气袋,防止电池242歪斜,所述电池242位于所述发热铝板25上,所述电池242的极耳与所述pcb板22上的接触片电连接,通过发热铝板25对电池242进行加热,从而实现对电池242的热压化成。

[0052]

参照如图7-8所示,所述滚珠丝杠组件3包括滚珠丝杠31、滚珠螺母组件32、轴承组件33,所述滚珠丝杠31一端套合有滚珠螺母组件32,所述滚珠螺母组件33与所述齿轮箱组件4相连接,所述滚珠丝杠31另一端套合有轴承组件33,所述轴承组件33与所述弹簧模架压力传感器组件1相连接,所述滚珠丝杠31与所述模具导向杆151的轴线相互平行。

[0053]

参照如图9所示,所述齿轮箱组件4包括齿轮箱41、传动大齿轮42、丝杠小齿轮43,所述齿轮箱41内设有传动大齿轮42,所述传动大齿轮42一侧设有丝杠小齿轮43,所述传动大齿轮42的齿与所述丝杠小齿轮43的齿相互咬合,所述齿轮箱41中部设有驱动齿轮安装孔411,所述丝杠小齿轮43与滚珠丝杠31紧密配合连接。

[0054]

参照如图10所示,所述驱动组件5包括伺服电机51、行星减速电机52、齿轮53,所述伺服电机51输出轴与所述行星减速电机52一端相连接,所述行星减速电机52另一端连接有齿轮53,所述齿轮53安装在齿轮箱41中部的驱动齿轮安装孔411内,所述齿轮53的齿与传动大齿轮42的齿相互咬合,所述伺服电机51驱动行星减速电机52,所述行星减速电机52带动齿轮53,齿轮53带动传动大齿轮42转动,传动大齿轮42带动丝杠小齿轮43,所述丝杠小齿轮43带动滚珠丝杠31,滚珠丝杠31带动层板组件2向弹簧模架压力传感器组件1合拢,并且对电池242加压,采用大功率伺服电机51和精密行星减速电机52确保夹具输出力能达到10吨以上,使得电池242在化成的同时进行热压,优化电池252的生产制造工序,节约能源,提高效率。

[0055]

实施例2

[0056]

参照如图11所示,每两组层板组件2可以放置四个电池242,总共4个间隔放置16个电池,解决了每两组层板组件2上放置电池的间距,占用空间小。

[0057]

实施例3

[0058]

参照如图7-8所示,滚珠螺母组件32包括滚珠螺母套件320、螺钉321、弹垫322、键323、轴端盖324、平垫325,所述滚珠螺母套组件320套合在所述滚珠丝杠31一端,所述滚珠螺母套件320外侧壁设有螺钉孔327,所述螺钉321穿过螺钉孔327,并且延伸滚珠螺母套件320外部,所述螺钉321上套合有弹垫322,所述滚珠螺母套件320的前端一侧设有键槽326,所述键323嵌入在所述键槽326内,所述滚珠螺母套件320的前端顶部设有圆孔,所述轴端盖324套合在所述滚珠螺母套件320顶部,所述轴端盖324上分别套合有平垫325、弹垫322,通过螺钉321锁紧在所述滚珠螺母套件320顶部。

[0059]

进一步地,轴承组件33包括轴承座330、角接触球轴承331、轴承外圈压板332、弹垫333、螺钉334、轴承内圈锁紧螺母335、安全罩336,所述角接触球轴承331套合在所述滚珠丝杠31另一端,所述角接触球轴承331上套合有轴承座330,所述轴承外圈压板332通过螺钉334、弹垫333锁紧在所述轴承座330上,所述螺钉334上套合有弹垫333,所述轴承内圈锁紧螺母335将角接触球轴承331锁紧在所述轴承座330内,并且外部套合有安全罩336,解决了滚珠丝杠组件3的固定稳定性。

[0060]

进一步地,所述齿轮箱41外侧壁上设有一对对射传感器410,用于当所述对射传感器410检测层板组件2上的间距及位置是否对齐或偏离时,调整所述层板组件2的间距及位置。

[0061]

根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1