一种改进的连接器用金属插针组件的制作方法

1.本实用新型涉及电连接器技术领域,特别涉及一种改进的连接器用金属插针组件,此插针组件特别适应大电流通过的电连接器的应用需求。

背景技术:

2.随着全球气候变化以及传统化石能源造成的环境污染问题的日益严峻,绿色可再生能源产业最近十年来得到了快速发展。太阳能是一种可再生资源,利用光生伏特效应进行发电的太阳电池技术备受世人关注。太阳电池是由能产生光伏效应的材料,如硅、砷化镓、铟硒铜等材料制成,可以将光能转化成电能。目前,由多片太阳电池组合而成的光伏组件被大量使用用于建设各种光伏发电系统,或用于作为建筑物幕墙来建成节能环保型建筑。

3.光伏发电系统需要通过电缆线将多个光伏组件相互连接组成光伏组件阵列进而向外进行大电压输出,而电连接器是光伏组件相互连接的必不可少的器件。如图1所示的是一种目前常用的光伏组件连接器,其包括负极连接器以及正极连接器,所述的负极连接器包括塑料本体9,与塑料本体9螺纹连接的螺帽1,设于螺帽1内部的电缆锁扣2,电缆锁扣2套设于垫圈3的上部,垫圈3的下部安装于塑料本体9中;设于塑料本体9内的金属插针8以及安装于塑料本体9内并与金属插针8上的倒刺结构81配合的止退圈7;所述的正极连接器包括塑料本体4,与塑料本体4螺纹连接的螺帽1,设于螺帽1内部的电缆锁扣2,电缆锁扣2套设于垫圈3的上部,垫圈3的下部安装于塑料本体4中;设于塑料本体4内的金属插套5、安装于塑料本体4内并与金属插套5上的倒刺结构41配合的止退圈7以及安装于金属插套5内部的鼓簧10;当金属插针8插入金属插套5内部时,鼓簧10的凹陷中部与金属插针8紧密接触,保证金属插针8与金属插套5之间的可靠连接;在正极连接器与负极连接器连接处设有密封圈6。对于电连接器来讲,除了优异的导电性能意外,使用过程中的安全性是需要重点关注的。为了保证金属插针/插套在塑料本体内部的固定强度,避免系统安装或使用过程中松脱,在连接器生产时,金属插针/插套的至少一部分本体(金属圆管部)与连接器的壳体是紧密配合的,而在工作过程中,由于金属与塑料壳体的膨胀系数存在较大差异,在高温时,有时会发生塑料壳体被内部的金属插针/插套撑裂的问题,这对于连接器甚至光伏系统来讲是一件非常严重的问题,需要避免;另外,随着目前光伏组件的功率越来越大,连接器通过的电流也越来越大,在不改变现有的连接器的尺寸大小的情况下,需要尽量增大爬电距离来保证大电流通过的安全性。因此,有必要对现有的连接器进行改进,在保证连接器的结构强度的基础上,避免连接器壳体在使用过程中开裂,并增加爬电距离。

技术实现要素:

4.针对上述的光伏系统连接器在应用中的使用要求,本实用新型的目的是提供一种改进的连接器用金属插针组件,在不改变现有的连接器的尺寸的基础上,可以保证连接器的金属插针与电缆连接的可靠性,避免壳体开裂,延长连接器的使用寿命,并增加爬电距

离。

5.为达到本实用新型的目的,本实用新型提出一种改进的连接器用金属插针组件,其包括插针及与其插接配合的插套,所述的插套和插针均包括中空设置的插套/插针本体以及后端与插套/插针本体连接的电缆线铆接部,插套和/或插针本体上毗邻铆接部的位置设有颈部,其上设有与连接器壳体内壁抵接的凸包结构, 所述凸包结构的顶端高于圆筒状的所述插套/插针本体的表面,在连接器装配后,所述的凸包结构与连接器壳体形成紧配合;毗邻所述的插套/插针颈部的位置设有与连接器壳体内侧的台阶结构配合的倒刺结构;所述的插套本体的前端设有鼓簧部,当插套与插针插接时,插针本体与鼓簧部抵接。

6.优选的,所述的凸包结构与插套/插针本体一体成型。

7.再优选的,所述的凸包结构沿圆周方向间隔均匀地设置有多个。

8.再优选的,所述的凸包结构的顶面为与连接器壳体内壁配合的弧面。

9.再优选的,所述的凸包结构与连接器壳体内壁的悬臂梁构造的凸筋的根部抵接。

10.再优选的,所述的鼓簧部是通过冲压工艺将中空的插套本体进行材料冲切与插套本体一体成型。

11.再优选的,所述的鼓簧部为间隔均匀的栅栏状或网状结构,并形成中部下陷的弧形构造。

12.再优选的,所述的倒刺结构是直接将插套/插针本体材料通过冲压工艺与插套/插针一体形成。

13.再优选的,所述的倒刺结构是在套设于插套/插针本体的卡圈的圆周表面上通过冲压工艺形成。

14.再优选的,所述的插套本体、铆接部、颈部以及鼓簧部为一体成型结构;所述的插针本体、铆接部、颈部为一体成型结构。

15.本实用新型的有益效果是,本实用新型的改进的连接器用金属插针组件,在金属插针上设置高度超过插针圆筒状本体表面的凸包结构,与连接器壳体内壁形成紧配合,因凸包结构的高度超过金属插针的管体表面高度,因此,不会由金属插针的本体圆筒部与连接器的内壁进行紧配合,在受热膨胀时,第一,凸包结构本身具有一定的弹性,可以吸收一定的膨胀应力;另外,即使会发生过渡的膨胀,也仅会在与凸包结构形成紧配合的连接器内壁的悬臂梁结构的凸筋处发生开裂问题,不会导致整个连接器壳体开裂,如此,可以避免壳体开裂引起的安全问题;另外,凸包结构毗邻电缆线铆接部,即金属插针的尾部设置,将金属插针与塑料壳体的接触点向后延伸,增加了爬电距离,提高了连接器过大电流的能力。

附图说明

16.通过下面结合附图的详细描述,本实用新型前述的和其他的目的、特征和优点将变得显而易见。其中:

17.图1所示为现有技术的光伏组件连接器的立体分解结构示意图;

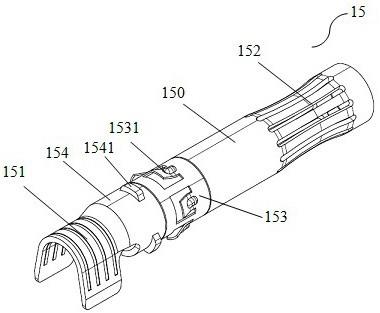

18.图2所示为本实用新型的改进的连接器用金属插针组件的插套的立体结构示意图;

19.图3所示为本实用新型的改进的连接器用金属插针组件的插针的立体结构示意图;

20.图4所示为与本实用新型的改进的金属插针配合使用的一实施例的连接器壳体(母插)的立体结构示意图;

21.图5所示为图4的连接器壳体的剖面结构示意图;

22.图6所示为图4的连接器壳体的内部结构放大示意图;

23.图7所示为与本实用新型的改进的金属插针配合使用的一实施例的连接器壳体(公插)的立体结构示意图。

具体实施方式

24.结合附图本实用新型的结构特征及优点详述如下。

25.首先说明的是,因为连接器的正、负极金属插针需要互相插接,因此,在本实用新型中,为了便于描述,将负极连接器中的金属插针定义为插针,而将正极连接器中的金属插针定义为插套,然本技术对此不作限定,也可以将负极连接器中的金属插针定义为插套,而将正极连接器中的金属插针定义为插针,应视为等同替换;不管是将其称为插针或插套,均属于广泛意义上的连接器的金属插针(pin)。

26.本实用新型的改进的连接器用金属插针组件包括插针及与其插接配合的插套,参照附图2及图3所示的本实用新型的改进的金属插针组件的插套的结构示意图,所述的插套15包括中空设置的插套本体150以及后端与插套本体连接的电缆线铆接部151,所述的插套本体150的前端设置有鼓簧部152,插套本体150上毗邻铆接部151的位置设有颈部154,其上设有与连接器壳体内壁抵接的凸包结构1541;在优选的实施方式中,所述的鼓簧部152是通过冲压工艺将中空的插套本体150进行材料冲切后形成的间隔均匀的栅栏状或网状结构,并形成中部下陷的弧形构造;毗邻所述的颈部154的位置设有与连接器壳体内侧的台阶结构配合的倒刺结构1531,用于避免金属插套由于电缆线的拉扯导致松动或拉出;所述的倒刺结构1531可以是直接将插套本体材料进行冲压形成,或者是在套设在插套本体10的卡圈153的圆周表面上通过冲压工艺来形成多个倒刺结构1531(参照图2);所述的凸包结构1541可以是直接将颈部154的材料进行冲压得到;参照附图3所示的本实用新型的改进的金属插针组件的插针的结构示意图,所述的插针18包括插针本体180以及后端与插针本体连接的电缆线铆接部181,插针本体180上毗邻铆接部181的位置设有颈部184,其上设有与连接器壳体内壁抵接的凸包结构1841;毗邻所述的颈部184的位置设有与连接器壳体内侧的台阶结构配合的倒刺结构1831,用于避免金属插针由于电缆线的拉扯导致松动或拉出;所述的倒刺结构1831可以是直接将插针本体材料进行冲压形成,或者是在套设在插针本体10的卡圈183的圆周表面上通过冲压工艺来形成多个倒刺结构1831(如图3所示);所述的凸包结构1841可以是直接将颈部184的材料进行冲压得到;当所述的插针18与插套15插接时,所述的插针本体180与鼓簧部152抵接。所述凸包结构1541、1841的顶端高于所述的插套/插针本体圆筒状本体的表面。

27.在一优选的实施方式中,成栅栏状的鼓簧部152上的间隔均匀的多个金属条与插套本体150的轴向平行或成一角度。

28.在另一优选的实施方式中,所述的插套本体150、铆接部151、颈部154以及鼓簧部152为一体成型结构。

29.在另一优选的实施方式中,所述的插针本体180、铆接部181、颈部184为一体成型

结构。

30.在另一优选的实施方式中,所述的倒刺结构1531、1831与金属插套、插针的轴线之间的夹角为10

°‑

30

°

。角度越大,倒刺结构与连接器塑料本体内部的台阶结构的抵接约牢靠但是舌片结构的抗拉强度就会减小,因此,可以根据金属插针/插套本身的材料强度、塑料本体的尺寸等选择合理的夹角。在另一优选的实施方式中,所述的倒刺结构至少设有3个。

31.在另一优选的实施方式中,为了提高倒刺结构的抗变形能能力,可以在倒刺结构的根部即倒刺结构与卡圈桶状本体的连接处设置加强筋结构,所述的加强筋可以是直接通过冲压工艺在金属材料上形成的条状凸起。

32.本实用新型的改进的连接器用金属插针、金属插套,在毗邻电缆线铆接部的颈部位置上设有凸包结构,在金属插针和插套安装到连接器的塑料壳体内部时,仅仅由与连接器壳体内壁抵接的凸包结构与塑料壳体形成局部紧配合,而不是向以前一样由金属插针和插套的大面积的圆筒状本体部与壳体形成紧配合,在受热膨胀时,首先,凸包结构本身具有一定的弹性可以吸收一些膨胀应力,另外,即使在过高的温度下发生过渡的膨胀,可以在接器内壁设置悬臂梁构造的凸筋,让凸包结构与凸筋形成紧配合,如此,发生过渡膨胀时,只能在悬臂梁构造的凸筋发生局部开裂,不会导致整个连接器壳体开裂,如此,可以避免壳体开裂引起的安全问题。

33.以下以一优选的实施例来说明应用连接器壳体内壁的悬臂梁构造的凸筋与本实用新型的金属插针上的凸包结构配合解决连接器壳体开裂的问题。结合参照图4-图6所示的一优选实施方式的连接器壳体的结构示意图,以连接器的母插壳体19为例进行具体的结构说明。如图所示,所述的连接器壳体包括壳体壁部190,其中间位置形成供金属插针装配以及缆线通过的容置腔191,在壳体壁部190对应电缆线与金属插针连接的位置处,沿壳体内壁圆周方向,设置有多个凸筋192,形成呈喇叭口状的金属插针安装导向结构;参照图6,所述的凸筋192的根部与壳体内壁一体连接,端部与壳体内壁间隔一设定距离;凸筋192的根部处设有一内凹的台阶结构193;利用所述的凸筋192,可以方便金属插针插入连接器壳体中,并利用金属插针上的凸包结构与凸筋192根部处设置的内凹台阶结构193的配合对金属插针进行限位,并提高金属插针抗拉拽的能力。在此配合结构中,仅有金属插针上的凸包结构与凸筋之间形成紧配合,而金属插针的大面积的圆筒本体部与连接器壳体内壁不直接形成紧配合,当工作温度比较高时,即使发生塑料件撑裂的问题,也仅仅是壳体内部的凸筋处产生,不会影响到整个塑料壳体的安全性。

34.图7所示为本实用新型的改进的连接器壳体(公插)的立体结构示意图,其内部设有与上述的凸筋结构,其具体构造同上所述,在此不再赘述。应当理解的是,所述的凸筋结构可以是在连接器壳体的公插壳体和母插壳体的内部均设置,也可以是在其中之一的内部设置,对应的,所述的凸包结构是在金属插针、插套上都进行设置或在其中之一上设置。

35.本实用新型的改进的连接器用金属插针组件,在金属插针上设置高度大于插针直径的凸包结构,即凸包结构的顶面高于金属插针的圆筒状本体表面,并由凸包结构与连接器壳体形成紧配合,当金属插针受热膨胀时,由具有弹性的凸包结构吸收一部分的膨胀应力;在更优的方式中,可以在连接器壳体内部设置一端与壳体内壁固定,一端开放的凸筋结构,凸包结构与凸筋根部的台阶结构进行限位,金属插针与凸筋形成紧配合,而不是由大面积的金属插针的本体圆筒部与连接器的内壁进行紧配合,在受热膨胀时,即使会发生过渡

的膨胀,也仅会在连接器内壁局部的凸筋处发生开裂问题,不会导致整个连接器壳体开裂,如此,可以避免壳体开裂引起的安全问题。另外,在不影响现有的金属插针的整体尺寸长度的情况下,通过凸包结构的设计,将金属端子与塑料壳体的接触点往后延伸了一段距离,增加了连接器的爬电距离,适应大电流通过的应用需求。

36.本实用新型并不局限于所述的实施例,本领域的技术人员在不脱离本实用新型的精神即公开范围内,仍可作一些修正或改变,故本实用新型的权利保护范围以权利要求书限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1