一种一体化氢气引喷器的制作方法

1.本实用新型涉及氢气引喷技术领域,更具体地说,它涉及一种一体化氢气引喷器。

背景技术:

2.氢燃料电池系统核心反应部件为氢燃料电堆,氢燃料电堆的阳极(氢气侧)需要不断的氢气供给与氢气循环。

3.氢燃料电堆在发电反应过程中所需要的氢气压力为0.01-0.2兆帕,并且需要根据发电功率不同来不断调整压力,而氢瓶经过一级减压之后的压力一般为1兆帕左右,所以需要一种二次减压装置来维持氢燃料电堆内部压力。

4.氢燃料电堆是将氢气与氧气进行电化学反应生成水与电,所以在发电过程中会伴随着大量的水产生。水会附着在反应膜电极表面,影响氢气与氧气的结合反应,进而造成氢燃料电堆功率下降甚至损坏。所以需要一种氢气循环装置,将氢燃料电堆内部氢气不断循环,在循环过程中通过汽水分离器等装置将水分离,通过排水阀排出。

5.目前氢气供给解决方案为比例阀调压或应用氢气喷射器调压;氢气循环解决方案为氢气循环泵或引射器。现有大多产品基本为控制、喷射、引射三个独立部件,在系统上存安装或者系统间配合等问题。

6.因此,如何让供氢部件的结构更加紧凑正是本技术所要解决的技术问题。

技术实现要素:

7.针对现有技术存在的不足,提供一种一体化氢气引喷器,该引喷器包括喷射器和引喷器,能够同时完成控制氢气的喷射和氢气的循环,采用一体化的结构,让零件更方便安装以及更好和其他零件配合。

8.为实现上述目的,提供了如下技术方案:

9.一种一体化氢气引喷器,其包括有喷射器、引射器、进氢管和连接件。

10.进氢管开设有进氢通道和出氢口,进氢通道的一端与外界导通从而在进氢管的一端形成用于接入氢气的进氢口,另一端不与外界导通,出氢口位于进氢管的一侧,并与进氢通道连通。

11.引射器开设有进氢喷口、引射口、引射混合腔和出氢喷口,进氢喷口、引射口和出氢喷口分别与引射混合腔连通。

12.喷射器设置在进氢管和引射器之间,进氢管和引射器通过连接件连接,用于将喷射器的入口与出氢口连接,以及将喷射器的出口与进氢喷口连接。

13.综上所述,上述技术方案具有以下有益效果:引射器原理为喷射气体产生负压区,被引射气体在负压驱动下从引射口进入引射混合腔混合后一同从出氢喷口喷出。需要配合比例阀或者喷射器使用,才可达到引射目的。喷射器通过进氢管和引射器从两侧夹紧,并通过连接件固定,使得喷射器的入口与出氢口卡合连通,以及喷射器的出口与进氢喷口卡合连通,从而形成一体,该一体化设计,结构友好,非常便于氢燃料电池系统安装,大大节省系

统空间,进氢管既用于导入氢气,又能跟连接件和引射器配合将喷射器夹紧,可以避免喷射器的出入口处发生漏氢的情况。

附图说明

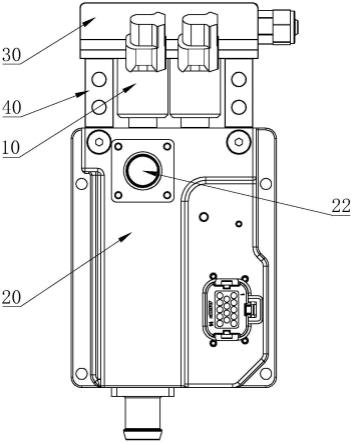

14.图1为一种一体化氢气引喷器的主视图示意图;

15.图2为一种一体化氢气引喷器的剖面图示意图;

16.图3为一种一体化氢气引喷器的连接槽结构示意图;

17.图4为一种一体化氢气引喷器的外侧喷头结构示意图;

18.图5为一种一体化氢气引喷器的a区放大图示意图;

19.图6为一种一体化氢气引喷器的连接片结构示意图。

20.附图标记:10、喷射器;11、密封圈;20、引射器;21、进氢喷口;22、引射口;23、引射混合腔;24、出氢喷口;25、连接槽;26、螺纹孔;27、汇聚通道;28、汇聚喷口;30、进氢管;31、进氢通道;32、出氢口;33、进氢口;40、连接件;41、连接孔;42、组装孔;50、外侧喷头;51、旁路喷口;60、内侧喷头;61、主喷口;70、出氢喷管;71、连接片;711、管口;712、安装孔;72、连接管。

具体实施方式

21.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.如图1和图2所示,一种一体化氢气引喷器,包括有喷射器10、引射器20、进氢管30和连接件40;进氢管30开设有进氢通道31和出氢口32,进氢通道31的一端与外界导通从而在进氢管30的一端形成用于接入氢气的进氢口33,另一端不与外界导通,出氢口32位于进氢管30的一侧,并与进氢通道31连通;引射器20开设有进氢喷口21、引射口22、引射混合腔23和出氢喷口24,进氢喷口21、引射口22和出氢喷口24分别与引射混合腔23连通;喷射器10设置在进氢管30和引射器20之间,进氢管30和引射器20通过连接件40连接,用于将喷射器10的入口与出氢口32连接,以及将喷射器10的出口与进氢喷口21连接。引射器20原理为喷射气体产生负压区,被引射气体在负压驱动下从引射口22进入引射混合腔23混合后一同从出氢喷口24喷出。需要配合比例阀或者喷射器10使用,才可达到引射目的。喷射器10通过进氢管30和引射器20从两侧夹紧,并通过连接件40固定,使得喷射器10的入口与出氢口32卡合连通,以及喷射器10的出口与进氢喷口21卡合连通,从而形成一体,该一体化设计,结构友好,非常便于氢燃料电池系统安装,大大节省系统空间,进氢管30既用于导入氢气,又能跟连接件40和引射器20配合将喷射器10夹紧,可以避免喷射器10的出入口处发生漏氢的情况。

23.进一步的,连接件40的一端与进氢管30固定连接,另一端通过螺栓与引射器20连接。

24.进一步的,如图2和图3所示,连接件40与引射器20连接的一端开设有连接孔41,引射器20开设有供连接件40插入的连接槽25,以及贯穿连接槽25的螺纹孔26。连接件40设置

在连接槽25内后,螺纹孔26与连接孔41对齐,然后通过螺栓将其固定。

25.进一步的,连接件40上开设有若干组装孔42。组装孔42的设置便于通过螺栓将该氢气引喷器安装到目标位置,连接管72既作为连接进氢管30和引射器20的部件,又可以作为安装的一个支点,使得本一体化氢气引喷器的结构紧凑、节省材料和空间。

26.进一步的,喷射器10的入口和出口处均设置有密封圈11。密封圈11为橡胶圈,或其他具有密封效果的材质制成。

27.作为另一种实施方式,如图2所示,喷射器10设置有两个,出氢口32和进氢喷口21对应喷射器10设置有两个,引射器20还开设有汇聚通道27,两个进氢喷口21均与汇聚通道27连通,汇聚通道27在引射混合腔23处开设有汇聚喷口28,汇聚通道27通过汇聚喷口28与引射混合腔23连通。

28.喷射器10设置有三个以上,出氢口32和进氢喷口21与喷射器10一一对应设置。同理,喷射器10按照需求可以设置多个,多个喷射器10均通过进氢管30和引射器20夹在中间,多个喷射器10的出口通过汇聚通道27汇聚到汇聚喷口28处喷出,从而完成引射的作用。

29.如图4和图5所示,汇聚喷口28处设置有外侧喷头50和内侧喷头60,外侧喷头50的半径大于内侧喷头60的半径,内侧喷头60设置在外侧喷头50内,内侧喷头60与主喷射器10的出口连通从而形成主喷口61,外侧喷头50和内侧喷头60之间形成有旁路喷口51,旁路喷口51与汇聚通道27连通。引射器20原理为喷射气体产生负压区,被引射气体在负压驱动下进入引射混合腔23混合后一同喷出,需要配合比例阀或者喷射器10使用,才可达到引射目的。在氢气系统为低功率阶段,气体需求量小,所以引射流量就会很小,无法达到氢气循环的目的。本发明通过外侧喷头50和内侧喷头60的设置,喷射口采用大小口,分段式控制方式,在低功率段开旁路喷口51,增加开启时间,加大引射量,以此来达到全功率引射效果,完全代替氢气循环泵。

30.旁路喷口51的面积小于主喷口61的面积。旁路喷口51的面积小于主喷口61,在低功率段启用副喷射器10通过旁路喷口51引射氢气,因为旁路喷口51的面积小,所以可以增加开启时间,加大引射量,以此来达到全功率引射效果,完全代替氢气循环泵。

31.外侧喷头50的半径大于和内侧喷头60的半径,且小于内侧喷头60半径的√2倍。当外侧喷头50的半径等于内侧喷头60半径的√2倍时,则主喷口61的面积和旁路喷口51的面积相等,因此外侧喷头50的半径在内侧喷头60的半径到内侧喷头60半径√2倍的范围内时,旁路喷口51的面积才会小于主喷口61的面积。

32.如图4和图6所示,引射器20的出氢喷口24处设置有可拆卸的出氢喷管70。出氢喷管70与引射器20螺栓连接,需要更换不同管径的出氢喷口24时可以方便地更换,可根据不同功率系统、不同电堆进行仿真模拟,根据模拟结果来调整出氢喷管70的管径大小,以此来适配不同功率系统,不同电堆。

33.出氢喷管70包括连接片71和连接管72,连接片71开设有一个管口711和若干安装孔712,连接管72设置在管口711处与连接片71连接。引射器20的出氢喷口24设置有螺纹孔26,当连接片71的管口711和出氢喷口24对齐后,安装孔712也和螺纹孔26对齐,通过螺栓可以将出氢喷管70安装到引射器20上。出氢喷管70的连接管72有多种不同孔径大小,可根据不同功率系统选择不同孔径的出氢喷管70。

34.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述

实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1