一种抵抗动力电池电芯膨胀的CCS组件的制作方法

一种抵抗动力电池电芯膨胀的ccs组件

技术领域

1.本实用新型涉及一种ccs组件,尤其涉及一种抵抗动力电池电芯膨胀的ccs组件。

背景技术:

2.新能源行业在不断地快速发展,目前锂离子动力汽车已经得到广泛应用,锂离子电池的安全性能也越发重要。

3.模组由单体电芯通过串、并联方式组合形成,单体电芯在充放电过程中均存在不同程度的膨胀现象,在影响单体电芯性能和寿命的同时,对于模组,会造成模组尺寸超差,对其结构强度产生影响,当膨胀力过大,超出电连接片的抗拉强度时,会造成撕裂损坏。

4.因此,应对电芯膨胀力成为了行业内研究的一个重点,总的来说有两种思路:一是进行物理限制;二是预留膨胀间隙。这两种思路往往同时进行。在抵抗电芯膨胀时,为使模组内部结构不受破坏,可在采样系统设置缓冲结构,或者在电连接片上设计缓冲槽。

5.另外,在当前新能源环境下,各家公司都在追求降本,因此,将零件设计成通用件,减少模具成本,是其中一个收效显著的办法。

技术实现要素:

6.为了解决上述技术所存在的不足之处,本实用新型提供了一种抵抗动力电池电芯膨胀的ccs组件。

7.为了解决以上技术问题,本实用新型采用的技术方案是:一种抵抗动力电池电芯膨胀的ccs组件,包括绝缘支架,它还包括电连接片、fpc组件,绝缘支架上分别固定有电连接片、fpc组件;fpc组件的两侧交错设置有电连接片;

8.电连接片上开设有多个具有延展量的弯曲缓冲槽;

9.fpc组件的两侧边沿长度方向分别间隔形成有若干个拱形槽,两侧拱形槽交错设置且均向fpc组件中心凸起。

10.优选的,电连接片的一侧边中部设置有卡扣、另一侧边开设有成型区。

11.优选的,成型区包括中部成型区,中部成型区的左侧、右侧对称设置有左成型区、右成型区,中部成型区、左成型区的开口均朝外。

12.优选的,电连接片包括左片区、右片区,左片区与右片区关于中部成型区对称,左片区、右片区的中部均形成有弯曲缓冲槽。

13.优选的,弯曲缓冲槽的左侧、右侧电连接片上均开设有用于模组电芯激光焊接捕捉定位的冲孔,弯曲缓冲槽的两端分别设置有卡扣。

14.优选的,电连接片通过卡扣与绝缘支架固定相接。

15.优选的,电连接片通过冲压成型一体成型。

16.优选的,fpc组件通过热铆固定在绝缘支架上,fpc组件通过激光焊接与电连接片紧固相接。

17.优选的,成型区为实现电压采样的镍片激光焊接区域。

18.本实用新型有效解决了动力电池电芯膨胀造成的位移问题对电连接片和fpc组件低强度界面的影响;同时减少了电连接片的开模种类,节省了生产成本。

附图说明

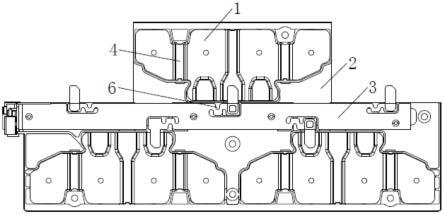

19.图1为本实用新型的整体结构示意图。

20.图2为电连接片的结构示意图。

21.图3为fpc组件的局部结构示意图。

22.图4为电连接片的组装示意图。

23.图中:1、电连接片;2、绝缘支架;3、fpc组件;4、弯曲缓冲槽;5、成型区;6、拱形槽;7、卡扣;8、冲孔;11、左片区;12、右片区;51、中部成型区;52、左成型区;53、右成型区。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

25.如图1所示的一种抵抗动力电池电芯膨胀的ccs组件,包括绝缘支架2,绝缘支架2用于实现与电芯的电气隔离,它还包括电连接片1、fpc组件3,绝缘支架2上分别固定有电连接片1、fpc组件3;fpc组件3通过热铆固定在绝缘支架3上,fpc组件3通过激光焊接与电连接片1紧固相接。fpc组件3的两侧交错设置有电连接片1;

26.本实施例中,电连接片1采用弯曲缓冲槽设计,电连接片1通过卡扣7与绝缘支架2固定相接。fpc组件3采用拱形槽设计,其通过热铆工艺固定在绝缘支架2上,且与电连接片1激光焊接,从而形成完整的ccs组件,有效应用于抵抗电池电芯膨胀带来的位移问题。

27.注:电池连接系统也称ccs总成,其安装在电池包上,用于采集电池包的电压信号和电流信号并平衡电池包的电压差。

28.电连接片1通过冲压成型一体成型,从而获得一定的形状,满足电压采样系统激光焊接、模组电芯串并联激光焊接、抵抗电芯膨胀力等需求。

29.如图2所示,电连接片1包括左片区11、右片区12,左片区11与右片区12关于中部成型区51对称,左片区11、右片区12的中部均形成有弯曲缓冲槽4。

30.进一步地,弯曲缓冲槽4的左侧、右侧电连接片1上均开设有用于模组电芯激光焊接捕捉定位的冲孔8,弯曲缓冲槽4的两端分别设置有卡扣7。

31.作为优选,电连接片1上开设有多个具有延展量的弯曲缓冲槽4;通过冲定位-落料-冲孔-弯曲成型-切边-精切的冲压工序,获得如图2所示的电连接片,其中,弯曲缓冲槽4具体一定的延展量,用于补偿动力电池电芯膨胀造成的位移,减小对电连接片低强度界面的影响,防止撕裂,同时弯曲缓冲槽4的两端还是与绝缘支架卡扣相接的装配区域。

32.弯曲缓冲槽4设置在相邻两两电芯之间,用于补偿动力电池电芯膨胀造成的位移,减小对电连接片低强度界面的影响,同时弯曲缓冲槽4放置装配卡扣点,可降低整体高度;通过电连接片其自身结构的设计优化,增加成型结构,使其具备通用性功能特点,从而减少开模种类,降低成本;通过增加冲孔设计,有助于电芯焊接自动捕捉定位。

33.电连接片1的一侧边中部设置有卡扣7、另一侧边开设有成型区5。作为优选,电连接片1上总共有5处卡扣设置处,分别用于与绝缘支架相固接,电连接片1设置有2处弯曲缓冲槽,如图4所示。

34.其中,成型区5包括中部成型区51,中部成型区51的左侧、右侧对称设置有左成型区52、右成型区53,中部成型区51、左成型区52的开口均朝外。

35.成型区5为实现电压采样的镍片激光焊接区域。冲孔为模组电芯激光焊接捕捉定位孔,然后通过铜嘴下压后,即可顺利捕捉到激光焊点位置进行自动焊接。

36.如图3所示,fpc组件3的两侧边沿长度方向分别间隔形成有若干个拱形槽6,两侧拱形槽6交错设置且均向fpc组件3中心凸起。拱形槽6位于fpc组件的采样点位置,其在电芯膨胀时可延展,而不发生断裂破损。

37.fpc组件3通过外形裁切,在镍片桥接处设计成拱形槽(波浪形悬臂),在受到外力拉扯时,拱形槽具有一定的延展性,从而避免拉扯断裂。

38.本实用新型在电连接片上增设了弯曲缓冲槽,并且在fpc组件上设计了拱形槽结构,两者均具有一定的延展量,在电芯膨胀的工况下,得以缓冲,避免电连接片和fpc组件断裂失效;同时电连接片弯曲处可作为卡扣设置点,通过降低绝缘支架高度,从而可整体降低ccs组件高度,且加开模组电芯激光焊接捕捉定位孔,然后通过铜嘴下压后,即可顺利捕捉到激光焊点位置进行自动焊接,另设计了三处成型区域,覆盖了ccs组件所有镍片激光焊位置情况,所有中间电连接片均可通用,可有效降低生产制造成本,同时提升了产能,因此本方案具有广泛的适用性。

39.本实用新型通过电连接片的特殊设计方式,与现有技术相比,具有以下优点:

40.1)降低对电连接片开模的投入成本,无需因为镍片采样位置差异新增电连接片模具;

41.2)解决电池电芯膨胀造成的位移,减小对电连接片低强度界面的影响;

42.3)降低ccs和模组整体高度,减轻重量;

43.4)开设激光焊接定位捕捉孔,便于模组激光焊接。

44.上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1