一种方形电芯加压拘束托盘的制作方法

1.本实用新型涉及电芯加压装置技术领域,特别指一种方形电芯加压拘束托盘。

背景技术:

2.动力电池采用方形铝壳,在自动化生产过程中,需要对动力电池的电芯(方形电芯)进行化成操作,以对电芯进行激活。电芯在化成时,因原材料不良、电解液不良等情况,会使电芯的外形膨胀,或者局部性凸起。为了使电芯的外形尺寸保持一致,以免影响后续工序的组装或因膨胀变形报废,需要在电芯化成过程中,对电芯施加一定外部压力,以抑制电芯的形变。

3.针对电芯的加压拘束,传统上使用耐高温环氧板隔开电芯,再利用气缸或电机加压到合适位置后进行锁定,但传统的方法存在如下缺点:

4.1、对于不同尺寸电芯的厚度调整,需要通过调整厚度垫块的数量,来调整电芯的间距位置,但厚度垫块的厚度及数量不一定能恰好匹配电芯;2、对于不同尺寸方形电芯的长度调整,需要更换不同尺寸间隔块,来调整电芯在长度方向的位置,间隔块的尺寸需要和不同长度电芯一一匹配,兼容性差;3、采用一端固定另一端活动加压的非对称结构,导致相关测试设备也需采用非对称式设计,兼容性差,增加了设备成本;4、电芯高度的尺寸变化时,施加的压力并不能完全作用在电芯端面的几何中心上,可能导致电芯上、下局部压力不一致。

5.因此,如何提供一种方形电芯加压拘束托盘,实现提升电芯加压拘束的兼容性,成为一个亟待解决的技术问题。

技术实现要素:

6.本实用新型要解决的技术问题,在于提供一种方形电芯加压拘束托盘,实现提升电芯加压拘束的兼容性。

7.本实用新型是这样实现的:一种方形电芯加压拘束托盘,包括:

8.一个固定架;

9.一个调节模块,设于所述固定架内部的一侧,与所述固定架滑动连接;

10.一个加压模块,设于所述固定架内部的另一侧,与所述固定架滑动连接;

11.所述固定架包括:

12.一块底板,对称设有四个固定孔以及两个定位孔,侧边设有一缺口;

13.两块立板,对称设于所述底板顶端的两侧,设有若干个腰型安装孔;

14.至少一块垫板,放置于所述底板顶端,位于两块所述立板之间;

15.四根导杆,两端分别与一所述立板连接;

16.八个直线轴承,分别设于各所述导杆上;所述调节模块以及加压模块通过腰型安装孔以及直线轴承安装于固定架上;

17.两根垂直标尺,分别设于一所述立板的外侧;

18.一根标尺杆,两端分别与一所述立板的侧边连接;

19.一根水平标尺,设于所述标尺杆上。

20.进一步地,所述调节模块包括:

21.一块调节端加压板,套设在四个所述直线轴承上;

22.一块第一固定板,设于所述立板的外侧;

23.一个第一丝杆螺母;

24.一根调节丝杆,穿过所述第一固定板与第一丝杆螺母连接;

25.一个压力传感器,安装于所述第一固定板上,检测端设于所述第一丝杆螺母上;

26.一个第一指针,设于所述第一固定板上;

27.两块第一限位块,对称设于所述调节端加压板的中部;

28.一块第一轴承滑块,位于两块所述第一限位块之间,通过所述第一限位块进行垂直滑动;

29.一个第一交叉滚子轴承,内嵌于所述第一轴承滑块的中部,并与所述第一丝杆螺母连接。

30.进一步地,所述加压模块包括:

31.一块施力端加压板,套设在四个所述直线轴承上;

32.一块第二固定板,设于所述立板的外侧;

33.一个第二丝杆螺母;

34.一根加压丝杆,穿过所述第二固定板与第二丝杆螺母连接;

35.一个第二指针,设于所述第二丝杆螺母上;

36.两块第二限位块,对称设于所述施力端加压板的中部;

37.一块第二轴承滑块,位于两块所述第二限位块之间,通过所述第二限位块进行垂直滑动;

38.一个第二交叉滚子轴承,内嵌于所述第二轴承滑块的中部,并与所述第二丝杆螺母连接;

39.四根限位杆,对称设于所述施力端加压板内侧的边缘;

40.两块长度滑槽块,对称设于所述施力端加压板的顶端;

41.两块长度调整板,分别与一所述长度滑槽块滑动连接;

42.两块长度定位块,分别安装于一所述长度调整板上;

43.两个长度标尺,分别设于一所述长度滑槽块的顶端。

44.本实用新型的优点在于:

45.通过在固定架上设置垫板用于调节电芯上表面的高度,设置活动的调节模块和加压模块匹配电芯的厚度尺寸,设置长度调整板与长度滑槽块滑动连接以匹配电芯的长度尺寸,进而兼容不同尺寸的电芯,并设置垂直标尺、水平标尺、长度标尺保障尺寸调整的精度,且调节模块和加压模块可通过腰型安装孔进行高度的调节,保障施加在电芯上的压力与电芯的几何中心一致,最终极大的提升了电芯加压拘束的兼容性、精度以及稳定性。

附图说明

46.下面参照附图结合实施例对本实用新型作进一步的说明。

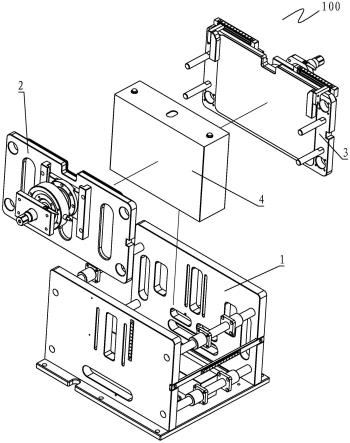

47.图1是本实用新型一种方形电芯加压拘束托盘的爆炸图。

48.图2是本实用新型固定架的结构示意图。

49.图3是本实用新型调节模块的结构示意图。

50.图4是本实用新型加压模块的结构示意图。

51.标记说明:

52.100-一种方形电芯加压拘束托盘,1-固定架,2-调节模块,3-加压模块,4-电芯,11-底板,12-立板,13-垫板,14-导杆,15-直线轴承,16-垂直标尺,17-标尺杆,18-水平标尺,111-固定孔,112-定位孔,113-缺口,121-腰型安装孔,21-调节端加压板,22-第一固定板,23-第一丝杆螺母,24-调节丝杆,25-压力传感器,26-第一指针,27-第一限位块,28-第一轴承滑块,29-第一交叉滚子轴承,31-施力端加压板,32-第二固定板,33-第二丝杆螺母,34-加压丝杆,35-第二指针,36-第二限位块,37-第二轴承滑块,38-第二交叉滚子轴承,391-限位杆,392-长度滑槽块,393-长度调整板,394-长度定位块,395-长度标尺。

具体实施方式

53.本实用新型实施例通过提供一种方形电芯加压拘束托盘100,解决了现有技术中使用耐高温环氧板隔开电芯,再利用气缸或电机加压到合适位置后进行锁定,对不同尺寸电芯的兼容性差的技术问题,实现了极大的提升了电芯加压拘束的兼容性的技术效果。

54.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:在固定架1上设置垫板13用于调节电芯4上表面的高度,设置活动的调节模块2和加压模块3匹配电芯4的厚度尺寸,设置长度调整板393与长度滑槽块392滑动连接以匹配电芯4的长度尺寸,以提升电芯4加压拘束的兼容性。

55.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

56.请参照图1至图4所示,本实用新型一种方形电芯加压拘束托盘100的较佳实施例,包括:

57.一个固定架1,用于承载所述加压拘束托盘100,并放置待加压的电芯4;

58.一个调节模块2,设于所述固定架1内部的一侧,与所述固定架1滑动连接;

59.一个加压模块3,设于所述固定架1内部的另一侧,与所述固定架1滑动连接;

60.所述固定架1包括:

61.一块底板11,对称设有四个固定孔111以及两个定位孔112,侧边设有一缺口113;所述固定孔111用于加压拘束托盘100的固定;所述定位孔112用于加压拘束托盘100的定位;所述缺口113用于加压拘束托盘100的防呆,防止方向放置错误;

62.两块立板12,对称设于所述底板11顶端的两侧,设有若干个腰型安装孔121,用于安装所述调节模块2和加压模块3;

63.至少一块垫板13,放置于所述底板11顶端,位于两块所述立板12之间,用于调整各电芯4的高度,让各电芯4的上表面高度一致;

64.四根导杆14,两端分别与一所述立板12连接,用于加强所述固定架2的稳定性,并给所述调节模块2和加压模块3提供导向;

65.八个直线轴承15,分别设于各所述导杆14上,用于所述调节模块2和加压模块3的

导向;所述调节模块2以及加压模块3通过腰型安装孔121以及直线轴承15安装于固定架1上;

66.两根垂直标尺16,分别设于一所述立板12的外侧,用于显示所述调节模块2和加压模块3高度,以确保所述调节模块2和加压模块3处于同一高度,改善电芯4受力情况;

67.一根标尺杆17,两端分别与一所述立板12的侧边连接;

68.一根水平标尺18,设于所述标尺杆17上,用于显示所述调节模块2和加压模块3的间距,确保不同厚度的电芯4,所述调节模块2和加压模块3均处于相同刻度位置,让不同厚度电芯4的中心位置不产生变化。

69.所述调节模块2包括:

70.一块调节端加压板21,套设在四个所述直线轴承15上,用于将所述调节丝杆24的轴向力直接传递至电芯4,并分散所述调节丝杆24所施加的力,防止电芯4局部受力变形;

71.一块第一固定板22,设于所述立板12的外侧;

72.一个第一丝杆螺母23,用于传递所述调节丝杆24的扭力,实现所述调节模块2轴向的移动和调整;

73.一根调节丝杆24,穿过所述第一固定板22与第一丝杆螺母23连接,用于调整不同厚度电芯4的定位位置,即灵活调整电芯4的中心位置;

74.一个压力传感器25,安装于所述第一固定板22上,检测端设于所述第一丝杆螺母23上,用于校准和实时监测所述加压拘束托盘100施加的压力,保证压力不过载,通过所述第一固定板22防止轴向转动和位移;

75.一个第一指针26,设于所述第一固定板22上,用于指示所述调节模块2的垂直高度,保证所述调节模块2和加压模块3高度一致;

76.两块第一限位块27,对称设于所述调节端加压板21的中部,用于所述第一轴承滑块28上下移动的导向和水平方向的限位;

77.一块第一轴承滑块28,位于两块所述第一限位块27之间,通过所述第一限位块27进行垂直滑动,用于调整所述第一交叉滚子轴承29的垂直中心,使所述调节丝杆24的作用力垂直方向能对称于电芯4高度方向,同时适应所述调节丝杆24高度的变化;

78.一个第一交叉滚子轴承29,内嵌于所述第一轴承滑块28的中部,并与所述第一丝杆螺母23连接,用于吸收所述调节丝杆24的扭矩,并传递所述调节丝杆24的位移,推动所述调节模块2轴向移动。

79.所述加压模块3包括:

80.一块施力端加压板31,套设在四个所述直线轴承15上,用于将所述加压丝杆34的轴向力直接传递至电芯4,并分散所述加压丝杆34所施加的力,防止电芯4局部受力变形;

81.一块第二固定板32,设于所述立板12的外侧;

82.一个第二丝杆螺母33,用于传递所述加压丝杆34的扭力,实现所述加压模块3轴向的移动和调整;

83.一根加压丝杆34,穿过所述第二固定板32与第二丝杆螺母33连接;

84.一个第二指针35,设于所述第二丝杆螺母33上;

85.两块第二限位块36,对称设于所述施力端加压板31的中部,用于所述第二轴承滑块37上下移动的导向和水平方向的限位;

86.一块第二轴承滑块37,位于两块所述第二限位块36之间,通过所述第二限位块36进行垂直滑动,用于调整所述第二交叉滚子轴承38的垂直中心,使所述加压丝杆34的作用力垂直方向能对称于电芯4高度方向,同时适应所述加压丝杆34高度的变化;

87.一个第二交叉滚子轴承38,内嵌于所述第二轴承滑块37的中部,并与所述第二丝杆螺母33连接;

88.四根限位杆391,对称设于所述施力端加压板31内侧的边缘,用于所述加压模块3施加压力的机械限位,防止压力过载造成电芯4的损坏;

89.两块长度滑槽块392,对称设于所述施力端加压板31的顶端;

90.两块长度调整板393,分别与一所述长度滑槽块392滑动连接,用于匹配不同长度的电芯4;

91.两块长度定位块394,分别安装于一所述长度调整板393上,用于电芯4的防护和导向;

92.两个长度标尺395,分别设于一所述长度滑槽块392的顶端,用于保证不同长度电芯4处于所述加压拘束托盘100的中心。

93.本实用新型工作原理:

94.通过所述固定孔111固定好加压拘束托盘100,根据电芯4的高度尺寸,合理调节所述垫板13的高度,使各电芯4的极柱上表面的高度保持一致;根据电芯4的厚度尺寸,调整所述调节模块2的位置至水平标尺18的指定刻度;根据电芯4的长度尺寸,调节两侧的所述长度调整板393的位置至长度标尺395的指定刻度,对所述加压模块3的加压丝杆34施加扭矩,通过所述压力传感器25监测施加压力的大小,直至压力达到设定值后停止加压。

95.综上所述,本实用新型的优点在于:

96.通过在固定架上设置垫板用于调节电芯上表面的高度,设置活动的调节模块和加压模块匹配电芯的厚度尺寸,设置长度调整板与长度滑槽块滑动连接以匹配电芯的长度尺寸,进而兼容不同尺寸的电芯,并设置垂直标尺、水平标尺、长度标尺保障尺寸调整的精度,且调节模块和加压模块可通过腰型安装孔进行高度的调节,保障施加在电芯上的压力与电芯的几何中心一致,最终极大的提升了电芯加压拘束的兼容性、精度以及稳定性。

97.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1