一种电芯正负极片点焊装置的制作方法

1.本实用新型涉及电芯加工技术领域,尤其涉及一种电芯正负极片点焊装置。

背景技术:

2.电芯通常指单个含有正、负极的电化学电芯,电芯一般不直接单独使用,与电池的区别之处在于,其含有保护电路和外壳,而电池可以直接使用,锂离子二次充电电池通常是由电芯与保护电路板组成的,充电电池去除保护电路板就是电芯,电芯是充电电池中的蓄电部分,电芯的质量直接决定了充电电池的质量。

3.目前,扣式镍氢充电池的镍氢电芯,在焊接极片时,需要采用较长的产线,分别对正负极片进行焊接作业,在正负极片焊接作业转换时,需要专门的设备对电芯进行翻面,再进行另一侧极片的焊接,增大了设备购置成本,且影响了电芯极片的焊接效率。

技术实现要素:

4.有鉴于此,本实用新型提出了一种电芯正负极片点焊装置,极片焊接作业时,无需进行电芯的翻面即可完成正负极片的焊接作业。

5.本实用新型的技术方案是这样实现的:本实用新型提供了一种电芯正负极片点焊装置,其包括工作台与点焊机,还包括第一转盘与第二转盘,其中,

6.第一转盘,可转动的设置在工作台上,且具备正极片上料工位、电芯上料工位、正极片焊接工位与换位下料工位,所述换位下料工位用于供焊接有正极片的电芯进行转移;

7.第二转盘,可转动的设置在工作台上,且具备换位上料工位、负极片上料工位、负极片焊接工位与完成下料工位,所述换位上料工位用于接收焊接有正极片的电芯,所述完成下料工位用于供极片焊接完成的电芯进行下料;

8.点焊机的数量为两个,且分别设置在正极片焊接工位和负极片焊接工位的外侧,所述点焊机用于将极片焊接至电芯上。

9.在以上技术方案的基础上,优选的,还包括两个驱动装置,其中,

10.两个驱动装置,均固定在工作台上,且分别用于带动第一转盘和第二转盘进行旋转。

11.进一步优选的,所述驱动装置包括步进电机与减速机,其中,

12.步进电机,固定在工作台上;

13.减速机,固定在工作台上,且输入端与步进电机输出轴固定,所述减速机的输出端与第一转盘或第二转盘传动连接。

14.在以上技术方案的基础上,优选的,所述第一转盘上设置有正极片检测工位,所述第二转盘上设置有下料检测工位。

15.进一步优选的,还包括两个激光检测组件,其中,

16.两个激光检测组件,均固定在工作台上,且分别设置在正极片检测工位与下料检测工位的外侧,用于检测所述正极片检测工位与所述下料检测工位上的正极片或电芯。

17.在以上技术方案的基础上,优选的,所述第一转盘上设置有第一电芯检测工位,所述第二转盘上设置有第二电芯检测工位。

18.进一步优选的,还包括两个电芯检测组件,其中,

19.两个电芯检测组件,均固定在工作台上,且分别设置在第一电芯检测工位与第二电芯检测工位的外侧,用于检测第一电芯检测工位与第二电芯检测工位上的电芯。

20.在以上技术方案的基础上,优选的,所述第二转盘上设置有充放电检测工位,所述充放电检测工位用于供焊接极片后的电芯进行充放电检测。

21.进一步优选的,还包括充放电检测组件,其中,

22.充放电检测组件,固定在工作台上,且设置在充放电检测工位的外侧,用于对焊接极片后的电芯进行充放电检测。

23.更进一步优选的,各工位上均设置有用于装载极片与电芯的工装件。

24.本实用新型的电芯正负极片点焊装置相对于现有技术具有以下有益效果:

25.(1)通过设置两个可旋转的转盘进行工位的转换,实现正负极片的分别焊接作业,减小了产线的长度,并无需对电芯进行翻转,即可将正负极片焊接在电芯的两侧,减小了生产成本,提高焊接效率;

26.(2)通过设置不同的检测工位,避免上料未放入极片或电芯,造成空焊与材料的浪费,节省生产成本,提高加工质量;

27.(3)通过设置充放电检测组件直接在焊接完成后进行检测,无需单独对焊接极片后的电芯进行检测作业,可防止极片虚焊或空焊所产生的不良电芯进入后续的装配产线。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

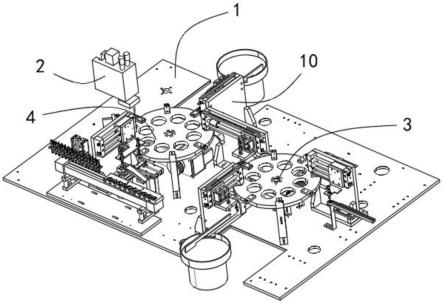

29.图1为本实用新型的电芯正负极片点焊装置的立体图;

30.图2为本实用新型的电芯正负极片点焊装置的俯视图;

31.图3为本实用新型的电芯正负极片点焊装置的第二转盘立体图;

32.图4为本实用新型的电芯正负极片点焊装置的激光检测组件立体图;

33.图5为本实用新型的电芯正负极片点焊装置的充放电检测组件立体图;

34.图6为本实用新型的电芯正负极片点焊装置的移送机构立体图。

具体实施方式

35.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

36.如图1-6所示,本实用新型的电芯正负极片点焊装置,其包括工作台1与点焊机2,还包括第一转盘3与第二转盘4。

37.第一转盘3,可转动的设置在工作台1上,且具备正极片上料工位301、电芯上料工位302、正极片焊接工位303与换位下料工位304,将正极片放置在正极片上料工位301上后,通过第一转盘3旋转,进行工位间的切换,将正极片送至电芯上料工位302,从而将电芯且放置正极片上,并通过第一转盘3的再次转动,使电芯与正极片移动至正极片焊接工位正极片焊接工位303,进行正极片与电芯的焊接作业,焊接好后,将电芯与正极片通过第一转盘3切换至换位下料工位304,进而进行移送,转换工位后进行后续的加工作业。

38.第二转盘4,可转动的设置在工作台1上,且具备换位上料工位401、负极片上料工位402、负极片焊接工位403与完成下料工位404,从换位下料工位304上进行移送的正极片及电芯将送至换位上料工位401上,并通过第二转盘4的转动,切换至负极片上料工位402,进行负极片的上料动作,负极片放置在电芯上后,第二转盘4再次旋转切换,将工件送至负极片焊接工位403,进行负极片的焊接作业,焊接完成后,转送至完成下料工位404,将焊接好极片的电芯进行下料。

39.点焊机2的数量为两个,且分别设置在正极片焊接工位303和负极片焊接工位403的外侧,设置在正极片焊接工位303外侧的点焊机2,可在正极片和电芯移动至正极片焊接工位303时,将正极片与电芯进行焊接,同样的,另一个点焊机2设置在负极片焊接工位403外侧,可在负极片和电芯移动至负极片焊接工位403时,将负极片与电芯进行焊接。

40.作为一种优选实施方式,还包括两个驱动装置5,两个驱动装置5均固定在工作台1上,且分别用于带动第一转盘3和第二转盘4进行旋转。

41.具体的,如图3所示,所述驱动装置5包括步进电机51与减速机52,步进电机51固定在工作台1上,减速机52固定在工作台1上,且输入端与步进电机51输出轴传动连接,具体的可直接通过皮带进行传动,所述减速机52的输出端与第一转盘3或第二转盘4传动连接,具体的可直接通过将减速机52输出端与第一转盘3或第二转盘4固定进行传动,通过步进电机51,并配合减速机52进行力矩的转换,准确控制第一转盘3或第二转盘4的转动角度,从而进行各工位之间的准确切换,步进电机51的型号不作具体的限定,可为hstm110-1.8-s-201-4-8.0。

42.作为一种优选实施方式,所述第一转盘3上设置有正极片检测工位305,所述第二转盘4上设置有下料检测工位405,设置的正极片检测工位305为正极片上料工位301切换后的下一工位,用于进行正极片是否完成上料的检测,同样的,第二转盘4上设置的下料检测工位405,用于检测焊接极片后的带电芯是否下料完成。

43.为了配合正极片检测工位305与下料检测工位405进行检测作业,还包括两个激光检测组件6,两个激光检测组件6均固定在工作台1上,且分别设置在正极片检测工位305与下料检测工位405的外侧,用于检测所述正极片检测工位305与所述下料检测工位405上的正极片或电芯。

44.具体的,如图4所示,激光检测组件6由支座61、激光发射头62与激光接收管63组成,支座61与工作台1固定,激光发射头62与激光接收管63均固定在支座61上,通过激光发射头62与激光接收管63进行正极片上料或电芯下料的检测作业。

45.作为一种优选实施方式,所述第一转盘3上设置有第一电芯检测工位306,所述第二转盘4上设置有第二电芯检测工位406,第一电芯检测工位306与第二电芯检测工位406均用于检测电芯是否到位,避免电芯未到位。

46.为了配合第一电芯检测工位306与第二电芯检测工位406进行电芯的到位检测,还包括两个电芯检测组件7,两个电芯检测组件7均固定在工作台1上,且分别设置在第一电芯检测工位306与第二电芯检测工位406的外侧。

47.具体的,如图2所示,电芯检测组件7可直接选用接近传感器,将接近传感器的感应面朝下,设置在第一电芯检测工位306或第二电芯检测工位406的上方,即可对电芯是否到位进行检测作业,接近传感器的型号可为c-mpxsc-10-30s。

48.作为一种优选实施方式,所述第二转盘4上设置有充放电检测工位407,所述充放电检测工位407用于供焊接极片后的电芯进行充放电检测。

49.为了在充放电检测工位407对焊接电极后的电芯进行检测,还包括充放电检测组件8,充放电检测组件8固定在工作台1上,且设置在充放电检测工位407的外侧。

50.具体的,如图5所示,充放电检测组件8包括固定座81、两个气缸82与两个充放电触头83,固定座81通过螺栓固定在工作台1上,两个气缸82均固定在固定座81上,且活动端相对,两个充放电触头83分别固定在两个气缸82的活动端上,通过气缸82推动充放电触头83进行活动,与电芯上的正负极片接触,从而进行充放电检测。

51.作为一种优选实施方式,如图3所示,各工位上均设置有用于装载极片与电芯的工装件9,工装件9与第一转盘3或第二转盘4焊接,其可对极片与电芯进行限位放置,并通过工装件9进行工位间的切换,工装件9的顶部用于放置电芯与极片,底部开设有通孔,点焊机2可直接通过通孔从底部将正极片与电芯焊接。

52.如图1与图6所示,在本方案中,还包括五个移送机构10,其中,两个设置在第一转盘3的外侧,两个设置在第二转盘4的外侧,最后一个设置在第一转盘3与第二转盘4之间,第一转盘3外侧的两个移送机构10均用于对接振动盘,分别将送来的正极片和电芯放置在正极片上料工位301与电芯上料工位302上,第二转盘4外部的两个移送机构10分别用于将负极片放置在电芯上和将焊接极片后的电芯取下,第一转盘3与第二转盘4之间的移送机构10用于将换位下料工位304上的电芯送至换位上料工位401上,具体的,移送机构10包括安装座101、无杆气缸102、抓取气缸103与抓取头104,安装座101与工作台1固定,无杆气缸102固定在安装座101上,抓取气缸103固定在无杆气缸102的活动部上,抓取头104设置在抓取气缸103的活动端,抓取头104可通过真空抓取的方式拾取极片与电芯,其中无杆气缸102的型号可为mrh20x500,抓取气缸103的型号可为td20x50-se1。

53.需要注意的是,本实施方式采用十六工位,即第一转盘3与第二转盘4上分别设置八个工位,可方便两个驱动装置5进行同步转角控制,且其他空余工位可用于增设其他功能。

54.本实用的工作原理为:将正极片放置在第一转盘3的正极片上料工位301上,第一转盘3转动,使正极片切换至电芯上料工位302,此时将电芯放置在正极片上,通过第一转盘3,带动电芯与正极片切换至正极片焊接工位303上,并由点焊机2将正极片与电芯进行焊接,焊接后电芯移动至换位下料工位304,并移送至换位上料工位401,通过第二转盘4的转动,将电芯与正极片送至负极片上料工位402上,负极片放至电芯上,并切换至负极片焊接工位403,由点焊机2将负极片焊接至电芯上,最后焊接好极片的电芯转动至完成下料工位404进行下料。

55.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在

本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1