一种一体冲压的筒状端子的制作方法

1.本实用新型涉及电气连接领域,尤其涉及一种一体冲压的筒状端子。

背景技术:

2.在电气连接领域,有很多电气回路都需要用端子进行连接,目前大多数使用的都是对插端子与筒状端子对插实现连接,尤其是在大电流、大线径的线束上,例如目前发展迅速的新能源汽车,为电池进行充电的充电枪头和充电座,内部的端子都是对插端子与筒状端子对插的结构。筒状端子具有多个弹性臂围成的夹持腔,夹持腔能够容纳对插端子插入。弹性臂具有弹性,同时也容易受对插端子反复拔插发生形变,一旦变形,每个弹性臂对对插端子施加的弹性力将会变小,对插端子与筒状端子接触面积变小,导致接触位置受力大电阻增加,发热量超标,同时也会导致温度的升高,尤其在高压充电中,温度的快速升高很容易引发事故危害生命及财产安全。

3.因此,现有技术中亟需一种新的方案来解决上述问题。

技术实现要素:

4.本实用新型提供了一种一体冲压的筒状端子,悬臂弹片与接触部的外壁抵接,对筒状端子的弹性臂进行保护,调整对插端子与筒状端子配合的强度,防止对插端子反复拔插后,筒状端子弹性臂受到拔插外力而发生变形,弹性力变小,筒状端子接触部与对插端子接触面积变小,接触电阻变大,发热量超标的问题。

5.本实用新型提供的技术方案为:一种一体冲压的筒状端子包括:一体冲压并卷曲为筒状的端子本体和套设在所述端子本体上的套筒;

6.所述端子本体包括依次连接夹持部、固定部和连接部;

7.所述夹持部一端设置至少两个弹性臂,所述弹性臂围成夹持腔,所述弹性臂具有向所述夹持腔内部凸出的接触部,所述弹性臂的自由端向外折弯形成喇叭口;

8.所述套筒一端与至少部分所述固定部套接,另一端设置至少两个悬臂弹片,所述悬臂弹片的自由端与所述接触部的外壁抵接。

9.所述悬臂弹片的自由端向所述接触部的外壁施加压力,所述压力的值为3n-168n。

10.至少在所述接触部的内壁上设置导电耐磨层。

11.所述端子本体为板材一体冲压并卷曲为筒状,所述弹性臂与端子本体为一体冲压成型;所述套筒为板材一体冲压并卷曲为筒状,所述悬臂弹片与套筒为一体冲压成型。

12.所述套筒上设置有切孔,所述切孔与所述弹性臂一一对应,所述悬臂弹片设置在所述切孔内。

13.所述套筒与至少部分所述固定部焊接连接。

14.所述固定部上设置至少一个铆合孔,所述套筒对应位置上设置有铆合翼,所述铆合翼铆合到所述铆合孔内并使所述套筒与所述固定部固定连接。

15.所述固定部上设置至少一个通孔,所述固定部外壁一体注塑至少一个密封环,所

述固定部内腔一体注塑密封塞,所述密封环与所述密封塞通过所述通孔连接。

16.所述密封环的径向高度大于所述套筒的壁厚。

17.所述连接部的形状为筒状、弧状、平板状、碗状、u型或v型。

18.所述端子本体与所述套筒的壁厚的比值为0.5-2.6。

19.所述套筒靠近悬臂弹片的一端设置有止挡端子本体的止挡片。

20.本实用新型可以带来如下有益效果:

21.1、悬臂弹片的自由端与接触部的外壁抵接,加强对插端子与筒状端子配合的强度,增大弹性臂弹性力,使端子连接更紧固,进而防止筒状端子弹性臂在对插端子反复拔插后发生变形,导致弹性臂弹性力变小,与对插端子接触面积变小,电阻变大,发热量超标的问题。

22.2、弹性臂的自由端向外折弯形成喇叭口,能够减少对插端子插入或拔出筒式端子时对弹性臂接触部的冲击。

23.3、接触部通过设置耐磨导电层,能够防止接触部的表面磨损,延长筒式端子的使用寿命。

24.4、筒状端子上设置一体注塑成型的密封环和密封塞,有效防止水和灰尘等杂质从端子本体上进入连接部,减少连接部与线缆连接点的使用寿命。

附图说明

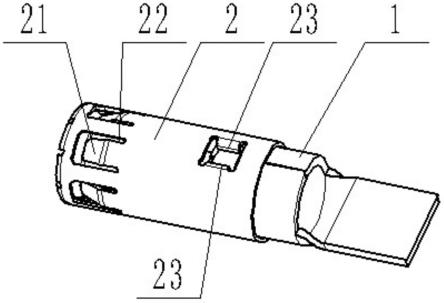

25.图1为本实用新型一种一体冲压的筒状端子的结构示意图。

26.图2为本实用新型套筒的结构示意图。

27.图3为本实用新型端子本体的结构示意图。

28.图4为本实用新型端子本体夹持腔和耐磨导电层的结构示意图。

29.图5为本实用新型带有通孔的端子本体的结构示意图。

30.图6为本实用新型注塑密封环和密封塞一种一体冲压的筒状端子的结构示意图。

31.图7为本实用新型注塑密封环和密封塞一种一体冲压的筒状端子的的主视图。

32.图8为图7a-a处的剖视图。

33.图9为本实用新型一种一体冲压的筒状端子插接到插接腔的结构示意图。

34.图10a为本实用新型一种一体冲压的筒状端子连接部筒状结构示意图。

35.图10b为本实用新型一种一体冲压的筒状端子连接部弧状结构示意图。

36.图10c为本实用新型一种一体冲压的筒状端子连接部平板状结构示意图。

37.图10d为本实用新型一种一体冲压的筒状端子连接部碗状结构示意图。

38.图10e为本实用新型一种一体冲压的筒状端子连接部u型结构示意图。

39.图10f为本实用新型一种一体冲压的筒状端子连接部v型结构示意图。

40.图中,1-端子本体、2-套筒、11-夹持部、12-固定部、13-连接部、111-弹性臂、112-接触部、113-喇叭口、21-悬臂弹片、22-切孔、121-铆合孔、23-铆合翼、121-通孔、3-密封环、4-密封塞、114-夹持腔、115-导电耐磨层、5-壳体、51-插接腔、24-止挡片。

具体实施方式

41.下面对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能

够据以实施。为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。其中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。在本实用新型的描述中,除非另有说明,术语“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,可以是直接连接,可以是通过中间媒介间接连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

42.如图1、图3、图4所示,本实用新型提供了一种一体冲压的筒状端子,包括:一体冲压并卷曲为筒状的端子本体1和套设在所述端子本体1上的套筒2;所述端子本体1包括依次连接夹持部11、固定部12和连接部13;所述夹持部11一端设置至少两个弹性臂111,所述弹性臂111围成夹持腔114,所述弹性臂111具有向所述夹持腔114内部凸出的接触部112,所述弹性臂111的自由端向外折弯形成喇叭口113;所述套筒2一端与至少部分所述固定部12套接,另一端设置至少两个悬臂弹片21,所述悬臂弹片21的自由端与所述接触部112的外壁抵接。

43.如图1、图3、图4所示为了能够增加对插端子与筒状端子之间的插接力,在一体冲压的筒状端子1的外壁上设置套筒2,端子本体1依次连接夹持部11、固定部12和连接部13;夹持部11一端设置至少两个弹性臂111,套筒2套设在端子本体1上,增加弹性臂111的弹性力,防止弹性臂111在对插端子反复拔插后弹性臂111变形后弹性力变小,导致对插端子与筒状端子接触面积变小,电阻变大,发热量超标,温度升高带来的风险。当对插端子插入端子本体1时,喇叭口113能够引导对插端子进入夹持部11,并且引导过渡能够减小对插端子的端部对弹性臂111侧壁的冲击,有效减小接触部112上的耐磨导电层的磨损。

44.在一些实施例中,所述悬臂弹片21的自由端向所述接触部112的外壁施加压力,所述压力的值为3n-168n。

45.为了验证悬臂弹片21的自由端向所述接触部112的外壁施加压力对套筒2与端子本体1之间接插强度的影响,发明人选用了相同的端子本体1和相同的对插端子以及不同的套筒2进行测试,每个套筒2内的悬臂弹片21施加在端子本体1上的压力不同。将端子本体1与套筒2套接后,再将对插端子与端子本体1插接,施加不同的力,如果连续插拔10次,查看对插端子是否脱落,如果能够脱落为不合格;如果对插端子不能脱落还能拔出,并且弹性臂111无折痕为合格,如果连续插拔10次,对插端子不能拔出,弹性臂111出现折痕,说明压力过大,也为不合格,结果如表1所示。

46.表1:悬臂弹片21的自由端向所述接触部112的外壁施加的压力对插拔的影响

[0047][0048]

从上表1中可以看出,当臂弹片21的自由端向所述接触部112的外壁施加的压力小于3n时,由于压力较小,对插端子很容易脱落,所以不合格。当臂弹片21的自由端向所述接触部112的外壁施加的压力大于168n后,对插端子无法拔出,并且发现弹性臂111出现折痕,所以不合格。当悬臂弹片21的自由端向所述接触部112的外壁施加的压力为3n-168n时,对插端子不能脱落还能拔出,并且弹性臂111无折痕,结果合格,因此发明人优选臂弹片21的自由端向所述接触部112的外壁施加的压力为3n-168n。

[0049]

在一些实施例中,如图4所示,至少在所述接触部112的内壁上设置导电耐磨层115。通过设置导电耐磨层115,能够防止接触部112的表面磨损,延长筒状端子的使用寿命。

[0050]

所述导电耐磨层115包括底层和表层,所述底层材质为金、银、镍、锡、锡铅合金和锌中的一种或多种;所述表层材质为金、银、镍、锡、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

[0051]

所述导电耐磨层115材质为金、银、镍、锡、锌、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。导电耐磨层115作为需要经常插拔的金属触点,是需要较好的耐磨金属作为导电耐磨层115,能够极大的增加触点的使用寿命。还有触点需要很好的导电性能,上述金属的导电性和稳定性,都要优于铜或铜合金,能够使插接端子获得更好的电学性能和更长的使用寿命。

[0052]

为了论证不同导电耐磨层115材质对插接端子整体性能的影响,发明人使用相同规格、材质,采用不同导电耐磨层115材料的筒状端子样件,利用同种规格的对插端子做一系列插拔次数和耐腐蚀性时间测试。实验结果如下表2所示。

[0053]

下表2中的插拔次数是将筒状端子分别固定在实验台上,采用机械装置使筒状端子模拟插拔,并且每经过100次的插拔,就要停下来观察筒状端子接触部112内壁导电耐磨层115破坏的情况,筒状端子表面导电耐磨层115出现划伤,并露出筒状端子本身材质,则实验停止,记录当时的插拔次数。在本实施例中,插拔次数小于8000次为不合格。

[0054]

下表2中的导电率是将筒状端子与对插端子对插后,将对插端子结构通电流,检测相应的筒状端子对插处的导电率,在本实施例中,导电率大于99%为合格。

[0055]

表2:不同导电耐磨层115材质对筒状端子插拔次数和导电率的影响

[0056][0057]

从上表2可以看出,当选用导电耐磨层115材质为金、银、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金时,实验结果超过标准值较多,性能比较稳定。当选用导电耐磨层115材质为镍、锡、锡铅合金、锌时,实验结果也是能够符合要求的,因此,发明人选择导电耐磨层115材质为金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种组合。

[0058]

导电耐磨层115的厚度对筒状端子的整体性能和寿命都有很大的影响,严重时会造成产品寿命骤减甚至失效。导电耐磨层115的厚度过小时,筒状端子的耐磨性能不符合要求,导电耐磨层115厚度过大时反而容易从端子表面脱落,造成耐磨性能下降,导致对插端子与筒状端子接触面积变小,接触电阻增大,进而可能造成因温度升高的起火等风险。而且,导电耐磨层115金属较贵,使用较厚的导电耐磨层115,性能没有上升,不存在使用价值。

[0059]

为了论证底层导电耐磨层115厚度变化对筒状端子整体性能的影响,发明人使用相同规格、材质,采用不同镍底层厚度,相同的银表层厚度的筒状端子样件,利用同种规格的对插插件做一系列温升测试和插拔次数的测试,实验结果如下表3所示。

[0060]

下表3中的温升测试是将对插后的筒状端子和对插端子通相同的电流,在封闭的环境下检测通电前和温度稳定后的筒状端子相同位置的温度,并做差取绝对值。在本实施例中,温升大于50k认为不合格。

[0061]

下表3中的插拔次数是将筒状端子分别固定在实验台上,采用机械装置使筒状端子模拟插拔,并且每经过100次的插拔,就要停下来观察筒状端子表面导电耐磨层115破坏的情况,端子表面导电耐磨层115出现划伤,并露出端子本身材质,则实验停止,记录当时的插拔次数。在本实施例中,插拔次数小于8000次为不合格。

[0062]

表3:不同底层导电耐磨层115厚度对筒状端子温升和插拔次数的影响

[0063][0064]

从上表3可以看出,当底层镍层厚度小于0.01μm时,筒状端子的温升虽然合格,但是由于导电耐磨层太薄,筒状端子的插拔次数小于合格值,不符合筒状端子的性能要求。对插端子的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效燃烧事故。当底层镍层厚度大于15μm时,由于底层导电耐磨层115较厚,筒状端子产生的热量散发不出来,使筒状端子的温升不合格,而且底层较厚反而容易从端子表面脱落,造成耐腐蚀性周期

数下降。因此,发明人选择底层导电耐磨层115厚度为0.01μm-15μm。优选的,发明人发现底层导电耐磨层115厚度为0.1μm-9μm时,筒状端子的温升及插拔次数的综合效果更好,因此,为了进一步提高产品本身的安全性可靠性及实用性,优选底层导电耐磨层115厚度为0.1μm-9μm。

[0065]

为了论证表层导电耐磨层115厚度变化对筒状端子整体性能的影响,发明人使用相同规格、材质,采用相同镍底层厚度,不同的银表层厚度的筒状端子样件,利用同种规格的对插端子做一系列温升和插拔次数的测试,实验结果如下表4所示。

[0066]

实验方法与上述实验方法相同。

[0067]

表4:不同表层导电耐磨层115厚度对温升和插拔次数的影响

[0068][0069][0070]

从上表4可以看出,当表层银层厚度小于0.5μm时,筒状端子的温升虽然合格,但是由于导电耐磨层115太薄,筒状端子的插拔次数小于合格值,不符合筒状端子的性能要求。对插端子的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效燃烧事故。当表层银层厚度大于55μm时,由于底层导电耐磨层115较厚,筒状端子产生的热量散发不出来,使筒状端子的温升不合格,而且导电耐磨层115较厚反而容易从端子表面脱落,造成耐腐蚀性周期数下降。并且,由于表层导电耐磨层115金属较贵,因此使用较厚的导电耐磨层115,性能没有上升,不存在使用价值。因此,发明人选择表层导电耐磨层115厚度为0.1μm-55μm。

[0071]

优选的,发明人发现表层导电耐磨层115厚度为1μm-35μm时,筒状端子的温升及插拔次数的综合效果更好,因此,为了进一步提高产品本身的安全性可靠性及实用性,优选表层导电耐磨层115厚度为1μm-35μm。

[0072]

在一些实施例中,所述端子本体1为板材一体冲压并卷曲为筒状,所述弹性臂111与端子本体1为一体冲压成型;所述套筒2为板材一体冲压并卷曲为筒状,所述悬臂弹片21与套筒2为一体冲压成型。端子本体1和套筒2的基材为薄片状,板材冲压并卷曲的加工方式简单,工艺成熟,可以快速大批量的端子本体1和所述套筒2,节省加工成本,提高生产效率。

[0073]

在一些实施例中,如图1所示,所述套筒2上设置有切孔22,所述切孔22与所述弹性臂111一一对应,所述悬臂弹片21设置在所述切孔22内。

[0074]

套筒2上设置有切孔22,切孔22内设置有悬臂弹片21,悬臂弹片21与切孔22一体成型,不需要额外设置悬臂弹片21,切孔14与所述弹性臂111一一对应,保证每个弹性臂111都有悬臂弹片21抵接。

[0075]

在一些实施例中,所述套筒2与至少部分所述固定部12焊接连接。

[0076]

所述套筒2套设在所述端子本体1的外表面,套筒2与至少部分所述固定部12焊接连接,使得端子本体1与套筒2之间达成稳固连接。

[0077]

在一些实施例中,如图1和图3所示,所述固定部12上设置至少一个铆合孔121,所述套筒2对应位置上设置有铆合翼23,所述铆合翼23铆合到所述铆合孔121内并使所述套筒2与所述固定部12固定连接。

[0078]

如图1所示,固定部12圆周外表面设置至少一个铆合孔121,所述套筒2对应位置上设置有铆合翼23,当将套筒2插入端子本体1时,铆合翼23铆合到所述铆合孔121内,并使所述套筒2与所述固定部12固定连接,从而保证套筒2在端子本体1外壁的安装位置精度以及防止套筒2旋转,同时保证套筒2在工作时不会脱落,可靠性强,进而保证端子连接的稳定性。

[0079]

在一些实施例中,所述固定部12上设置至少一个通孔121,所述固定部12外壁一体注塑至少一个密封环3,所述固定部内腔一体注塑密封塞4,所述密封环3与所述密封塞4通过所述通孔121连接。

[0080]

如图5、图6、图7和图8所示,所示,其中,所述密封塞4一方面透过所述通孔121成型于所述固定部12的内腔中,进而形成密封塞4,所述密封塞4抵于固定部12的内腔侧壁,以密闭固定部12的内腔;所述密封环3成型包裹在所述固定部12的外周以及所述通孔121上,进而形成嵌入该通孔121的外部密封环3;所述密封塞4与所述密封环3注塑一体成型,从而有效避免密封塞4从端子本体1内脱落现象,结构更为稳定。双重密封使得该端子具有较高的密封可靠性,有效防止水和灰尘等杂质从端子本体1上进入连接部,影响连接部13与线缆连接点的使用寿命。

[0081]

在一些实施例中,如图9所示,所述密封环3的径向高度大于所述套筒2的壁厚。在筒状端子使用时,插接到壳体5的插接腔51内,密封环3的高度大于所述套筒2的壁厚,并与插接腔51内壁抵接,一方面能防止套筒2外壁与插接腔51内壁接触,另一方面能够有效防止水和灰尘等杂质从套筒2插接到插接腔51后的缝隙处进入连接部13,造成短路与漏电事故,同时延长了连接部13与线缆连接点使用的寿命。

[0082]

在优选的实施方式中,所述连接部13的形状为筒状、弧状、平板状、碗状、u型或v型。

[0083]

如图10a-10f所示,连接部13的截面形状设计成各种形状,方便设计人员根据实际端子布置的环境,选择不同形状的端子,减小插接结构的体积,优化接触面积,增强端子的电学性能。并且,端子的内接截面形状多样,可以匹配更多形状的对插端端子,能够为设计人员提供更多的选择。

[0084]

在一些实施例中,所述端子本体1与所述套筒2的壁厚的比值0.5-2.6。

[0085]

端子本体1的壁厚越薄,则其提供的弹性越充分,但是,如果过薄则会导致弹性臂11过薄,很容易发生弯折。端子本体1的壁厚越厚,则套筒2无法插入端子本体1,为了选择合适的所述端子本体1的壁厚与套筒2壁厚的比,发明人进行了套设测试,测试方法为选择相同的壁厚的套筒2,不同的端子本体1,每个端子本体1的壁厚不同,其他相同,弹性臂111出现折痕,为不合格,套筒2无法套设在端子本体1上,也为不合格,如果弹性臂11上不出现折痕,套筒2能套设在端子本体1上为合格,测试结果如表5所示。

[0086]

表5:端子本体1与套筒2壁厚的比对是否会使弹性臂出现折痕及套筒2能否插入端子本体1的影响

[0087][0088]

由表5可知,当端子本体1与所述套筒2的壁厚的比小于0.5时,弹性臂111出现折痕。当端子本体1与所述套筒2的壁厚的比值大于2.6时,套筒2也无法插入端子本体1,不能保护端子本体1,也为不合格,当端子本体1与所述套筒2的壁厚的比值为0.5-2.6时,弹性臂11上不出现折痕,套筒2也能套设在端子本体1,结果合格,因此发明人优选所述端子本体1与所述套筒2的壁厚的比为0.5-2.6。

[0089]

在一些实施例中,所述套筒2靠近悬臂弹片21的一端设置有止挡端子本体的止挡片24。

[0090]

如图2所示,所述套筒2靠近悬臂弹片21的一端设置有止挡端子本体的止挡片24,可以在套筒2向端子本体1套设的过程中,起到止挡端子本体1的作用。

[0091]

尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1