集成电路的制作方法

1.本公开总体涉及集成电路,更具体地涉及集成电路互连结构。本公开具体涉及旨在通过树脂封装在电子封装中的集成电路互连结构。

背景技术:

2.一种集成电路包括形成在半导体层(或衬底)内部和/或顶部的电子元件。该集成电路还包括位于半导体层上的互连结构。互连结构包括绝缘层,绝缘层具有布置在其中的互连元件,例如导电过孔、导电轨道和/或导电焊盘。过孔穿过互连结构的一个或多个绝缘层,以将形成在互连结构的上层(即,离衬底最远的层)的导电轨道和/或电路组件和/或导电焊盘电耦接在一起。

3.在互连结构的上层形成的过孔、导电轨道、特别是导电焊盘可以由铜制成,铜在电子电路中越来越多地取代铝。事实上,铜是比铝更好的导体,铜互连元件可能比铝制成的元件尺寸更小,并且通过铜互连元件导电所用的能量更少。

4.铜(cu)互连件,特别是过孔或导电焊盘,通常通过所谓的“镶嵌”方法形成,方法包括:

[0005]-在绝缘层上进行光刻以在所述层的上表面上形成能够形成蚀刻掩模的树脂图案的步骤;

[0006]-从覆盖有树脂图案的绝缘层的上表面蚀刻以在所述绝缘层中形成沟槽和/或孔的步骤;

[0007]-沉积铜层以用铜填充沟槽和/或孔的步骤;以及

[0008]-对互连结构的上表面进行抛光(或“平坦化”)以使铜焊盘与绝缘层的上表面齐平的步骤。

[0009]

由于该抛光步骤,互连结构的上表面是平面,这使得用树脂封装这样的集成电路以将其集成在电子封装中变得更加困难。例如,可能会发生树脂在与互连结构接触的水平上分层的不希望的现象。

技术实现要素:

[0010]

希望在包括这种互连结构的集成电路的树脂中克服这种封装问题。

[0011]

一个实施例克服了已知互连结构的全部或部分缺点。

[0012]

一个实施例提供了一种集成电路,包括:半导体层;半导体层上的互连结构,互连结构包括绝缘层和互连元件,互连元件至少部分地延伸穿过绝缘层并与互连结构的第一表面齐平;在互连结构的第一表面上的保护层,保护层的第一表面是脊和槽的交替。

[0013]

集成电路旨在被封装在与保护层的第一表面接触的封装树脂中。

[0014]

接下来的实施例可以应用于集成电路。

[0015]

根据一个实施例,形成在保护层的第一表面上的脊相对于第一表面的确定的平均水平的均方根高度大于或等于5nm。

[0016]

根据一个实施例,互连元件包括铜导电过孔。

[0017]

根据一个实施例,互连元件还包括至少一个铜导电焊盘。

[0018]

根据一个实施例,集成电路包括金属化层,在形成在保护层中并一直延伸到导电焊盘的在沟槽中,金属化层在保护层的第一表面上形成长出物。

[0019]

根据一个实施例,保护层包括:

[0020]-第一氮化物层,例如在互连结构的第一表面上由氮化硅或碳氮化硅制成;

[0021]-氧化物层,例如在第一氮化物层上由氧化硅制成的;

[0022]-第二氮化物层,例如在氧化物层上由氮化硅或碳氮化硅制成。

[0023]

根据具体实施例,脊和槽的交替是被形成在第二氮化物层中的。

[0024]

根据一个实施例,集成电路还包括与所述保护层的所述第一表面接触的封装树脂

[0025]

本公开的方案能够克服树脂在与互连结构接触的水平上分层的的缺陷。

附图说明

[0026]

上述特征和优点以及其他将在以下参照附图以说明而不是限制的方式给出的特定实施例的描述中详细描述,其中:

[0027]

图1示出集成电路的互连结构;

[0028]

图2是封装在树脂中的集成电路的图像,例如图1的集成电路;

[0029]

图3a、图3b、图3c和图3d是示出根据实施例的制造方法的示例的连续步骤结束时的互连结构的截面图;

[0030]

图4a、图4b、图4c和图4d是示出根据实施例的制造方法的另一示例的连续步骤结束时的互连结构的截面图;

[0031]

图5a、图5b、图5c和图5d是示出根据实施例的制造方法的另一示例的连续步骤结束时的互连结构的截面图;

[0032]

图6a、图6b、图6c是示出根据实施例的制造方法的另一示例的连续步骤结束时的互连结构的截面图。

具体实施方式

[0033]

在不同的图中,相同的特征已由相同的标记指定。具体地,在各种实施例中公共的结构和/或功能特征可以具有相同的标记并且可以设置相同的结构、尺寸和材料特性。

[0034]

为了清楚起见,已经详细说明和描述了对理解这里描述的实施例有用的步骤和元件。具体地,附图示出了互连结构的上层,即,离具有互连结构的半导体层(衬底)最远的层。此外,附图在上层中示出了在上层的绝缘层中延伸的过孔和导电焊盘,尽管绝缘层可以包括一个或多个导电轨道和/或其他绝缘层。互连结构还通常包括在上层之下的其他层,其中布置了其他互连元件。

[0035]

过孔和导电焊盘可通常被指定为“互连元件”,其中互连元件还可包括导电轨道。

[0036]

按照惯例,在下面的描述中认为保护层构成互连结构的一部分。在沉积保护层之前的互连结构的上表面可以被指定为互连结构的“上表面”。涂覆有保护层的互连结构的上表面可以被指定为互连结构的“钝化上表面”。涂覆有保护层的互连结构可被指定为“钝化互连结构”。

[0037]

同样为了清楚起见,在附图中未示出具有形成在其内部和/或顶部的电子元件的衬底。

[0038]

除非另有说明,当提到连接在一起的两个元件时,这意味着没有除导体以外的任何中间元件的直接连接,而当提到耦接在一起的两个元件时,这意味着这两个元件可以连接,或者它们可以通过一个或多个其他元件耦接。

[0039]

在以下公开中,除非另有说明,否则当引用绝对位置限定符,如术语“前”、“后”、“上”、“下”、“左”、“右”等,或相对位置限定符,如术语“上部”、“下部”、“上级”、“下级”等,或方位限定符,如“水平”、“垂直”等时,参考图中所示的方位。

[0040]

当提及上层、水平、侧面或表面时,提及与靠近衬底的另一层、水平、侧面或表面相比最远离衬底的层、水平、侧面或表面。

[0041]

在本说明书中,高度和厚度表示沿垂直方向(在附图中标识的z 方向)的尺寸,宽度表示沿附图中标识的x方向的尺寸。y方向在附图中未示出,但它对应于垂直于x和z方向的方向。x和y方向形成xy平面,被指定为集成电路的主平面。

[0042]

除非另有说明,“大约”、“估计”、“基本上”和“在

……

量级”表示 10%以内,最好是5%以内。

[0043]

一个实施例提供了一种制造集成电路的互连结构的方法,该集成电路的互连结构旨在被封装在与保护层的第一表面接触的封装树脂中,所述保护层位于互连结构的第一表面上,互连结构包括铜互连元件,铜互连元件至少部分地延伸穿过绝缘层并与互连结构的第一表面齐平。

[0044]

该制造方法包括保护层的结构化步骤或通过结构化形成保护层的步骤,结构化步骤或形成步骤适于以脊和槽交替的形式结构化保护层的第一表面。

[0045]

保护层的第二面(对应于与保护层的第一面相对的面),例如与互连结构的第一面接触,从而与和所述互连结构的所述第一面齐平的铜互连元件接触。

[0046]

此外,规定保护层的结构是从所述保护层的第一面形成的结构,第一面不穿过保护层,因此在保护层中不形成开口。

[0047]

根据一个实施例,结构化步骤包括:

[0048]-光刻步骤,适于在保护层的第一表面上形成树脂图案,形成的树脂图案是由开口隔开的一系列突起的形式;然后

[0049]-从保护层的第一表面蚀刻的步骤,蚀刻步骤适于蚀刻保护层的至少一部分,并通过形成蚀刻掩模的树脂图案进行,以在保护层中形成由槽隔开的脊。根据示例,突起基本上是矩形的。

[0050]

根据特定实施例,槽的宽度在50nm至5μm的范围内,优选在 50nm至200nm的范围内,并且/或者槽的高度在50nm至500nm的范围内,优选在100nm至200nm的范围内。

[0051]

根据一个实施例,结构化步骤包括对保护层的第一表面进行化学机械抛光的步骤,抛光步骤适于在保护层的第一表面上形成大于或等于5纳米的粗糙度,粗糙度由表面的脊的均方根高度相对于为表面定义的平均水平来限定。

[0052]

根据特定实施例,抛光步骤实施包括研磨球的浆料抛光溶液。

[0053]

根据实施例,通过结构化形成保护层的步骤包括:

[0054]-从互连结构的第一表面蚀刻绝缘层的第一表面的步骤,所述蚀刻步骤在互连元

件之间进行,以在绝缘层中在互连元件之间形成沟槽,使得互连元件的至少一部分突出于所蚀刻的绝缘层的第一表面之上;

[0055]-在沟槽中和互连元件的突出部分上形成保护层的步骤;

[0056]

所述蚀刻和形成步骤适于以脊和槽交替的形式结构化保护层的第一表面。

[0057]

根据特定实施例,沟槽的宽度大于或等于2μm和/或沟槽的高度在20至300nm,优选150至250nm的范围内。

[0058]

根据特定实施例,沟槽的高度在20至100nm的范围内,优选地在25至75nm的范围内。

[0059]

根据一个实施例,通过结构化形成保护层的步骤包括,在蚀刻绝缘层的步骤之前:

[0060]-光刻步骤,适于在互连结构的第一表面上形成树脂图案,所形成的树脂图案是由开口隔开的一系列突起的形式;

[0061]

通过形成蚀刻掩模的树脂图案来执行蚀刻绝缘层的步骤,凸起被定位成至少掩模互连元件。根据示例,突起基本上是矩形的。

[0062]

根据一个实施例,保护层通过化学气相沉积技术形成,例如,通过等离子体增强化学气相沉积。

[0063]

图1示出集成电路100的互连结构110的上层1101,所述上层包括导电过孔112和导电焊盘114,所述过孔和焊盘穿过绝缘层116和第一氮化物层118。第一氮化物层118设置在绝缘层116的下方。过孔和焊盘与互连结构110的上表面110a齐平(对应于互连结构的上层1101的上表面),并在绝缘层116中向深度延伸至少一直延伸到第一氮化物层118的下表面。

[0064]

互连结构110涂覆有保护层120,其包括:

[0065]-设置在互连结构110的上表面110a上的第二氮化物层122;

[0066]-设置在第二氮化物层122上的氧化物层124;

[0067]-设置在氧化物层124上的第三氮化物层126。

[0068]

在导电焊盘114之上,保护层120已经在其整个厚度上被蚀刻,即一直蚀刻到所述焊盘,以形成沟槽(trench)。然后,在沟槽中形成金属化层130,以与焊盘接触。这种称为“opm”的焊盘上金属化形成从互连结构110的钝化上表面120a突出的长出物(outgrowth)。

[0069]

过孔112和焊盘114由铜(cu)制成。如下文所述,它们通过镶嵌方法形成,该镶嵌方法包括抛光集成电路的上表面的步骤,使得过孔和铜焊盘与互连结构的钝化上表面120a齐平。实际上,由于该抛光步骤,互连结构的上表面110a是平面的。因此,沉积在所述平面上表面上的保护层120也具有平面上表面120a。

[0070]

发明人已经观察到,当将集成电路组装在电子封装中时,这样的平面使得在树脂中封装所述集成电路变得更加困难:在树脂和互连结构之间的界面处可以观察到封装树脂的分层现象。这在图2的图像中可见,图2示出了集成电路100,例如图1的集成电路100,其包括衬底150上的互连结构110,集成电路被封装在树脂160中,并且可以观察到互连结构110和树脂160之间的分层170。

[0071]

该分层现象的解决方案是形成适于粘附到集成电路和封装树脂两者的界面层,例如,聚酰亚胺层。然而,这种解决方案包括聚酰亚胺层的退火以交联聚酰亚胺材料,这包括加热集成电路/界面层/树脂组件,并且当集成电路的衬底包括某些组件时,例如,相变存储器 (pcm),这可能是有问题的,甚至是不兼容的。

[0072]

本发明人提供了一种改进的互连结构,能够克服互连结构的全部或部分上述缺点,特别是能够取消退火步骤。

[0073]

下面将描述互连结构和制造这种互连结构的方法的示例。这些示例是非限制性的,并且基于本公开的指示,本领域技术人员将进行各种改变。

[0074]

图3a至图3d示出了根据实施例的互连结构制造方法的示例以及所获得的互连结构。

[0075]

图3a示出了初始结构。初始结构包括集成电路互连结构210的上层2101。所述上层包括过孔212和焊盘214(如图3d),过孔和焊盘是导电的并穿过绝缘层216和第一氮化物层218。第一氮化物层218 位于绝缘层216之下,并且可以形成扩散阻挡层和蚀刻停止层。

[0076]

绝缘层216用于由二氧化硅(sio2)制成的示例。第一氮化物层218 用于由氮化硅(sin)或碳氮化硅(sicn)制成的示例。

[0077]

过孔212和焊盘214与互连结构210的上表面210a(对应于互连结构的上层2101的上表面)齐平,并且例如,向下延伸到绝缘层 216,至少向下延伸到第一氮化物层218的下表面,如图所示。所有或部分过孔和/或焊盘可以在较低的下层(未示出)中与互连结构210 中的其他过孔接触。过孔和焊盘由铜(cu)制成。

[0078]

互连结构210涂覆有保护层220,示出为多层结构,包括:

[0079]-第二氮化物层222,例如氮化硅(sin),设置在互连结构210 的上表面210a上;

[0080]-氧化物层224,例如由氧化硅(sio2)制成,设置在第二氮化物层222上;

[0081]-第三氮化物层226,例如由氮化硅(sin)制成,设置在氧化物层224上。

[0082]

第二氮化物层222的厚度可以在大约10到40nm的范围内,例如,等于大约20nm。氧化物层224的厚度可以在大约400至600nm的范围内,例如,等于大约500nm。第三氮化物层226的厚度可以在大约 300至700nm的范围内,例如,等于大约500nm。

[0083]

例如氧化物层224形成用于捕获碱性离子的所谓“吸气剂”层。例如氮化物层222、226能够形成对碱性离子扩散的物理屏障。保护层 220适于保护集成电路,特别是互连结构。

[0084]

保护层的不同层可以通过化学气相沉积(cvd)技术,特别是通过等离子体增强化学气相沉积(pecvd)技术形成。

[0085]

图3b示出了在保护层220的上表面220a上执行的光刻步骤结束时获得的结构,在该步骤中,在保护层上形成树脂图案240。在横截面图中,如图所示,所示图案240可以是由开口244隔开的一系列矩形突起242的形式。

[0086]

该图案可以通过传统的光刻步骤获得,即:

[0087]-沉积包括至少一个抗蚀剂层的至少一个树脂层;

[0088]-通过掩模将抗蚀剂层暴露于辐射中,掩模由不透明和透明区域形成,被限定为在所述抗蚀剂中获得所需的图案;并且

[0089]-将抗蚀剂层的一部分溶解在特定的水溶液或有机溶液中,称为显影液,以显影图案。

[0090]

所示图案例如通过使用正抗蚀剂获得。暴露于辐射(通过掩模的透明区域)的抗蚀剂部分变得可溶于显影溶液,而未暴露(通过掩模的不透明区域)的抗蚀剂部分保持不溶于显影溶液。作为一种变体,抗蚀剂可能是阴性的。然后,暴露于辐射的抗蚀剂部分变得不溶

于显影剂溶液,而未暴露的抗蚀剂部分保持溶于显影剂溶液。

[0091]

至少一个树脂层可以是单层或具有包括树脂层堆叠的多层结构,其中至少一个树脂层是光敏的。根据实施例的示例,抗蚀剂层是包括碳树脂层、抗反射树脂层和抗蚀剂层的多层结构。然后通过这三个树脂层限定开口244。

[0092]

图3c示出了在从保护层220的上表面220a向下蚀刻到深度h1 的后续步骤结束时获得的互连结构210。在所示的示例中,保护层的上层即第三氮化物层226被蚀刻,并且它优选地被部分蚀刻,即被蚀刻到小于所述第三氮化物层厚度的深度。通过形成蚀刻掩模的树脂图案240进行蚀刻,使得蚀刻基本上发生在所述图案的开口244和未被所述图案覆盖的区域中。蚀刻在上层226中形成沟槽229。

[0093]

第三氮化物层226的蚀刻可以是干蚀刻,例如实施氟等离子体。

[0094]

然后,例如,通过干蚀刻,执行去除树脂图案的步骤,例如实施氧等离子体。

[0095]

在蚀刻第三氮化物层226的步骤和去除图案240的步骤结束时,保护层220的上表面220a具有由沟槽229(可由更一般的术语“槽”指定)隔开的锯齿状拓扑结构227(可由更一般的术语“脊”指定)。

[0096]

根据示例,每个沟槽229可以具有在大约50nm到5μm的范围内的宽度l1,优选在大约50nm到200nm的范围内,例如,等于大约 100nm和/或在大约50nm到500nm的范围内的高度h1,优选在大约 100nm到200nm的范围内,例如,等于大约150nm。每个沟槽的宽度由树脂图案240中的开口244的宽度限定。沟槽的高度由蚀刻深度限定。

[0097]

互连结构的钝化上表面的这种沟槽结构使得能够在封装中的集成电路组装期间结合封装树脂260,如图3d所示,减少或者甚至消除上述分层效应。此外,所公开的制造方法能够取消退火步骤,从而能够限制存在于衬底中的电子元件,特别是温度敏感组件所经历的热预算。

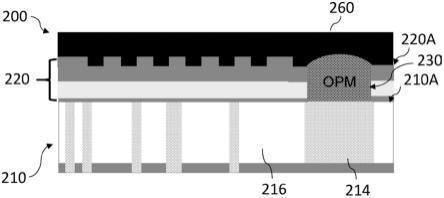

[0098]

图3d是集成电路200的互连结构210的较宽视图,其中示出了铜焊盘214。在前面描述的蚀刻步骤期间,在铜焊盘214周围的未被树脂图案240掩模的区域中,第三氮化物层226已经被蚀刻到相同的深度。因此,在焊盘214周围,保护层220的上表面基本上是平面的。已经示出了结合到保护层的上表面220a的树脂层260。

[0099]

此外,在铜焊盘214之上,保护层220已经在其整个厚度上蚀刻,即一直蚀刻到所述焊盘214,以形成互补沟槽。这种互补蚀刻可以是干蚀刻,例如实施氟等离子体。然后,通常通过化学生长在互补沟槽中形成金属化层。该焊盘上金属化230(opm)与铜焊盘214接触并形成从互连结构的钝化上表面220a突出的长出物。金属化层230因此适于将集成电路200电耦接到另一集成电路。例如焊盘上金属化230 包括镍、钯和/或金或任何其他合适的金属或金属合金。

[0100]

图4a至图4d示出了根据实施例的互连结构制造方法的另一示例以及所获得的互连结构。

[0101]

该另一种方法示例可以与前面的方法示例主要区别于,它不包括与图3b和图3c有关的光刻和蚀刻步骤,后者被抛光步骤所取代,所获得的互连结构主要不同于保护层的上表面表现出粗糙度,而不是具有由沟槽分隔的锯齿的拓扑。

[0102]

图4a示出了与图3a所示结构相似的初始结构。因此,初始结构包括集成电路的互连结构310的上层3101。所示的上层3101包括铜过孔312和铜焊盘314,所述过孔和所述焊盘

穿过绝缘层316和布置在绝缘层316下面的第一氮化物层318。互连结构310涂覆有保护层320,其示出为多层结构,包括:

[0103]-设置在互连结构310的上表面310a上的第二氮化物层322;

[0104]-设置在第二氮化物层322上的氧化物层324;

[0105]-设置在氧化物层324上的第三氮化物层326。

[0106]

优选地,第三氮化物层326具有大于抛光步骤结束时所需厚度的初始厚度。例如,第三氮化物层316的初始厚度被定义为,使得在抛光步骤结束时,它基本上等于在槽的水平上大约500nm的均方根(下文定义)。例如,第三氮化物层326的初始厚度可以等于大约600nm。

[0107]

图4b示出了在第三氮化物层326的化学机械抛光步骤结束时获得的结构。该抛光适于在第三氮化物层的上表面上形成粗糙度。粗糙度优选大于约5nm。

[0108]

根据示例,对于给定表面,粗糙度由表面的高点(脊)相对于为表面定义的平均水平的均方根高度来限定,该限定在缩写rms下已知。表面的平均水平由表面上脊和凹陷(槽)高度的平均值确定。例如,脊和凹陷(槽)的值是通过原子力显微镜测量的,简称afm。

[0109]

这样的粗糙度值可以通过使用包括研磨球的浆料抛光液来获得。在示例中,选择研磨球的直径以获得上面所示的粗糙度值。

[0110]

因此,在抛光步骤结束时,保护层320的上表面320a具有设置有脊327和凹陷329(槽)的粗糙表面。

[0111]

接下来的步骤,如图4c和图4d所示,类似于与图3d相关的描述。因此,如图4c所示,在铜焊盘314之上,保护层320已经被在其整个厚度上蚀刻,即一直蚀刻到所述焊盘,以形成沟槽328。例如,这种蚀刻可能是干蚀刻,实施氟等离子体。然后,通常通过生长,在沟槽328中形成金属化层330。如图4d所示,焊盘上金属化330(opm) 与铜焊盘314接触并形成从互连结构310的钝化上表面320a突出的长出物。例如焊盘上金属化330包括镍、钯和/或金或任何其他合适的金属或金属合金。

[0112]

互连结构的钝化上表面的该最小粗糙度的形成使得能够结合封装树脂360,如图4d所示,减少或甚至消除上述分层效应,同时取消退火步骤。该另一种制造方法示例还具有简单的优点,特别是省去了光刻步骤和蚀刻步骤,但也省去了化学除去树脂的步骤。

[0113]

图5a至5d示出了根据实施例的制造互连结构的方法的另一示例以及所获得的互连结构。

[0114]

图5a示出了初始结构,对于与图3a和图4a相关的初始结构,该初始结构包括互连结构410的上层4101,上层包括穿过绝缘层416 和第一氮化物层418的导电过孔412。导电过孔412与互连结构401 的上表面410a齐平,并且例如,导电过孔412在绝缘层416中至少向下延伸到第一氮化物层418的下表面,如图所示。

[0115]

然而,初始结构与结合图3a和图4a描述的结构的不同之处在于,互连结构410的上表面410a涂覆有单层,该单层是例如单层氮化物层415,该单层氮化物层由氮化硅(sin)或碳氮化硅(sicn) 制成。换句话说,保护层还没有形成。第二氮化物层415能够在导电过孔的铜和打算在下一光刻步骤中沉积的树脂之间形成中间层。所述中间层形成扩散阻挡层和蚀刻停止层,以及用于保护铜免受环境(例如,防止空气氧化)的层。此外,最好不要直接在铜上进行光刻,以避免铜的氧化和/或腐蚀,特别是如果树脂必须通过湿式清洗去除。

[0116]

图5b示出了在第二氮化物层415上进行的光刻步骤结束时获得的结构,在该步骤中,在第二氮化物层上形成树脂图案440。在横截面图中,所示图案440为连续的矩形凸起442的形式,该凸起442与过孔412垂直排列,并由开口444隔开。光刻步骤可以类似于图3b 所描述的步骤。

[0117]

图5c示出了在第二氮化物层415和绝缘层416蚀刻到深度h2的后续步骤结束时获得的结构。绝缘层优选地被部分蚀刻,即,被蚀刻到小于绝缘层厚度的深度。经由形成蚀刻掩模的树脂图案440进行蚀刻,使得蚀刻基本上发生在图案的开口444和未被图案覆盖的区域中。蚀刻在绝缘层416中形成沟槽419。

[0118]

沟槽419的高度h2由蚀刻深度限定。沟槽419的高度h2可以在大约20nm到300nm的范围内,优选地在大约150nm到250nm的范围内,例如等于大约200nm。

[0119]

沟槽419的宽度l2优选大于或等于约2μm,以便能够插入保护层,如下文所述。

[0120]

绝缘层416的蚀刻优选是选择性的,以便不蚀刻铜。绝缘层的这种蚀刻可以是干蚀刻,例如实施氟等离子体。根据示例,可以调整蚀刻时间以向下蚀刻到给定深度。

[0121]

然后,执行去除树脂图案的步骤,类似于与图3c有关的描述。

[0122]

图5d示出了在保护层420的形成步骤结束时获得的钝化互连结构410,其示出为多层结构,包括:

[0123]-第三氮化物层422,布置在沟槽419中并在第二氮化物层415 的未蚀刻部分上;

[0124]-设置在第三氮化物层422上的氧化物层424;

[0125]-设置在氧化物层424上的第四氮化物层426。

[0126]

类似于与图3a相关的描述,保护层的不同层可以通过cvd,特别是通过pecvd形成。

[0127]

在形成具有结构化保护层的步骤结束时,保护层420的上表面 420a具有由沟槽429(槽)隔开的锯齿427(脊)的结构化拓扑。互连结构的钝化上表面的这种结构化使得能够结合封装树脂460,如图 5d所示,减少或甚至消除上述分层效应,同时取消退火步骤。

[0128]

尽管未示出,互连结构可包括导电焊盘和焊盘上金属化层,类似于结合图3d所描述的。

[0129]

图6a至6c示出了根据实施例的互连结构制造方法的另一示例以及所获得的互连结构。该另一方法示例与结合图5a至5d描述的方法示例的主要区别在于它不包括光刻步骤。例如,不需要在互连结构的上表面沉积氮化物层。

[0130]

图6a示出了初始结构,其包括互连结构510的上层5101,所述上层包括穿过绝缘层516和第一氮化物层518的导电过孔512和导电焊盘(未示出)。导电过孔512与互连结构510的上表面510a齐平并沿深度延伸到绝缘层516中,例如,至少向下延伸到第一氮化物层 518的下表面,如图所示。

[0131]

图6b示出了在将导电过孔512和导电焊盘周围的绝缘层516蚀刻到深度h3的后续步骤结束时获得的结构。绝缘层优选地被部分蚀刻,即,被蚀刻到小于所述绝缘层厚度的深度。该蚀刻能够使导电过孔512和导电焊盘周围的绝缘层全部凹陷,从而形成铜突起517和突起之间的沟槽519。

[0132]

沟槽的高度由蚀刻深度限定。沟槽519的高度h3可以在大约20nm到100nm的范围内,优选地在大约25nm到75nm的范围内,例如等于大约50nm。

[0133]

沟槽519的宽度l3由过孔512之间或过孔512与焊盘之间的距离限定。

[0134]

绝缘层516的蚀刻优选是选择性的,以便不蚀刻铜。绝缘层的蚀刻可以是干蚀刻,例如实施氟等离子体,或者可以是湿蚀刻,具体是通过氟化酸溶液,例如氢氟酸。根据示例,可以调整溶液中的酸浓度和/或蚀刻时间以向下蚀刻到给定深度。

[0135]

图6c示出了在形成保护层520的步骤结束时获得的钝化互连结构510,保护层520示出为多层结构,包括:

[0136]-第二氮化物层522,设置在铜突起517上和沟槽519中;

[0137]-氧化物层524,设置在第二氮化物层522上;

[0138]-第三氮化物层526,设置在氧化物层524上。

[0139]

与已经结合图3a或图5d描述的类似,保护层的不同层可以通过cvd,具体是通过pecvd形成。

[0140]

在形成具有结构化保护层的步骤结束时,保护层520的上表面 520a具有由沟槽529(槽)隔开的锯齿527(脊)的结构化拓扑。互连结构的钝化上表面的这种结构化使得能够结合封装树脂,减少或甚至消除上述分层效应,同时取消退火步骤。该制造方法的另一示例还具有简单的优点,特别是省去了光刻步骤,但也省去了化学除去树脂的步骤。

[0141]

随后,类似于与图3d或图4c和4d相关的描述,保护层520已经在其整个厚度上被蚀刻,即一直蚀刻到所述焊盘,以形成互补沟槽,然后在互补沟槽中形成金属化层。焊盘上金属化(opm)与铜焊盘接触并形成从互连结构510的钝化上表面520a突出的长出物。例如焊盘上金属化包括镍、钯和/或金或任何其他合适的金属或金属合金。封装树脂沉积在该组件上。

[0142]

根据不同实施例的制造方法和所获得的互连结构可以在使用旨在被封装在封装树脂中的集成电路的现场应用,具有相关的分层风险。该制造方法和所获得的互连结构特别适用于集成相变存储器 (pcm)的集成电路。

[0143]

已经描述了各种实施例和变型。本领域技术人员将理解,这些各种实施例和变型的某些特征可以组合,并且本领域技术人员将出现其他变体。具体地,互连结构可以包括多个导电焊盘和多个焊盘上金属化(opm)。保护层可以不同于不同实施例中公开的保护层,例如包括一层或两层,或者甚至超过三层,和/或每个不同的层可以由不同于所描述的材料制成,同时实现类似的功能。

[0144]

例如,保护层可以包括在所述三层之上或之下的第四层。该第四层由绝缘或介电材料制成,例如,包括铝或铪的合金或化合物:al2o3、 hfo2、hfialjok、aln、alinjok、hfni(其中i、j和k可由本领域技术人员自由选择)。

[0145]

最后,基于上面给出的功能指示,所描述的实施例和变型的实际实现在本领域技术人员的能力范围内。

[0146]

本文公开的各种实施例提供了一种制造集成电路(200,300,400) 的互连结构(210、310、410、510)的方法,互连结构旨在被封装在与保护层(220、320、420、520)的第一表面(220a、320a、420a、520a) 接触的封装树脂中,保护层的第二侧位于互连结构的第一表面(210a、 310a、410a、510a)上,互连结构包括铜互连元件(212、214、312、 314、412、512),铜互连元件至少部分地延伸穿过绝缘层(216、316、 416、516)并与互连结构的第一表面齐平,使得保护层的第二侧与所述铜互连元件接触。该制造方法可概括为包括保护层的结构化步骤或通过结构化形成保护层的步骤,所述结构化步骤或所述形成步骤适于以脊(227、327、

427、527)和槽(229、329、429、529)交替的形式将保护层的第一表面结构化。

[0147]

结构化步骤可包括:

[0148]-光刻步骤,适于在保护层(220)的第一表面(220a)上形成树脂图案(240),所形成的树脂图案是由开口(244)隔开的一系列突起(242) 的形式;然后

[0149]-从保护层(220)的第一表面(220a)蚀刻的步骤,所述蚀刻步骤适于蚀刻保护层的至少一部分,并经由形成蚀刻掩模的树脂图案 (240)进行,以在保护层中形成由槽(229)隔开的脊(227)。

[0150]

槽(229)的宽度(l1)可以在50nm至5μm的范围内,优选在50nm 至200nm的范围内,和/或槽(229)的高度(h1)可以在50nm至500nm 的范围内,优选在100nm至200nm的范围内。

[0151]

结构化步骤可以包括对保护层(320)的第一表面(320a)进行化学机械抛光的步骤,抛光步骤适于在所述保护层的第一表面上形成大于或等于5nm的粗糙度,粗糙度由表面的脊的均方根高度相对于为所述表面定义的平均水平来限定。

[0152]

抛光步骤可实施包括研磨球的浆料抛光溶液。

[0153]

通过结构化形成保护层的步骤可以包括:-从互连结构(410、510) 的第一表面(410a、510a)蚀刻绝缘层(416、516)的第一表面的步骤,所述蚀刻步骤在互连元件(412、512)之间进行,以在所述绝缘层中的所述互连元件之间形成沟槽(419、519),使得所述互连元件的至少一部分突出在所蚀刻的绝缘层的第一表面之上;

[0154]-在沟槽(419、519)中和互连元件的突出部分上形成保护层(420、 520)的步骤;所述蚀刻和形成步骤适于以脊(427、527)和槽(429、529) 交替的形式结构化保护层的第一表面(420a、520a)。

[0155]

沟槽(419)的宽度(l2)可优选地大于或等于2μm和/或沟槽(419) 的高度(h2)可在20nm至300nm范围内,优选地在150nm至250nm范围内。

[0156]

沟槽(519)的高度(h3)可以在20nm至100nm的范围内,优选地在25nm至75nm的范围内。

[0157]

通过结构化形成保护层的步骤可以包括,在蚀刻绝缘层(416) 的步骤之前:-光刻步骤,适于在互连结构(410)的第一表面(410a) 上形成树脂图案(440),所形成的树脂图案是由开口(444)隔开的一系列突起(442)的形式;经由形成蚀刻掩模的树脂图案(440)来执行蚀刻绝缘层(416)的步骤,凸起(442)被定位成至少遮盖互连元件(412)。

[0158]

保护层(420、520)可以通过化学气相沉积技术,例如通过等离子体增强化学气相沉积来形成。

[0159]

一种集成电路(200、300、400)可概括为包括放置在半导体层上的互连结构(210、310、410、510),所述集成电路旨在被封装在与保护层(220、320、420、520)的第一表面(220a、320a、420a、520a) 接触的封装树脂中,所述保护层的第二侧位于互连结构的第一表面 (220a、320a、420a、520a)上,互连结构包括互连元件(212、214、 312、314、412、512),互连元件至少部分地延伸穿过绝缘层(216、316、 416、516)并与互连结构的第一表面齐平,使得保护层的第二侧与所述铜互连元件接触,保护层的第一表面被结构化为脊(227、327、427、 527)和槽(229、329、429、529)交替的形式。

[0160]

形成在保护层(220、320、420、520)的第一表面(220a、320a、 420a、520a)上的脊(227、327、427、527)相对于所述第一表面的确定的平均水平的平均二次高度可以大于或等

于5nm。

[0161]

互连元件可包括铜导电过孔(212、312、412、512)。

[0162]

互连元件还可以包括至少一个铜导电焊盘(214、314)。

[0163]

集成电路(200、300)可以包括形成在保护层(220、320、520)中并一直延伸到导电焊盘(214、314)的在沟槽(328)中的金属化层(230、 330),所述金属化层形成所述保护层的第一表面(220a、320a、520a) 的长出物。

[0164]

保护层(220、320、420、520)可以包括:第一氮化物层(222、322、 422、522),例如由氮化硅或碳氮化硅制成,在互连结构(210、310、 410、510)的第一表面(210a、310a、410a、510a)上;

[0165]-氧化物层(224、324、424、524),例如由氧化硅制成,在第一氮化物层(222、322、422、522)上;

[0166]-第二氮化物层(226、326、426、526),例如由氮化硅或碳氮化硅制成,位于氧化物层(224、324、424、524)上。

[0167]

在第二氮化物层(226、326、426、526)中可以形成脊(227、327、427、527)和槽(229、329、429、529)的交替。

[0168]

以上描述的各种实施例可以组合以提供进一步的实施例。可以根据上述详细描述对实施例进行这些和其他改变。通常,在所附权利要求中,所使用的术语不应被解释为将权利要求限制到说明书和权利要求中公开的特定实施例,而应被解释为包括所有可行的实施例以及这些权利要求有权享有的等效物的全部范围。因此,权利要求不受本公开的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1