一种高铁车载设备测试用连接装置的制作方法

1.本实用新型属于高铁车载设备的测试技术领域,具体涉及一种高铁车载设备测试用连接装置。

背景技术:

2.高铁车载设备中的ctcs3-400t型车载设备(ctcs,中国列车运行控制系统,chinese train control system,后文简述为车载设备)可根据列车数据、行车许可和线路数据等基本数据实时计算目标距离、连续速度、控制模式曲线,并依曲线对列车超速进行自动防护。ctcs3-400t型车载设备主要包括车载主控单元、应答器传输模块btm、轨道电路信息读取器tcr、司法记单元jru、移动终端mt、列车接口单元等子系统。车载设备工作在ctcs-3(中国列车运行控制系统3级)安全等级时,行车许可和线路数据采用rbc(无线闭塞中心,radio block center)提供的数据,工作在ctcs-2(中国列车运行控制系统2级)安全等级时,行车许可和线路数据采用应答器数据和轨道电路信息。

3.车载设备安全等级的高低直接影响到其可靠性,并进一步影响到人们的出行安全,故必须对车载设备进行安全性能测试以保证运行的可靠性。目前在对车载设备进行安全性能测试时,因测试项目较多,对不同项目的测试需要将被测试设备的信号线按不同线槽分别手动插接到测试设备对应的数据采集接口上。由于测试项目不同,需要插接的信号线缆也不尽相同,有时还需要不同线槽同时配合,手动操作容易插错,效率低下。而且,在插接时,测试链上的节点多,若信号线连接不可靠,会增加故障点,需逐一排除。这种手动插接不稳定,且在测试过程中可能松动,对信号传输的品质有直接影响,无法保证测试结果的准确率,不符合车载设备安全性能测试的高精度测量要求。因此需开发ctcs3-400t车载设备整机测试工装,以便能够更加快捷、准确的测试。

4.目前能满足上述需求的高铁车载设备测试用连接装置尚未见报道。

技术实现要素:

5.针对现有技术中测试车载设备安全性时存在手动插接信号线容易出错且效率低下等不足,本实用新型要解决的技术问题是提供一种高铁车载设备测试用连接装置,排除人为因素造成的信号干扰,实现整体插拔,可同时对应多个板卡,避免插接错误,操作方便快捷,保证测试的完整性。

6.为解决上述技术问题,本实用新型采用的技术方案是:

7.本实用新型提供一种高铁车载设备测试用连接装置,包括由适配箱主体及适配箱安装架构成的接口适配箱,适配箱安装架固定安装于测试设备接口端外侧,适配箱安装架具有托板及定位锁紧装置,托板安装于操作台面上,其上设有滑道,适配箱主体通过设于其底部的多个滚轮滚动安装于滑道上;适配箱主体的适配箱后部接口与测试设备接口插接并通过定位锁紧装置锁紧,适配箱前部接口与被测试设备的车载设备接口层通过电缆插接。

8.定位锁紧装置具有第一~二凸块、第一~二锁紧钩、纵向可伸缩联杆以及转动板,

其中第一~二凸块固定设于适配箱主体侧壁上,第一~二锁紧钩安装于纵向可伸缩联杆上,第一锁紧钩安装高度与第一凸块适配,第二锁紧钩安装高度与第二凸块适配,纵向可伸缩联杆安装于适配箱安装架前侧,转动板以可转动方式设于适配箱安装架侧边,并可与第一~二锁紧钩之一顶紧。

9.定位锁紧装置中第一~二凸块、第一~二锁紧钩、纵向可伸缩联杆为两组,两组第一~二凸块分设于适配箱主体两侧侧壁上,两组第一~二锁紧钩、纵向可伸缩联杆分设于适配箱安装架前侧两边,两个纵向可伸缩联杆的动端之间固定安装有横向联动杆。

10.适配箱安装架上对应第二锁紧钩上方设有限位块。

11.第一~二锁紧钩的开口向上且为上宽下窄的楔形。

12.转动板具有分别对应锁紧状态和释放状态的两个稳定位置,转动板上设有可与第一锁紧钩或第二锁紧钩配合的顶块,转动板上还设有操作杆。

13.适配箱主体1的适配箱后部接口与测试设备接口之间、适配箱前部接口与被测试设备的车载设备接口层之间的每个连接部位均采用凸凹槽快速插接结构。

14.所述适配箱主体增加外部电源引入的接口。

15.本实用新型具有以下有益效果及优点:

16.1.本实用新型将适配箱主体设于适配箱安装架上,通过定位锁紧装置及限位结构,使板卡与板卡之间的连接非常严密,排除人为因素造成的信号干扰,实现整体插拔,可同时对应多个板卡,避免插接错误,操作方便快捷,保证测试的完整性。

17.2.本实用新型搭建了一个通用的测试平台,在该测试平台上可同时插入更多的接口,缩短换线时间,能够实现更加快捷、准确的测试。

附图说明

18.图1为本实用新型种高铁车载设备测试用连接装置应用的平台仿真环境示意图;

19.图2a为本实用新型连接装置与测试设备连接结构及初始状态示意图(一);

20.图2b为本实用新型连接装置与测试设备连接结构及初始状态示意图(二);

21.图3为本实用新型连接装置与测试设备连接结构进入状态结构简图;

22.图4为本实用新型连接装置与测试设备锁紧结构示意图;

23.图5为本实用新型中纵向可伸缩联杆和横向联动杆结构示意图;

24.图6为本实用新型中转动板结构示意图;

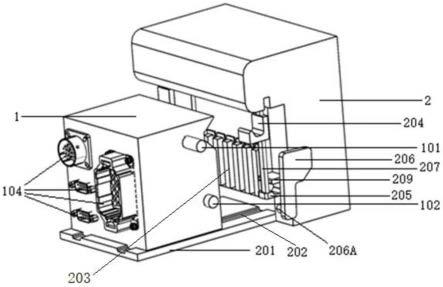

25.图7为本实用新型连接装置与测试设备锁紧状态示意图(一);

26.图8为本实用新型连接装置与测试设备锁紧状态示意图(二);

27.图9为本实用新型涉及的电缆插座内壁凸凹槽结构示意图;

28.图10为本实用新型中凸凹槽插头结构示意图。

29.其中,1为适配箱主体,101~102为第一~二凸块,103为适配箱后部接口,104为适配箱前部接口,2为适配箱安装架,201为托板,202为滑道,203为测试设备接口,204为第一锁紧钩,205为第二锁紧钩,206为转动板,206a为顶块,207为纵向可伸缩联杆,208为横向联动杆,209为限位块。

具体实施方式

30.下面结合说明书附图对本实用新型作进一步阐述。

31.本实用新型提供一种高铁车载设备测试用连接装置,被测试设备为车载ctcs3-400t系统,如图1所示,其含有atp主控板(atp,列车超速防护系统,automatic train protection)、atp通信板、atp输出板、ato板、btm单元、tcr主机(tcr,轨道电路信息读取器,track circuit reader)以及车载设备接口层;测试设备为ni仪器硬件平台(为由美国国家仪器(ni)有限公司提供的平台,以下简称ni),其含有io功能板卡、脉冲功能板卡、mvb通信板卡(mvb,多功能车辆总线,multi-function vehicle bus)、can通信板卡、rs422通信板卡以及主机板卡。

32.本实用新型高铁车载设备测试用连接装置连接于测试设备和被测试设备之间,即测试设备通过连接装置和测试电缆实现对被测试设备的通信及测试。

33.如图2a~2b所示,本实用新型一种高铁车载设备测试用连接装置,包括由适配箱主体1及适配箱安装架2构成的接口适配箱,适配箱安装架2安装于测试设备接口端(即图1中测试平台主机的接口侧)外侧,适配箱安装架2具有托板201及定位锁紧装置,托板201水平安装于操作台面上,其上设有滑道202,适配箱主体1通过设于其底部的多个滚轮滚动安装于滑道202上;适配箱主体1的适配箱后部接口103与测试设备接口203插接并通过定位锁紧装置锁紧,适配箱前部接口104与被测试设备的车载设备接口通过电缆插接。

34.本实施例中,托板201与适配箱安装架2的主体部分前端固定连接且水平安装于操作台面上,适配箱主体1可延托板201的滑道202上前后滑动,适配箱主体1与适配箱安装架2相对的一面设有各类插口或插头,在设计时,对应的插口或插头的位置、尺寸严格匹配。适配箱主体1与适配箱安装架2相背的一面也设有各类插口或插头,分别与被测试设备和测试设备的相应线缆连接。

35.如图2a~2b、3~4所示,定位锁紧装置具有第一~二凸块101~102、第一~二锁紧钩204~205、纵向可伸缩联杆207以及转动板206,其中第一~二凸块101~102固定设于适配箱主体1侧壁上,第一~二锁紧钩204~205安装于纵向可伸缩联杆207上,第一锁紧钩204安装高度与第一凸块101适配,第二锁紧钩205安装高度与第二凸块102适配,纵向可伸缩联杆207安装于适配箱安装架2的前侧,转动板206以可转动方式设于适配箱安装架2侧边,并可与第一~二锁紧钩204~205之一顶紧。

36.本实施例中转动板206转动安装于适配箱安装架2的侧壁上,顶块206a与第一锁紧钩204相互作用。转动板206只有两个稳定位置(转动结构可参照现有技术中的二位转换开关的转动结构),一个是锁紧位,一个是释放位,处于锁紧位时顶块206a将第一锁紧钩204顶起;处于释放位时顶块206a远离第一锁紧钩204;转动板206的两个稳定位相差90度,锁紧位和释放位切换时将转动板206旋转90度即可。

37.如图5~6所示,定位锁紧装置中第一~二凸块101~102、第一~二锁紧钩204~205、纵向可伸缩联杆207均为两组,两组第一~二凸块101~102分设于适配箱主体1两侧侧壁上,两组第一~二锁紧钩204~205、纵向可伸缩联杆207分设于适配箱安装架2前侧两边,两个纵向可伸缩联杆207的动端之间固定安装有横向联动杆208。

38.本实施例中,纵向可伸缩联杆207采用套管结构,套管结构的内管(相当于动端,细管)置于外管(相当于静端,粗管)里侧的端部与外管之间通过弹性件连接,内管外端部(露

于外管外部的部分)固定连接有第一~二锁紧钩204~205;两内管之间连接横向联动杆208。

39.本实施例将两组定位锁紧装置布置于适配箱主体1和适配箱安装架2主体部分两侧,每侧第一~二凸块101~102分设于适配箱主体1的上下两个位置,第一~二锁紧钩204~205分设于适配箱安装架2主体部分的上下两个位置,第一凸块101与第一锁紧钩204配合,第二凸块102与第二锁紧钩205配合,同侧第一~二锁紧钩204~205设于同一纵向可伸缩联杆207上,两个纵向可伸缩联杆207通过横向联动杆208连接,只要顶块206a触碰到任何一个锁紧钩都可以使其他锁紧钩联动,通过两组第一~二锁紧钩204~205与对应凸块的配合将适配箱主体1与适配箱安装架2锁紧,使其相对面上的适配箱后部接口103和测试设备接口203实现有效插接。

40.适配箱安装架2上对应一个锁紧钩上方的位置设有限位块209。本实施例将限位块209设于一个第二锁紧钩205的上方,适配箱主体1移动时一个第二凸块102恰好可进入限位块209和一个第二锁紧钩205之间的空间内,保证适配箱后部接口103在高度方向与测试设备接口203对准。

41.本实施例中,第一~二锁紧钩204~205的开口向上且为上宽下窄的楔形。第一凸块101由第一锁紧钩204的上部开口进入、第二凸块102由第二锁紧钩205的上部开口进入时,由于开口为上宽下窄的楔形,使得各凸块易于进入锁紧钩,锁紧钩被顶块206a顶起向上移动使相应的凸块进入锁紧钩内(适配箱主体1一直在托板201上不离开轨道),在适配箱主体1自身重力的共同作用下各凸块受到的夹紧力的水平分量朝向适配箱安装架2方向,将适配箱主体1和适配箱安装架2相互锁紧,如图7~8所示。

42.转动板206具有分别对应锁紧状态和释放状态的两个稳定位置,转动板上设有可与第一锁紧钩204或第二锁紧钩205合的顶块206a,转动板上还设有操作杆。

43.本实施例中顶块206a为转动板206的一个凸起,转动板206转到锁紧位置时,顶块206a恰好将第一凸块101顶起锁紧;顶块206a的一端可套置操作杆,进行转动操作时省力。

44.适配箱主体1的适配箱后部接口103与测试设备接口203之间、适配箱前部接口104与被测试设备的车载设备接口层之间的每个连接部位均采用凸凹槽快速插接结构。凸凹槽快速插接结构如图9~10所示,仅为示意性图示,各接口连接头大小、形状不同,但采用的凸凹槽快速插接结构大同小异,保证在插接操作时,导引电缆插头与插座快速插接不出错,还能起到限位卡紧作用。

45.操作时,将测试所需信号由n1端即测试设备接口203连接到适配箱主体1的适配箱后部接口103的相应接口上,再由适配箱主体1的另一端即适配箱前部接口104通过通信电缆将信号连接到被测试设备的重载电缆部分,具体为:

46.适配箱主体1活动安装于适配箱安装架2的滑道202上,将与被测试设备的被测试项目通信协议相同的信号连接到适配箱主体1前部接口上;

47.推动适配箱主体1向适配箱安装架2的方向移动,直到与适配箱安装架2上的测试设备接口203对接,此时适配箱主体1上的凸块恰好位于适配箱安装架2的锁紧钩上方(本实施例中,第一凸块101位于第一锁紧钩204上方,第二凸块102位于第二锁紧钩205上方,如图3所示);

48.拉动适配箱安装架2上的转动板206(本实施例为顺时针转动90度并固定),其上的

顶块206a将第一锁紧钩204顶起(此时纵向可伸缩联杆207内管端部弹性件被压缩),将适配箱主体1与适配箱安装架2锁紧,也就意味着适配箱后部接口103与测试设备接口203紧密插接,实现信号的可靠连接。

49.测试结束后,拉动适配箱安装架2上的转动板206反向转动到释放位置,纵向可伸缩联杆207在弹性件的回复力作用下下降到原位,再反方向推动适配箱主体1上的第一凸块101或第二凸块102,使适配箱主体1与适配箱安装架2分离,一次操作结束。

50.本实用新型通过定位锁紧装置及限位块,使适配箱主体1与适配箱安装架2插口或插头之间的连接非常准确严密,排除人为因素造成的信号干扰,实现整体插拔,可同时对应多个板卡,避免插接错误,操作方便快捷,保证测试的完整性。

51.接口适配箱内部均为连接线缆,适配箱前部接口104采用不同规格型号的航空插座,与被测试设备机柜上的接口通过航空插头快速插接;适配箱后部接口103和测试设备接口203均采用多个连接器结构,将对应的连接器进行直插连接。适配箱前部接口104的多个航空插座和适配箱后部接口103的多个连接器通过接口适配箱内部配置的对应的连接线缆进行电连接。

52.本实用新型在适配箱主体1与板卡的连接过程中,增加了凸凹槽的设计,同时也增加的快速连接的结构及方法,同时适配箱主体1也增加了外部电源引入的接口,为被测设备提供电源。本实用新型方法及装置搭建了一个通用的测试平台,在该测试平台上可插入更多的接口,缩短换线时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1