一种绕线机用压扁送线装置的制作方法

一种绕线机用压扁送线装置

【技术领域】

1.本实用新型属于绕线机送线技术领域,特别是涉及一种绕线机用压扁送线装置。

背景技术:

2.绕线机是各种线圈产品自动绕线必不可少的设备之一,如电感线圈、弹簧线等。电感线圈包括线圈本体以及由两个线头构成的引脚部,一般引脚部自线圈本体水平延伸伸出设置,且在端部区段需要进行打扁操作,方便后续与电路板焊接。

3.现有技术中,电感线圈一般是在绕线成型之后再经过打扁、折弯、裁切等工站实现对应的操作,如专利号为cn201922046454.3公开了一种电感线圈压扁冲裁设备,该设备就是用于对绕制好后的线圈进行单独的压扁冲裁操作,对绕制好后的线圈进行后期打扁操作增加了后期制作的工序,还加大了整线设备的空间占用,降低了生产效率。

4.因此,有必要提供一种新的绕线机用压扁送线装置来解决上述问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种绕线机用压扁送线装置,将打扁操作设置在绕线机的送线端,直接输出两端线头压扁后的线材进行绕线,省去了后续设计压扁工序,提高了生产效率。

6.本实用新型通过如下技术方案实现上述目的:一种绕线机用压扁送线装置,其包括沿线材输送方向依次设置的第一导线针筒、送线模组以及第三导线针筒,所述第三导线针筒的输出端构成绕线机的出线口,所述送线模组与所述第三导线针筒之间设置有压扁模具。

7.进一步的,所述送线模组包括相对滑动设置的第一活动板与第二活动板、驱动所述第一活动板垂直于线材输送方向移动的第一气缸、驱动所述第二活动板垂直于线材输送方向移动的第二气缸、绕z轴旋转设置在所述第一活动板的从动送线滚轮、绕z轴旋转设置在所述第二活动板上的主动送线滚轮以及固定在所述第二活动板上且驱动所述主动送线滚轮旋转的第一电机。

8.进一步的,所述压扁模具包括下模座、位于所述下模座上的上模板、内嵌在所述下模座上且将所述上模板向上顶持的若干第一弹性件、上下活动设置在一个导向座内的且位于所述上模板上方的打扁压头、位于所述打扁压头顶部上方且驱动所述打扁压头向下运动的驱动模组;所述导向座内设置有将所述打扁压头向上顶持的第二弹性件。

9.进一步的,所述驱动模组包括第二电机、受所述第二电机驱动进行旋转的转轴、固定设置在所述转轴上的且与所述打扁压头配合驱动其上下运动的凸轮。

10.进一步的,所述导向座内设置有竖向分布的导向槽,所述上模板与所述打扁压头均上下活动设置在所述导向槽内。

11.进一步的,所述打扁压头包括安装杆、上下位置能够调节的设置在所述安装杆底端的调节冲头。

12.进一步的,所述安装杆的底端设置有扩张型螺纹孔,所述调节冲头的上段部分插入至所述扩张型螺纹孔内且与所述安装杆螺纹配合连接,并通过锁紧件锁紧固定。

13.进一步的,所述调节冲头的下段部分设置有调节凸环。

14.进一步的,所述下模座与所述上模板之间形成有线材输入端与线材输出端,所述线材输入端设置有第二导线针筒,所述第三导线针筒设置在所述线材的输出端。

15.进一步的,所述第三导线针筒内的送线通道包括圆孔形通道、对称设置在圆孔形通道两侧的线性通道,所述线性通道共线设置且整体宽度根据打扁后的线材宽度灵活设计。

16.与现有技术相比,本实用新型一种绕线机用压扁送线装置的有益效果在于:直接将打扁操作集成在送线装置中,根据送线长度直接在绕制线的两个线头区段进行打扁操作,使得绕线机输出的线圈产品直接带有扁平的引线部,省去了后续额外进行打扁工序,提高了生产效率;通过电机驱动精准送线,配合凸轮旋转驱动电机,在线材的两端区段进行精准的打扁操作,实现了绕线前的精准打扁;通过打扁压头的底部设置调节冲头,可微调打扁厚度,满足各种不同厚度扁线的打扁需求。

【附图说明】

17.图1为本实用新型实施例设置在绕线机上的位置结构示意图;

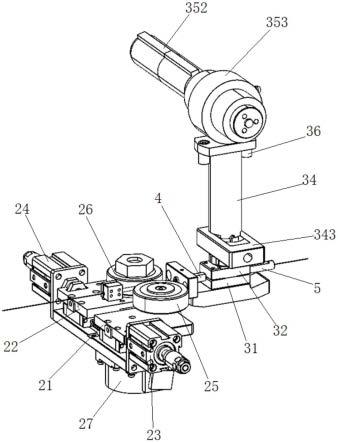

18.图2为本实用新型实施例的结构示意图;

19.图3为本实用新型实施例的部分结构示意图;

20.图4为本实用新型实施例中压扁模具部分的爆炸结构示意图;

21.图5为本实用新型实施例中第三导线针筒的结构示意图;

22.图中数字表示:

23.100-绕线机用压扁送线装置;101-绕线机;

24.1-第一导线针筒;

25.2-送线模组,21-第一活动板,22-第二活动板,23-第一气缸,24-第二气缸,25-从动送线滚轮,26-主动送线滚轮,27-第一电机;

26.3-压扁模具,31-下模座,32-上模板,33-第一弹性件,34-打扁压头, 341-安装杆,3411-扩张型螺纹孔,342-调节冲头,3421-调节凸环,3422

‑ꢀ

槽口,343-锁紧件,35-驱动模组,351-第二电机,352-转轴,353-凸轮,36

‑ꢀ

第二弹性件,37-定位柱,38-导向座;

27.4-第二导线针筒;

28.5-第三导线针筒,51-圆孔形通道,52-线性通道。

【具体实施方式】

29.实施例一:

30.请参照图1-图5,本实施例为一种绕线机用压扁送线装置100,其用于给绕线机(如绕线机)送线,设置在绕线机绕线端的上游,所述压扁送线装置100沿线材输送方向依次设置的第一导线针筒1、送线模组2以及压扁模具 3。

31.送线模组2包括相对滑动设置的第一活动板21与第二活动板22、驱动第一活动板21垂直于线材输送方向移动的第一气缸23、驱动第二活动板22垂直于线材输送方向移动的

第二气缸24、绕z轴旋转设置在第一活动板21的从动送线滚轮25、绕z轴旋转设置在第二活动板22上的主动送线滚轮26以及固定在第二活动板22上且驱动主动送线滚轮26旋转的第一电机27。在送线时,主动送线滚轮26与从动送线滚轮25相互靠拢夹持线材,然后在第一电机27 的驱动下进行精准送线。

32.压扁模具3包括下模座31、位于下模座31上的上模板32、内嵌在下模座 31上且将上模板32向上顶持的若干第一弹性件33、上下活动设置在一个导向座38内的且位于上模板32上方的打扁压头34、位于打扁压头34顶部上方且驱动打扁压头34向下运动的驱动模组35。所述驱动模组35包括第二电机 351、受第二电机351驱动进行旋转的转轴352、固定设置在转轴352上的且与打扁压头34配合驱动的凸轮353。导向座38内设置有竖向分布的导向槽(图中未标示),上模板32与打扁压头34均上下活动设置在所述导向槽内。所述导向槽内还设置有将打扁压头34向上顶持的第二弹性件36,以让打扁压头34向上复位,撤销对上模板32的压持作用;第一弹性件33用于让上模板32向上复位,撤销对线材的压持作用。为了保障上模板32与下模座31合模时的位置精准,下模座31上还设置有定位柱37,上模板32上设置有与定位柱37配合的定位孔(图中未标示)。

33.打扁压头34包括安装杆341、上下位置能够调节的设置在安装杆341底端的调节冲头342。具体的,安装杆341的底端设置有扩张型螺纹孔3411,调节冲头342的上段部分插入至所述扩张型螺纹孔3411内且与所述安装杆 341螺纹配合连接,并通过锁紧件343锁紧固定;调节冲头342的下段部分设置有调节凸环3421,在锁紧件343松开的状态下,通过旋钮调节凸环3421,带动调节冲头342进行旋转,进而调节所述调节冲头342伸出安装杆341的距离,实现压扁厚度的调节,以满足各种不同厚度扁平线材的打扁需求。调节凸环3421的圆周表面上设置有若干轴向贯通的槽口3422,以增加旋钮调节凸环3421时的摩擦力。

34.下模座31与上模板32之间形成有线材输入端与线材输出端,所述线材输入端设置有第二导线针筒4,所述线材输出端设置有第三导线针筒5,第三导线针筒5的输出端构成绕线机的出线口,所述第三导线针筒5内的送线通道包括圆孔形通道51、对称设置在圆孔形通道51两侧的线性通道52,既能满足圆形线体的限位需求,也能满足扁平状线体的限位需求。

35.在为绕线机进行送线时,第一气缸23与第二气缸24驱动两个送线滚轮靠近夹持线体,在第一电机27的驱动下,精准的实现送线,当需要在线头和/或线尾端进行打扁时,第二电机351驱动凸轮353旋转,进而驱动打扁压头34向下移动,进而驱动上模板32下降,将经过下模座31与上模板32之间的线材打扁至设定厚度,再经过第三导线针筒5输出至绕线端。

36.本实施例一种绕线机用压扁送线装置100,直接将打扁操作集成在送线装置中,根据送线长度直接在绕制线的两个线头区段进行打扁操作,使得绕线机输出的线圈产品直接带有扁平的引线部,省去了后续额外进行打扁工序,提高了生产效率;通过电机驱动精准送线,配合凸轮旋转驱动电机,在线材的两端区段进行精准的打扁操作,实现了绕线前的精准打扁;通过打扁压头的底部设置调节冲头,可微调打扁厚度,满足各种不同厚度扁线的打扁需求。

37.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1