一种电池包的制作方法

1.本技术涉及电池技术领域,特别涉及一种电池包。

背景技术:

2.随着动力电池的能量密度要求不断提升,高镍正极和硅碳负极成为主流技术路线,同时动力电池的温度敏感性窗口也愈发明显,致使电池的性能和安全性受到严重影响,因此冷却系统是发展的必然趋势。

3.现有电池包的液冷系统中,液冷板接头普遍为一体化结构,在装入电池包时,首先要将液冷板接头的接口管路从电池包箱体侧板的开孔中伸出,再将液冷板接头连接液冷板,安装工序较为繁琐,降低生产效率;同时,现有的液冷板接头体积较大,占用的安装空间更大,从而降低电池包的能量。

技术实现要素:

4.本技术公开了一种电池包,用于解决现有电池包的液冷板接头安装工序复杂且占用空间较大的问题。

5.为达到上述目的,本技术提供以下技术方案:

6.本技术提供一种电池包,该电池包包括液冷板、箱体和接头组件,该接头组件包括可拆卸连接的第一管路和第二管路,第一管路设于箱体的内部且与液冷板连接,第二管路设于箱体的外部,第一管路和第二管路之间的箱体设有开孔,第二管路穿过开孔并与第一管路密封连接。

7.本技术提供的电池包,其中,在安装接头组件时,可以直接将第一管路自上而下放入电池包的箱体内,然后将第一管路与液冷板连接,第二管路连接外部管路,第二管路可穿过电池包的箱体的开孔后与第一管路连接,且第一管路和第二管路之间密封连接可保证冷却液不泄漏。本技术中的接头组件分段设计,第一管路和第二管路之间可拆卸连接,避免了现有液冷板接头安装时需要先将接口管路从电池包的箱体的开孔伸出,该接头组件安装灵活性高,提高安装效率,且便于后续拆卸维修更换。

附图说明

8.图1为本技术一种实施例的电池包的结构示意图;

9.图2为本技术一种实施例的接头组件穿设电池包侧板的示意图;

10.图3为本技术一种实施例的第一管路的结构示意图;

11.图4为本技术一种实施例的第二管路的结构示意图;

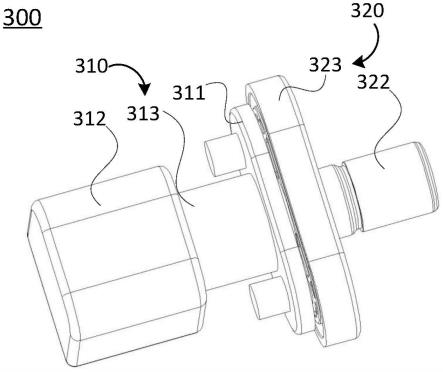

12.图5为本技术一种实施例的接头组件的结构示意图;

13.图6为本技术一种实施例的接头组件与液冷板连接的示意图;

14.图7为本技术另一种实施例的第一管路的结构示意图;

15.图8为本技术一种实施例的液冷板的结构示意图;

16.图9为本技术另一种实施例的第二管路的结构示意图。

17.附图标号:1-电池包;100-箱体;110-侧板;120-液冷板;300-接头组件; 310-第一管路;311-第一法兰盘;312-管座;313-第一管体;320-第二管路;321

‑ꢀ

第二管体;322-管路接头;323-第二法兰盘;

18.10-插接头;11-密封圈;

19.01-插接口;02-开口;03-连接口。

具体实施方式

20.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.图1为本技术一种实施例的电池包的结构示意图,参照图1,电池包1包括液冷板120和侧板110,液冷板120和侧板110围设成用于容纳电池单元的箱体100,侧板110设有用于穿设接头组件300的开孔,液冷板120与电池包 1的外部管路通过接头组件300连接,从而实现冷却液在液冷板120的管路中不断循环以带走多余的热量,进而保证电池包1处于最佳的工作温度。

22.图2为本技术一种实施例的接头组件穿设电池包侧板的示意图,参照图2,该接头组件300包括可拆卸连接的第一管路310和第二管路320,第一管路310 用于放置在电池包1的箱体100的内部且用于与电池包1的液冷板120连接,第二管路320用于与电池包1的外部管路连接且用于穿过侧板110的上开孔后与第一管路310密封连接。

23.其中,第一管路310和第二管路320插接连接。图3为本技术一种实施例的第一管路的结构示意图,图4为本技术一种实施例的第二管路的结构示意图,参照图3和图4,第一管路310设有插接口01,第二管路320设有与插接口01 配合的插接头10。在安装接头组件300时,可以将第一管路310自上至下放入电池包1的箱体100内,且使第一管路310的插接口01对准侧板110的开孔,避免了先将接头管路穿过侧板110的开孔,从而提高了安装效率。

24.继续参照图4,插接头10上设有密封圈11,以使第一管路310和第二管路320之间密封连接,避免冷却液泄漏。优选的,插接头10上设有两个或多个密封圈11,进一步保证第一管路310和第二管路320之间的密封性。

25.本实施例的可选方案中,第一管路310用于朝向箱体100的侧板110的端面设有密封垫,以保证第一管路310和第二管路320之间的密封性。

26.图5为本技术一种实施例的接头组件的结构示意图,图6为本技术一种实施例的接头组件与液冷板连接的示意图,参照图5和图6,第一管路310和第二管路320通过法兰连接,以提升第一管路310和第二管路320连接的牢固性。

27.其中,第一管路310用于朝向箱体100的侧板110的一端设有第一法兰盘 311,第二管路320用于朝向箱体100的侧板110的一端设有第二法兰盘323,第一法兰盘311、箱体100的侧板110和第二法兰盘323通过螺栓连接,不仅提升第一管路310和第二管路320连接的牢固性,而且将接头组件300固定于电池包1。其中,第一法兰盘311朝向侧板110的端面与侧板之间设有密封垫,从而提升第一管路310和第二管路320之间的密封性,并且保证电池包1的

密封性。

28.本实施例的可选方案中,第一法兰盘311为镂空设计,以保证第一法兰盘 311强度的同时减轻零件重量。

29.本实施例的可选方案中,第二法兰盘323为镂空设计,以保证第二法兰盘 323强度的同时减轻零件重量。

30.图7为本技术另一种实施例的第一管路的结构示意图,图8为本技术一种实施例的液冷板的结构示意图,一并参照图3至图8,第一管路310包括管座 312和与管座312连接的第一管体313,管座312用于与液冷板120连接,第一管体313用于与第二管路320连接,管座312设有与第一管体313连通的腔室。

31.继续参照图7和图8,管座312设有用于与液冷板120的开口02密封连接的连接口03,其中,液冷板120的开口02可以是进液口,也可以是出液口。管座312和液冷板120为可拆卸连接,便于拆装。本实施例的可选方案中,管座312朝向液冷板120的端面与液冷板120连接,从而增大第一管路310与液冷板120的连接面积,提高连接强度;同时管座312直接连接于液冷板120,减少箱体100内的输液管道,从而减少液冷系统在电池包1箱体100内的占用空间,提高空间利用率。

32.图9为本技术另一种实施例的第二管路的结构示意图,一并参照图4至图 6、以及图9,第二管路320包括管路接头322和与管路接头322连接的第二管体321,管路接头322用于与外部管路插接连接,第二管体321用于与第一管路310连接。优选的,管路接头322和外部管路之间设有密封圈,以防止冷却液泄漏。

33.本技术实施例提供的电池包,在安装接头组件300时,第一管路310连接电池包1箱体100内的液冷板120,第二管路320连接电池包1的外部管路,第二管路320穿过电池包1的箱体100上的开孔后与第一管路310密封连接,该接头组件300安装灵活,拆卸方便,且节省了电池包液冷系统在电池包1中的占用空间。

34.显然,本领域的技术人员可以对本技术实施例进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1