一种极耳中置结构的制作方法

1.本实用新型属于锂电池技术领域,尤其涉及一种极耳中置结构。

背景技术:

2.随着锂离子电池的不断发展,在满足安全性和其他综合性能的前提下,高能量密度成为首要诉求。通常,提高电池能量密度采用高能量密度的正负极材料,或减小对电池容量没有贡献材料的体积的工艺方法。

3.在卷绕式电池中,极耳中置法是在正极片或负极片长度方向上,取中间的合适位置,通过机械刮除、贴发泡胶和激光清洗等方式,去除正极或负极集流体上的活性物质,获得方型的极耳槽位,使极耳能够处于正极或负极极片的居中位置。相较于传统的卷绕方式,极耳中置法能有效减小极耳焊接处空箔区域的面积,进而有效的提高电池的能量密度。

4.在实现极耳中置的方法中,激光清粉技术以绿色、高效、清洗效果好、对集流体损伤小等优点,得到广泛使用。目前激光清粉的基本步骤的缺点,经激光清粉获得方形极耳槽位后,在极耳槽位内焊接极耳,为了完整覆盖极耳槽位边缘毛刺和焊点毛刺,极耳两面需粘贴极耳保护胶带,且保护胶带宽度和长度需大于极耳槽位宽度和长度。上述极耳中置结构使得极耳处厚度大于集流体上活性涂层厚度,最终导致卷绕式电池的厚度增大,不利于电池能量密度的提升。

技术实现要素:

5.本实用新型是为了克服现有技术中的不足,提供一种极耳中置结构,可以有效减薄电池中极耳中置结构处的厚度,减小电池厚度,提高电池能量密度,确保电池安全性能。

6.本实用新型为实现上述目的,通过以下技术方案实现,一种极耳中置

7.结构,包括正极片或负极片长度方向上极耳的方型极耳槽位、集流体、电极活性物质涂层和保护胶带,其特征是:所述极耳槽位包括保护胶带凹槽和极耳焊接凹槽,所述极耳焊接凹槽两侧置有保护胶带凹槽构成横截面形状呈双侧对称的阶梯型极耳槽位。

8.进一步地,所述保护胶带凹槽内置有保护胶带,所述保护胶带凹槽长与宽度与保护胶带的长与宽度相等。

9.进一步地,所述保护胶带凹槽深度小于极耳焊接凹槽深度,保护胶带凹槽的深度等于保护胶带厚度。

10.进一步地,所述极耳焊接凹槽中心线与保护胶带凹槽的中心线重合,即极耳焊接凹槽位于保护胶带凹槽的中部。

11.进一步地,所述极耳焊接凹槽的厚度=单面集流体上活性物质厚度-保护胶带凹槽的厚度,极耳焊接凹槽的长度小于胶带凹槽位长度,极耳焊接凹槽的宽度大于等于极耳宽度,小于保护胶带凹槽宽度。

12.进一步地,所述极耳焊接凹槽内的集流体上表面构成极耳焊接位。所述极耳焊接凹槽内的集流体表面上构成极耳焊接位,所述极耳与集流体的上表面或下表面焊接。

13.有益效果:与现有技术相比,本实用新型通过两步激光清粉实现极耳中置的双侧对称的阶梯型极耳槽位。一步清粉仅清除与保护胶带长宽厚等同的活性物质涂层;二步清粉是在一次清粉区域中部,选取极耳槽位宽度区域,完全清除集流体的活性物质涂层。二步清粉区域为极耳焊接凹槽,用于极耳焊接,一次清粉区域用于粘贴极耳保护胶带,可有效改善极耳区域厚度。可以减小电池厚度,提高电池能量密度,确保电池安全性能。

附图说明

14.图1是本实用新型的剖视结构示意图;

15.图2是本实用新型组装的平面结构示意图

16.图3是图2的a-a剖视结构示意图;

17.图4是现有技术的结构示意图。

18.图中:1、集流体、2、电极活性物质涂层、3、极耳、4、保护胶带,5、方型极耳槽位,5-1、保护胶带凹槽,5-2、极耳焊接凹槽,6、正极片或负极片。

19.h1-保护胶带凹槽的深度;h2-单面集流体上活性物质厚度。

具体实施方式

20.以下结合较佳实施例,对依据本实用新型提供的具体实施方式详述如下:详见附图,本实施例提供了一种极耳中置结构,包括正极片或负极片6长度方向上极耳3的方型极耳槽位5、集流体1、电极活性物质涂层2和保护胶带4,所述极耳槽位包括保护胶带凹槽5-1和极耳焊接凹槽5-2所述极耳焊接凹槽两侧置有保护胶带凹槽构成横截面形状呈双侧对称的阶梯型极耳槽位。阶梯型极耳槽位以集流体为中心位于其两侧构成对称结构。阶梯型极耳槽位是沿正极片或负极片6长度方向上的一侧边清粉。

21.本实施例的优选方案是,所述保护胶带凹槽内置有保护胶带,所述保护胶带凹槽长与宽度与保护胶带的长与宽度相等。

22.本实施例的优选方案是,所述保护胶带凹槽深度小于极耳焊接凹槽深度,保护胶带凹槽的深度h1等于保护胶带厚度。

23.本实施例的优选方案是,所述极耳焊接凹槽中心线与保护胶带凹槽的中心线重合,即极耳焊接凹槽位于保护胶带凹槽的中部。

24.本实施例的优选方案是,所述极耳焊接凹槽的厚度=单面集流体上活性物质厚度h2-保护胶带凹槽的深度h1,极耳焊接凹槽的长度小于胶带凹槽位长度,极耳焊接凹槽的宽度大于等于极耳宽度,小于保护胶带凹槽宽度。

25.本实施例的优选方案是,所述极耳焊接凹槽内的集流体表面上构成极耳焊接位,所述极耳与集流体的上表面或下表面焊接。本实施例是极耳与集流体的上表面焊接。

26.实施例

27.下面结合实施例及附图进一步描述本实用新型的结构及其制备方法

28.特别说明的是:鉴于极片以及集流体、极耳和集流体上活性物质的厚度为μm,则在附图中针对上述技术特征仅仅是结构示意。

29.本实用新型的技术方案是通过调节激光清粉参数,设置双侧对称的阶梯型凹槽,保护胶带凹槽可有效容纳极耳上的保护胶带,极耳焊接凹槽可供极耳与集流体进行焊接,

使极耳保护胶带与集流体上活性物质涂层水平的高度持平,有效改善锂离子电池中极耳位置处的厚度。

30.第一步清粉,是正极片或负极片长度方向上取合适位置,仅清除集流体上、下表面对应位置的活性物质涂层,清除的活性物质涂层与保护胶带长宽厚相同,获得保护胶带凹槽;

31.第二步清粉是在第一步清粉区域正中部,选定合适的极耳槽位尺寸,完全清除集流体上、下表面的活性物质涂层,并保证集流体不受损伤,获得极耳焊接凹槽。

32.实施例1

33.本实施例的正极片厚度为110um,负极片厚度为126um,极片折数为14折,正极耳在第4折,负极耳在第8折。正极片上胶带凹槽位长度、宽度和厚度分别为26mm、16mm和15um,极耳焊接位长度、宽度和厚度分别为24mm、10mm和35um。负极片上胶带凹槽区长度、宽度和厚度分别为24mm、14mm和16um,极耳焊接区长度、宽度和厚度分别为20mm、10mm和44um。(1)将钴酸锂、pvdf粘结剂、导电剂按照质量比为98%:1%:1%的比例均匀混合在nmp溶液中,获得固含量为70-80%的正极活性物质浆料,使用喷涂式涂布机器在厚度为10um的正极集流体上进行电极涂覆,经100-110℃烘干机后获得正极极片。在正极极片上选取合适位置,进行激光清粉。再经过碾压、裁切后获得厚度为110um的正极极片。

34.将石墨、粘结剂、导电剂、分散剂按照质量比为96.8%:1.3%:1%:0.9%的比例均匀混合在去离子水中,获得固含量为40-60%的负极活性物质浆料,使用喷涂式涂布机器在厚度为6um的负极片集流体上进行电极涂覆,经80-100℃烘干、碾压、裁切后获得厚度为126um的负极极片。

35.在正极极片上选取合适位置,通过调节激光清粉机的功率、波形等参数进行工作。最后获得长度、宽度和厚度分别为26mm、16mm和15um的胶带凹槽位,长度、宽度和厚度分别为24mm、10mm和35um的极耳焊接位。在卷绕过程是使用厚度为0.07mm的正极耳。正极片集流体上单面活性物质涂层厚度为50um,胶带凹槽厚度与极耳凹槽厚度之和等于集流体上单面活性物质涂层厚度。

36.同理,在负极极片上选取合适位置,进行激光清粉。最后获得长度、宽度和厚度分别为24mm、14mm和16um的胶带凹槽区,长度、宽度和厚度分别为20mm、10mm和44um的极耳焊接位。在卷绕过程是使用厚度为0.08mm的负极耳。负极集流体上单面活性物质涂层厚度为60um,胶带凹槽厚度与极耳凹槽厚度之和等于集流体上单面活性物质涂层厚度。

37.实施例2

38.本实施例与1的区别在于,正极片上极耳焊接位的长度和宽度分别为20mm和8mm,胶带搁置位厚度为12um,极耳焊接位厚度为38um,其余条件与实施例1相同。

39.实施例3

40.本实施例与1的区别在于,正极片集流体厚度为9um,负极片集流体厚度为5um,其余条件与实施例1相同。

41.实施例4

42.本实施例与1的区别在于,正极耳和负极耳均在第7折,其余条件与实施例1相同。

43.激光清粉采用行业专用的激光清粉专用设备。具体清粉操作程序属于公知技术不再赘述。

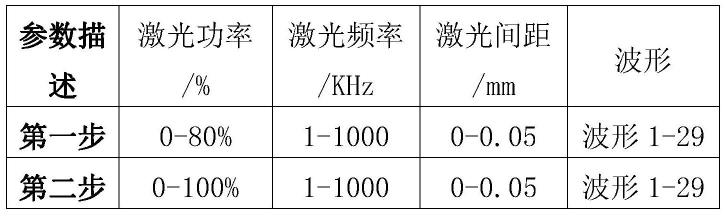

44.表1激光清粉参数

[0045][0046]

上述参照实施例对一种极耳中置结构的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本实用新型总体构思下的变化和修改,应属本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1