灭弧磁路内置的陶瓷罩结构及高压直流继电器的制作方法

1.本实用新型涉及继电器技术领域,特别是涉及一种灭弧磁路内置的陶瓷罩结构及高压直流继电器。

背景技术:

2.现有技术的一种高压直流继电器包括陶瓷罩、两个静触头和动触头等,两个静触头分别穿设在陶瓷罩的顶壁,动触头位于陶瓷罩内,且动触头长度方向的两端分别与两静触头底部对应配合。为了提高灭弧效果,这种高压直流继电器通常会在陶瓷罩外侧分别设置永磁体(也称为磁钢),利用永磁体的磁场吹弧。由于永磁体外置在陶瓷罩外,使得永磁体容易受外界环境氧化、腐蚀,使永磁体的电镀成本高,且永磁体的使用寿命缩短。

技术实现要素:

3.本实用新型针对现有技术存在的技术问题,提供了一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,其灭弧磁路采用内置形式。

4.本实用新型解决其技术问题所采用的技术方案是:一种灭弧磁路内置的陶瓷罩结构,包括陶瓷罩和灭弧磁路,陶瓷罩顶壁穿设有多个静触头,灭弧磁路包括至少一组吹弧组件,每组吹弧组件分别包括一个或多个永磁体;所述陶瓷罩内部设有接触腔和一个或多个放置腔,放置腔位于接触腔旁侧,且放置腔和接触腔之间设有隔墙;所述静触头的底部进入所述接触腔内,所述放置腔内容纳有所述永磁体。

5.进一步的,所述吹弧组件的数量为一组,所述永磁体的数量为两个,两个永磁体沿所述陶瓷罩的长度方向排布,所述多个静触头位于所述两个永磁体之间;所述放置腔的数量为两个,两个放置腔与所述两个永磁体一一对应。

6.进一步的,所述吹弧组件还包括两个轭铁夹,两个轭铁夹分别一一容纳于所述两个放置腔内,所述两个永磁体分别配合在相应的轭铁夹内侧。

7.进一步的,所述两个轭铁夹分别呈u字形,且两个轭铁夹的开口端相对设置,所述放置腔的形状与所述轭铁夹的形状适配;所述永磁体配合在轭铁夹的中部内侧。

8.进一步的,所述吹弧组件的数量为多组,多组吹弧组件沿所述陶瓷罩的长度方向排布,且每组吹弧组件分别包括两个永磁体,每组吹弧组件的两个永磁体分别沿所述陶瓷罩的宽度方向排布;所述静触头与吹弧组件一一对应,每个静触头分别位于相应的吹弧组件的两个永磁体之间。

9.进一步的,所述放置腔的数量为多个,所述放置腔与所述永磁体一一对应。

10.进一步的,所述吹弧组件的数量为两组,所述放置腔的数量为两个,两个放置腔沿所述陶瓷罩的长度方向排布,且两个放置腔分别呈u字形,两个放置腔的开口端相对;所述每组吹弧组件还分别包括一个轭铁夹,所述吹弧组件与所述放置腔一一对应,每组吹弧组件的两个永磁体和轭铁夹分别容纳于同一个放置腔,且每组吹弧组件的两个永磁体分别配合于轭铁夹的内侧;所述轭铁夹的形状与所述放置腔的形状适配。

11.进一步的,所述放置腔与所述接触腔之间的隔墙的厚度小于所述陶瓷罩的四周围壁的厚度。

12.进一步的,所述吹弧组件固定于所述放置腔内,且所述吹弧组件与所述放置腔的固定方式包括过盈配合、点胶固定、由预设部件提供支撑中的一种或几种的组合;所述预设部件包括所述陶瓷罩底端连接的框片和/或所述吹弧组件底端设置的支撑部。

13.本实用新型另提供一种高压直流继电器,包括至少一个动触头,还包括如上述所述的灭弧磁路内置的陶瓷罩结构,所述动触头位于陶瓷罩的接触腔内,每个静触头的底部分别与动触头相配合。

14.相较于现有技术,本实用新型具有以下有益效果:

15.1、由于所述陶瓷罩采用分腔设计,形成所述接触腔和放置腔,放置腔用于容纳所述永磁体,使得本实用新型一方面可以将永磁体与接触腔隔开,避免电弧直接打到永磁体上,影响永磁体的磁性,另一方面本实用新型实现了灭弧磁路内置方式,减少了外界环境的氧化、腐蚀,使灭弧磁路的电镀成本降低,且灭弧磁路的使用寿命更长。

16.2、当吹弧组件的两个永磁体沿陶瓷罩的长度方向排布时,补充了陶瓷罩点胶支持的平台缺口,降低了点胶时漏胶、产品绝缘性能下降的失效风险。

17.3、所述放置腔与所述接触腔之间的隔墙的厚度小于所述陶瓷罩的四周围壁的厚度,在不影响陶瓷罩钎焊的情况下,能够缩短永磁体到触点起弧点的距离,使磁吹起弧的磁场强度更强,灭弧效果更好,从而使触点燃弧时间更短,触点磨损轻微,寿命次数更长。

18.4、当所述吹弧组件过盈配合和/或点胶固定在所述放置腔内时,所述吹弧组件相当于悬空限位在陶瓷罩上,可以避免灭弧磁路与陶瓷罩底端连接的框片接触而造成永磁体的磁场往框片处损失。

19.以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器不局限于实施例。

附图说明

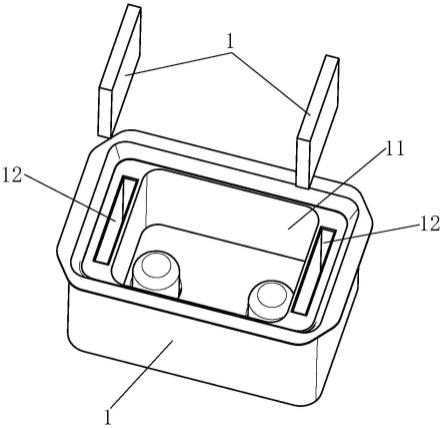

20.图1是实施例一本实用新型的陶瓷罩结构的分解示意图(含两静触头);

21.图2是实施例一本实用新型的陶瓷罩结构的俯视图(含两静触头);

22.图3是实施例一图2的a-a剖视图;

23.图4是实施例一本实用新型的陶瓷罩结构的主视图(含两静触头);

24.图5是实施例一图4的b-b剖视图;

25.图6是实施例一本实用新型的高压直流继电器的分解示意图;

26.图7是实施例一本实用新型的高压直流继电器的俯视图;

27.图8是实施例一图7是的c-c剖视图;

28.图9是实施例二本实用新型的陶瓷罩结构的分解示意图(含两静触头);

29.图10是实施例二本实用新型的陶瓷罩结构的俯视图(含两静触头);

30.图11是实施例二图10的d-d剖视图;

31.图12是实施例二本实用新型的陶瓷罩结构的主视图(含两静触头);

32.图13是实施例二图12的e-e剖视图;

33.图14是实施例三本实用新型的陶瓷罩结构的分解示意图(含两静触头);

34.图15是实施例三本实用新型的陶瓷罩结构的俯视图(含两静触头);

35.图16是实施例三图15的f-f剖视图;

36.图17是实施例三本实用新型的陶瓷罩结构的主视图(含两静触头);

37.图18是实施例三图17的g-g剖视图;

38.图19是实施例三图17的h-h剖视图;

39.图20是实施例四本实用新型的陶瓷罩结构的分解示意图(含两静触头);

40.图21是实施例四本实用新型的陶瓷罩结构的俯视图(含两静触头);

41.图22是实施例四图21的i-i剖视图;

42.图23是实施例四本实用新型的陶瓷罩结构的主视图(含两静触头);

43.图24是实施例四图23的j-j剖视图;

44.图25是实施例四图23的k-k剖视图。

具体实施方式

45.在本技术的描述中,除非另有说明,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

46.请参见图1-图3所示,本实用新型的一种灭弧磁路内置的陶瓷罩结构,包括陶瓷罩1 和灭弧磁路,陶瓷罩1具有顶壁和四周围壁,陶瓷罩1的顶壁穿设有多个静触头4,具体,静触头4的数量为两个,但不局限于此,在其它实施例中,所述静触头的数量为四个等。两个静触头4沿陶瓷罩1的长度方向排布。所述灭弧磁路包括至少一组吹弧组件,每组吹弧组件分别包括一个或多个永磁体2;所述陶瓷罩1内部设有接触腔11和一个或多个放置腔12,放置腔12位于接触腔11旁侧,且放置腔12和接触腔11之间设有隔墙13;所述两个静触头4的底部分别进入接触腔11内,所述放置腔12内容纳有永磁体2。

47.本实施例中,所述吹弧组件的数量为一组,所述永磁体2的数量为两个,两个永磁体2 沿所述陶瓷罩1的长度方向排布,所述两个静触头4位于所述两个永磁体2之间。所述永磁体的数量不局限于两个,在其它实施例中,所述永磁体的数量为一个或多于两个。所述放置腔12的数量为两个,两个放置腔12与所述两个永磁体2一一对应。具体,两个放置腔12 与所述接触腔11沿陶瓷罩1的长度方向排布,所述接触腔11位于两个放置腔12之间。所述放置腔12的位置、形状及尺寸与所述永磁体2位置、形状及尺寸适配。在其它实施例中,所述放置腔的数量为一个,该放置腔呈四周封闭或开放式,并围绕所述接触腔。

48.本实施例中,所述隔墙13的厚度小于所述陶瓷罩1的四周围壁的厚度,在不影响陶瓷罩钎焊的情况下,能够缩短永磁体到触点起弧点的距离,使磁吹起弧的磁场强度更强。

49.本实施例中,所述永磁体2固定于所述放置腔12内,且所述永磁体2与所述放置腔12 的固定方式包括过盈配合、点胶固定、由预设部件提供支撑中的一种或几种的组合。所述预设部件包括所述陶瓷罩1底端连接的框片5和/或所述永磁体2底端设置的支撑部。

50.本实施例中,所述两个静触头4分别与所述陶瓷罩1的顶面设置的两个焊接平台6一一钎焊连接。

51.本实用新型的一种灭弧磁路内置的陶瓷罩结构,其陶瓷罩1采用分腔设计,形成所述接触腔11和放置腔12,放置腔12用于容纳所述永磁体2,使得本实用新型一方面可以将永

磁体2与接触腔11隔开,避免电弧直接打到永磁体2上,影响永磁体2的磁性,另一方面本实用新型实现了灭弧磁路内置方式,缩短了永磁体2到触点起弧点的距离,使磁吹起弧的磁场强度增强,灭弧效果更好,从而使触点燃弧时间更短,触点磨损轻微,寿命次数更长。此外,灭弧磁路采用内置式,减少了外界环境的氧化、腐蚀,使灭弧磁路的电镀成本降低,且灭弧磁路的使用寿命更长。特别的,所述两个永磁体2沿陶瓷罩1的长度方向排布,使整个陶瓷罩1的长度尺寸明显大于现有技术的陶瓷罩的长度尺寸,从而补充了陶瓷罩1在长度方向上的两端用于点胶支持的平台缺口,降低了点胶时漏胶、产品绝缘性能下降的失效风险。

52.请参见图1-图8所示,本实用新型的一种高压直流继电器,包括动触头9、推动杆部件10、线圈7和动铁芯8,还包括如上述本实用新型所述的灭弧磁路内置的陶瓷罩结构,所述动触头9位于陶瓷罩1内,且所述动触头9的两端分别与两个静触头4相对应,推动杆部件10顶部与所述动触头9活动相连接,推动杆部件10的底部与所述动铁芯8相固定,所述动铁芯8配合在所述线圈7中,所述线圈7位于所述陶瓷罩1下方。

53.本实用新型还包括轭铁板60,该轭铁板60设置在所述框片5与所述线圈7之间,所述轭铁板60中部套装有静铁芯20,所述静铁芯20与动铁芯8之间设置有反力弹簧30,所述推动杆部件106穿过所述静铁芯20和反力弹簧30。

54.本实施例中,本实用新型还包括u字形轭铁40,所述线圈7位于所述u字形轭铁40 中,且所述u字形轭铁40的底部中间设有伸入所述线圈7中的导磁筒50,该导磁筒50内活动套装有所述动铁芯8。

55.本实施例中,本实用新型外壳70和底座80,所述外壳70的底端与底座80卡扣连接,并围成一壳腔,所述陶瓷罩1、灭弧磁路、轭铁板60、u字形轭铁40位于所述壳腔中,所述两静触头4的顶部分别位于所述外壳70的上端外。所述外壳70对所述u型轭铁夹2进行上限位和外限位,所述外限位即为:所述u型轭铁夹2在外壳70的内侧面的限位下,不可沿陶瓷罩1的长度向外的方向移动。

56.本实用新型的一种高压直流继电器,有关所述陶瓷罩结构的构造等,请参照前面对其描述部分,此处不再赘述。

57.实施例二

58.请参见图9-图13所示,本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,其与上述实施例一的区别在于:所述吹弧组件还包括两个轭铁夹3,两个轭铁夹3分别一一容纳于所述两个放置腔12内,所述两个永磁体2分别配合在相应的轭铁夹3内侧。所述轭铁夹3能够增强永磁体2的磁场,减少磁力线外漏。

59.本实施例中,所述两个轭铁夹3分别呈u字形,且两个轭铁夹3的开口端相对设置。所述永磁体2依靠自身的磁性与轭铁夹3的内侧面磁性相吸,具体,所述永磁体2配合在轭铁夹3的中部内侧,但不局限于此。所述放置腔12的形状与所述轭铁夹3的形状适配。在其它实施例中,所述轭铁夹呈l字形或一字形等。

60.实施例三

61.请参见图14-图19所示,本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,其与上述各实施例的区别在于:所述吹弧组件的数量为多组,多组吹弧组件沿所述陶瓷罩1的长度方向排布,且每组吹弧组件分别包括两个永磁体2,每组吹弧组件的两个永磁体2分别沿所述陶瓷罩1的宽度方向排布。所述静触头4与吹弧组件一一对应,每个静触

头 4分别位于相应的吹弧组件的两个永磁体2之间。具体,所述静触头4、两个静触头4沿陶瓷罩1的长度方向排布;所述吹弧组件的数量分别为两组。

62.本实施例中,所述放置腔12的数量为四个,两组吹弧组件共有四个永磁体2,四个放置腔12与四个永磁体2一一对应。所述放置腔12的位置、形状及尺寸与所述永磁体2位置、形状及尺寸适配。在其它实施例中,所述放置腔的数量为两个,两个放置腔与所述两组吹弧组件一一对应,每组吹弧组件的两个永磁体分别容纳于同一个放置腔,两个放置腔分别呈u 字形,两个放置腔的开口端相对。在其它实施例中,所述放置腔的数量为一个,该放置腔呈四周封闭或开放式,并围绕所述接触腔,所述四个永磁体容纳于同一个放置腔。

63.实施例四

64.请参见图20-图25所示,本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,其与上述实施例三的区别在于:所述放置腔12的数量为两个,两个放置腔12沿所述陶瓷罩的长度方向排布,且两个放置腔12分别呈u字形,两个放置腔12的开口端相对。

65.本实施例中,所述两组吹弧组件还分别包括一个轭铁夹3,所述轭铁夹3的形状与所述放置腔12的形状适配。所述吹弧组件与所述放置腔12一一对应,每组吹弧组件的两个永磁体2和轭铁夹3分别容纳于同一个放置腔12,且每组吹弧组件的两个永磁体2分别配合于轭铁夹3的内侧,具体,每组吹弧组件的两个永磁体2分别配合于轭铁夹3相对的两边内侧。

66.本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,未涉及部分均与现有技术相同或可采用现有技术加以实现。

67.上述实施例仅用来进一步说明本实用新型的一种灭弧磁路内置的陶瓷罩结构及高压直流继电器,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1