一种适用于高铁电缆自动压接机构的制作方法

1.本实用新型涉及电缆加工领域,尤其涉及一种适用于高铁电缆自动压接机构。

背景技术:

2.在电缆端子的压接过程中,所需用到的装置包括压接模具和压紧装置,压接模具内设有上模具和下模具,将电缆端子的料带置于下模具内后,由压紧装置推动上模具朝向下模具挤压,完成对电缆端子的压接作业。但不同的电缆端子对于压接后的尺寸厚度有不同要求,由此需要对上模具和下模具之间的距离进行调整。通常的调整方式是通过旋转上模具处的旋钮来对上模具和下模具之间的距离进行调整,但该调整尺寸的范围需要结合操作人员的熟练度,调整次数因人而异,且容易发生调整失误导致批量不良。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种能够智能调整,调整精准的适用于高铁电缆自动压接机构。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种适用于高铁电缆自动压接机构,包括控制器、升降台和压接装置,所述压接装置设于升降台上侧,所述压接装置用于与压接模具上端连接;所述升降台包括安装平台、滑座、楔形滑块、固定外框和移动电机;所述固定外框上侧设有滑动口,所述滑座设于滑动口内并沿固定外框高度方向移动;所述滑座上侧设有安装平台,所述安装平台用于锁付压接模具下端;所述滑座下侧设有与楔形滑块相适配的第一滑槽,所述楔形滑块与第一滑槽移动配合,所述楔形滑块的一端与移动电机连接;所述控制器与移动电机、压接装置电连接。

5.进一步地,所述安装平台和滑座上设有连通的第一落料口;所述楔形滑块中部设有沿其长度方向的第二落料口,所述第二落料口与第一落料口相对。

6.进一步地,所述楔形滑块上侧沿其长度方向设有多个注油孔。

7.进一步地,还包括固定底座,所述固定底座两侧设有定位块;所述固定外框两侧对应定位块设有与之相适配的定位槽。

8.进一步地,所述固定底座中部沿其长度方向设有第二滑槽,所述楔形滑块的下侧与第二滑槽移动配合。

9.进一步地,所述楔形滑块两侧设有沿其长度方向的第三滑槽;所述固定底座对应第三滑槽设有压块;所述压块抵压第三滑槽侧壁。

10.进一步地,所述固定底座远离移动电机的一端设有原点传感器;所述楔形滑块远离移动电机一端设有与原点传感器对应的感应端;所述原点传感器与控制器电连接。

11.进一步地,还包括模具锁紧结构,所述模具锁紧结构包括推动杆、凸轮、推动块、抵接块和压紧支架;所述安装平台上一侧设有压紧支架,所述压紧支架上设有压紧槽,所述推动杆上套设有凸轮,所述推动杆设于压紧支架上侧,所述凸轮朝向压紧槽转动;所述推动杆靠近安装平台的一端设有推动块,所述安装平台上设有抵接块,所述抵接块与推动块在推

动杆长度方向的投影重合。

12.本实用新型的有益效果在于:由控制器控制的升降平台来对压接模具的上下模具之间的距离进行精准调整,代替人工操作,提高加工效率;具体地,通过移动电机推动楔形滑块移动,进而顶升与楔形滑块配合的滑座及安装平台,进而使压接模具的下端(下模具)上下移动。

附图说明

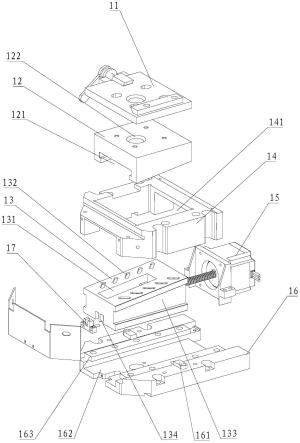

13.图1为本实用新型具体实施方式的适用于高铁电缆自动压接机构的结构示意图;

14.图2为本实用新型具体实施方式的适用于高铁电缆自动压接机构的升降台的结构示意图;

15.图3为本实用新型具体实施方式的适用于高铁电缆自动压接机构的升降台的爆炸图;

16.图4为本实用新型具体实施方式的适用于高铁电缆自动压接机构的模具锁紧结构的爆炸图。

17.标号说明:

18.1、升降台;11、安装平台;

19.12、滑座;121、第一滑槽;122、第一落料口;

20.13、楔形滑块;131、第二落料口;132、注油孔;133、第三滑槽;134、感应端;

21.14、固定外框;141、滑动口;15、移动电机;

22.16、固定底座;161、定位块;162、第二滑槽;163、压块;

23.17、原点传感器;

24.2、压接装置;

25.3、模具锁紧结构;31、推动杆;32、凸轮;33、推动块;34、抵接块;35、压紧支架;351、压紧槽。

具体实施方式

26.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

27.请参照图1至图4,一种适用于高铁电缆自动压接机构,包括控制器、升降台1和压接装置2,所述压接装置2设于升降台1上侧,所述压接装置2用于与压接模具上端连接;所述升降台1包括安装平台11、滑座12、楔形滑块13、固定外框14和移动电机15;所述固定外框14上侧设有滑动口141,所述滑座12设于滑动口141内并沿固定外框14高度方向移动;所述滑座12上侧设有安装平台11,所述安装平台11用于锁付压接模具下端;所述滑座12下侧设有与楔形滑块13相适配的第一滑槽121,所述楔形滑块13与第一滑槽121移动配合,所述楔形滑块13的一端与移动电机15连接;所述控制器与移动电机15、压接装置2电连接。

28.从上述描述可知,本实用新型的有益效果在于:由控制器控制的升降平台来对压接模具的上下模具之间的距离进行精准调整,代替人工操作,提高加工效率;具体地,通过移动电机15推动楔形滑块13移动,进而顶升与楔形滑块13配合的滑座12及安装平台11,进而使压接模具的下端(下模具)上下移动。

29.进一步地,所述安装平台11和滑座12上设有连通的第一落料口122;所述楔形滑块13中部设有沿其长度方向的第二落料口131,所述第二落料口131与第一落料口122相对。

30.由上述描述可知,由于压接过程中会将电缆端子的废料压落,通过设置安装平台11和滑座12的第一落料口122及楔形滑块13的第二落料口131,方便废料的排出。

31.进一步地,所述楔形滑块13上侧沿其长度方向设有多个注油孔132。

32.由上述描述可知,通过在注油孔132内注入润滑油,保证楔形滑块13与滑座12移动配合的顺畅。

33.进一步地,还包括固定底座16,所述固定底座16两侧设有定位块161;所述固定外框14两侧对应定位块161设有与之相适配的定位槽。

34.由上述描述可知,固定底座16作为与机台等固定面连接的固定结构,而固定外框14与之配合后,在后期维护检修时无需将整体装置从机台拆卸,仅需解除固定外框14与固定底座16的配合即可;由定位块161和定位槽的配合,实现固定外框14和固定底座16的安装定位。

35.进一步地,所述固定底座16中部沿其长度方向设有第二滑槽162,所述楔形滑块13的下侧与第二滑槽162移动配合。

36.由上述描述可知,通过固定底座16的第二滑槽162与楔形滑块13的下侧的移动配合,确保楔形滑块13在移动方向上的准确位移。

37.进一步地,所述楔形滑块13两侧设有沿其长度方向的第三滑槽133;所述固定底座16对应第三滑槽133设有压块163;所述压块163抵压第三滑槽133侧壁。

38.由上述描述可知,通过压块163与楔形滑块13的第三滑槽133配合,在起到移动导向的作用的同时能够压紧楔形滑块13,避免其上下移动。

39.进一步地,所述固定底座16远离移动电机15的一端设有原点传感器17;所述楔形滑块13远离移动电机15一端设有与原点传感器17对应的感应端134;所述原点传感器17与控制器电连接。

40.由上述描述可知,由原点传感器17与楔形滑块13的感应端134的配合,以对楔形滑块13的移动距离以及由移动距离变化产生的高度距离变化的数据进行记录,以便于对压接模具内上下模具之间的距离进行精准调整。

41.进一步地,还包括模具锁紧结构3,所述模具锁紧结构3包括推动杆31、凸轮32、推动块33、抵接块34和压紧支架35;所述安装平台11上一侧设有压紧支架35,所述压紧支架35上设有压紧槽351,所述推动杆31上套设有凸轮32,所述推动杆31设于压紧支架35上侧,所述凸轮32朝向压紧槽351转动;所述推动杆31靠近安装平台11的一端设有推动块33,所述安装平台11上设有抵接块34,所述抵接块34与推动块33在推动杆31长度方向的投影重合。

42.由上述描述可知,当压接模具置于安装平台11上后,推动推动杆31,使得推动块33将压接模具朝向抵接块34推动;当压接模具移动至对应安装位后,将凸轮32转动,使得凸轮32转入压紧槽351内并与压紧槽351内壁相抵,此时压接模具被推动块33和抵接块34夹紧,由此实现压接模具的固定。

43.参照图1至图4,本实用新型的实施例一为:

44.本实用新型的应用场景:在现有的电缆端子的压接工艺中,需要操作人员根据成型厚度对压接模具的上模具和下模具之间的距离进行调整,调整方式是通过旋转上模具处

的旋钮来对上模具和下模具之间的距离进行调整,但该调整尺寸的范围需要结合操作人员的熟练度,调整次数因人而异。

45.如图1至图4所示,本实施例的适用于高铁电缆自动压接机构,包括控制器、升降台1、模具锁紧结构3和压接装置2,所述压接装置2设于升降台1上侧,所述压接装置2用于与压接模具上端连接,即与压接模具的上模具连接。

46.如图1至图3所示,所述升降台1包括安装平台11、滑座12、楔形滑块13、固定外框14、移动电机15、固定底座16。

47.如图3所示,所述固定外框14上侧设有滑动口141,所述滑座12设于滑动口141内并沿固定外框14高度方向移动;所述滑座12上侧设有安装平台11,所述安装平台11用于锁付压紧模具下端,即压紧模具的下模具;所述滑座12下侧设有与楔形滑块13相适配的第一滑槽121,所述楔形滑块13与第一滑槽121移动配合,所述楔形滑块13的一端与移动电机15连接,所述楔形滑块13上侧沿其长度方向设有多个注油孔132;所述控制器与移动电机15、压接装置2电连接。

48.所述安装平台11和滑座12上设有连通的第一落料口122;所述楔形滑块13中部设有沿其长度方向的第二落料口131,所述第二落料口131与第一落料口122相对。

49.所述固定底座16两侧设有定位块161;所述固定外框14两侧对应定位块161设有与之相适配的定位槽。所述固定底座16中部沿其长度方向设有第二滑槽162,所述楔形滑块13的下侧与第二滑槽162移动配合。所述楔形滑块13两侧设有沿其长度方向的第三滑槽133;所述固定底座16对应第三滑槽133设有压块163;所述压块163抵压第三滑槽133侧壁。

50.所述固定底座16远离移动电机15的一端设有原点传感器17;所述楔形滑块13远离移动电机15一端设有与原点传感器17对应的感应端134;所述原点传感器17与控制器电连接。

51.如图2和图4所示,所述模具锁紧结构3包括推动杆31、凸轮32、推动块33、抵接块34和压紧支架35;所述安装平台11上一侧设有压紧支架35,所述压紧支架35上设有压紧槽351,所述推动杆31上套设有凸轮32,所述推动杆31设于压紧支架35上侧,所述凸轮32朝向压紧槽351转动;所述推动杆31靠近安装平台11的一端设有推动块33,所述安装平台11上设有抵接块34,所述抵接块34与推动块33在推动杆31长度方向的投影重合。

52.本实用新型的工作原理:首先将压接模具的上模具与压接装置2连接,将下模具由模具锁紧结构3与安装平台11固定;此后将料架上的电缆端子料架置入压接模具的上模具、下模具之间,由压接装置2带动上模具朝向下模具移动,完成一次压接;而后取下压紧后的电缆端子通过检测仪器对其尺寸进行检测,如不符合尺寸范围,则相应地在控制器处输入调整数值;此后由控制器驱动移动电机15移动,使得楔形滑块13移动,进而带动滑座12、安装平台11及压接模具的下模具上下移动,调整上模具和下模具之间的距离,以实现准确压接。

53.综上所述,本实用新型提供的一种适用于高铁电缆自动压接机构,由控制器控制的升降平台来对压接模具的上下模具之间的距离进行精准调整,代替人工操作,提高加工效率;具体地,通过移动电机推动楔形滑块移动,进而顶升与楔形滑块配合的滑座及安装平台,进而使压接模具的下端上下移动。

54.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是

利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1