耐高温绝缘铜排结构、动力电池及车辆的制作方法

1.本实用新型属于动力电池模组技术领域,具体涉及一种耐高温绝缘铜排结构、动力电池及车辆。

背景技术:

2.动力电池中铜排连接着电池模组、高压元器件、高压接插件等零件,在高压盒内的铜排通常不需要绝缘处理,但在其余外露区域,需要在铜排表面覆盖绝缘层以满足安全要求。现有技术中,铜排绝缘层通常采用浸塑、浸粉、热缩套管等方式,这些材料正常工作温度一般在100℃上下,但在电芯发生热失控时,瞬时温度可达1000℃,这种条件下铜排将会绝缘失效,存在短路进而发生电池起火的风险;行业内存在将陶瓷复合硅胶带等耐高温材料缠绕在铜排外表面,两端用胶带或塑料卡子固定的方式,但在高温下,胶会碳化,高温材料极易从铜排表面散落,绝缘性能依然无法保证。如何在高温下保持铜排绝缘能力是本次发明主要解决的问题。

3.因此,有必要开发一种新的耐高温绝缘铜排结构、动力电池及车辆。

技术实现要素:

4.本实用新型的目的在于提供一种耐高温绝缘铜排结构、动力电池及车辆,在高温下也能保持铜排的绝缘能力。

5.本实用新型所述的一种耐高温绝缘铜排结构,包括铜排本体和设置在铜排本体两端的连接部,所述铜排本体外沿其长度方向交错设有第一耐高温绝缘体和第二耐高温绝缘体;

6.所述第一耐高温绝缘体从内到外依次为铁氟龙层、锡箔层和pvc层;

7.所述第二耐高温绝缘体从内到外依次为铁氟龙层和pvc层。

8.可选地,每个第一耐高温绝缘体的长度范围为20mm~30mm,因锡箔层具有导电性能,将第一耐高温绝缘体的长度设置在20mm~30mm之间,以增加浸塑吸附性,使pvc液体能够附着在铜排表面上,同时还能够降低铜排与金属件导通的风险。

9.可选地,每个第二耐高温绝缘体的长度范围为50mm~80mm,能够降低铜排与金属件导通的风险。

10.可选地,所述铜排本体包括铜芯,铜芯的外表面设有电镀哑镍层,能够有效防止铜扩散。

11.可选地,所述电镀哑镍层的厚度大于6μm,能够满足导电要求和接触电阻要求。

12.可选地,所述铁氟龙层采用铁氟龙胶带缠绕在铜排上,工艺简单。

13.可选地,所述铁氟龙胶带以大于二分之一的重叠量搭接缠绕在铜排上,能够全覆盖铜排本体的外表面,具有较好的绝缘效果。

14.可选地,所述锡箔层采用锡箔纸,该锡箔纸缠绕在铁氟龙胶带的外表面上,工艺简单。

15.第二方面,本实用新型所述的一种动力电池,采用如本实用新型所述的耐高温绝缘铜排结构。

16.第三方面,本实用新型所述的一种车辆,采用如本实用新型所述的动力电池。

17.本实用新型具有以下优点:本实用新型通过在铜排本体外设置第一耐高温绝缘体和第二耐高温绝缘体,其中,第一耐高温绝缘体从内到外依次为铁氟龙层、锡箔层和pvc层;第二耐高温绝缘体从内到外依次为铁氟龙层和pvc层,故具有较好的耐高温绝缘性能,即使在高温下也能够保持铜排的绝缘能力,从而有效防止了动力电池在发生热失控时出现短路的风险。

附图说明

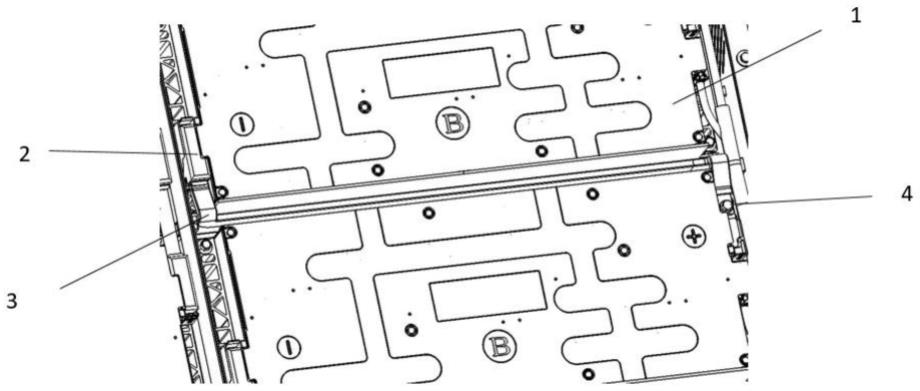

18.图1是本实施例中铜排与电池模组固定的结构示意图。

19.图2是本实施例中铜排本体的结构示意图。

20.图3是本实施例中缠绕铁氟龙胶带的铜排结构示意图。

21.图4是本实施例中缠锡箔纸的铜排结构示意图。

22.图5是本实施例中浸塑后的铜排结构立体图。

23.图6是图5中沿a-a线的截面图。

24.图7是图5中沿b-b线的截面图。

25.图中:1、电池模组,2、绝缘帽,3、铜排总成,4、六角法兰面螺栓,5、铜排本体,6、铁氟龙层,7、锡箔层,8、pvc层。

具体实施方式

26.以下将结合附图对本实用新型进行详细的说明。

27.如图1至图7所示,本实施例中,一种耐高温绝缘铜排结构,包括铜排本体5和设置在铜排本体5两端的连接部,所述铜排本体5外沿其长度方向交错设有第一耐高温绝缘体和第二耐高温绝缘体;所述第一耐高温绝缘体从内到外依次为铁氟龙层6、锡箔层7和pvc层8;所述第二耐高温绝缘体从内到外依次为铁氟龙层6和pvc层8。

28.本实施例中,如图1所示,所述耐高温绝缘铜排结构用于连接两个电池模组1,通过两颗六角法兰面螺栓4固定于两个电池模组1的正负极上,安装点区域(即连接部)用绝缘帽2固定防护。该耐高温绝缘铜排结构的周围是箱体横梁等金属件,最小间隙不超过10mm,设置在铜排本体5外的第一耐高温绝缘体和第二耐高温绝缘体有效降低了电池模组1内电芯喷发时导致电池短路起火的风险。

29.如图2所示,铜排本体5包括铜芯,铜芯的外表面设有电镀哑镍层,铜芯选用t2y2原材料制成,工艺采用一体式冲压结构,基于实际工况的最大持续电流要求,为保证铜排温升在一定范围内,铜芯的截面积为15mm

×

3mm,且表面设有电镀哑镍层,为满足导电要求和接触电阻要求,电镀哑镍层的厚度大于6μm。

30.如图3所示,所述铁氟龙层6采用铁氟龙胶带缠绕在铜排上。本实施例中,将电镀后的铜排本体5用25mm宽的铁氟龙胶带从端头缠起,以大于二分之一的重叠量搭接缠绕在铜排上,铁氟龙胶带应与铜排紧密粘接,不得有明显间隙、褶皱,折弯处不得有凸起,最后利用金属片压平铁氟龙胶带。此外,对于直线型的铜排本体5可采用自动缠绕机缠绕,以提高工

艺效率。

31.如图4所示,浸塑pvc8工艺烘烤温度可达200℃,由于铁氟龙胶带的外表面不易吸附pvc的特性,在高温下,铜排的pvc层8开裂的不良率高,为此,需要在铁氟龙层6的外表面缠绕锡箔纸,使pvc液体能够附着在铜排表面上。但锡箔纸的外表面具有导电性质,为了降低铜排与金属件导通的风险,锡箔纸需局部固定于铁氟龙层6的外表面上,即铁氟龙层6外一部分设置锡箔层7,一部分不设置锡箔层7。

32.本实施例中,将第一耐高温绝缘体的长度设置为20mm~30mm较为适宜,将第二耐高温绝缘体的长度设置为50mm~80mm较为适宜,这种设置方式能够有效降低铜排与金属件导通的风险。

33.加工时,首先将铁氟龙胶带缠绕在铜排本体5的外表面上,再通过锡箔纸局部固定在铁氟龙胶带的外表面,以增加浸塑吸附性,最后通过浸塑工艺将pvc附着在锡箔纸和铁氟龙胶带的表面,形成pvc层8。

34.在高温下铁氟龙胶带的背胶会发生碳化,故仅靠锡箔纸无法完全固定铁氟龙胶带,存在松散的风险。为此,还需浸塑pvc,以形成pvc层8;pvc层8的外观光滑亮丽,除了能满足基本的绝缘性能外,在高温下,即使铁氟龙胶带的背胶发生碳化后,pvc层8也具有紧固铁氟龙胶带的作用,保证其绝缘性能。

35.本实施例中,一种动力电池,采用如本实施例中所述的耐高温绝缘铜排结构。

36.本实施例中,一种车辆,采用如本实施例中所述的动力电池。

37.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1