一种软包锂电池极耳结构的制作方法

1.本实用新型涉及电池技术领域,更具体地说,涉及一种软包锂电池极耳结构。

背景技术:

2.目前锂离子电池作为新能源地一种,广泛地运用在动力汽车,移动设备上。有利于缓解传统化石能源所带来的污染问题。现阶段大多数电池从工艺上分为卷绕电池和软包电池,在现有的软包锂离子电池生产技术中,进行极耳超声焊接时,为保护极耳在焊接时不被焊点伤害,因此软包电池在极耳焊正负极需要加入保护片,而保护片在使用时往往需要针对不同电池大小,进行适当尺寸的裁剪,这增加了相应设备和人力的使用。并且在极耳超声焊接时,一般极耳和裸电芯都固定在工装上,但是保护片无固定工装,需要人工放置在极耳上。一方面手工放置可能导致保护片的位置偏差,容易造成焊接不良;另一方面也存在对焊接操作人员造成挤压风险的可能。因此,需要针对保护片对极耳结构进行改善,来解决以上问题。

3.经检索,中国专利cn113451712a公开了一种极耳结构、电池、极耳焊接方法及其装置,其中,极耳结构包括依次层叠设置的极耳、箔材和保护片,然后通过焊洞使极耳、箔材和保护片焊接在一起。该申请中仍然是通过放置的方式将保护片设置在极耳与箔材上。中国专利cn104681877a公开了一种动力电池极芯、动力电池及其制备方法,该专利涉及的是卷绕电池中保护片的设置情况。该专利中正极片、隔膜及负极片叠置后,卷绕形成动力电池极芯,最后在规定的极片上焊接保护片将极耳的多层金属箔焊接为一体。该申请中也是采用单独设置保护片方式焊接金属箔,不利用保护片的定位。

技术实现要素:

4.1.实用新型要解决的技术问题

5.本实用新型提供一种软包锂电池极耳结构,通过将保护片和导电片连接在一起,焊接时将保护片折弯到焊接面即可,无需使用固定保护片的工装,解决现有操作中采用人工放置保护片以及保护片折弯时会对导电片造成损坏的问题。

6.2.技术方案

7.为达到上述目的,本实用新型提供的技术方案为:

8.一种软包锂电池极耳结构,包括导电片,所述导电片的一侧边延伸出保护片,所述导电片与极柄固定连接,保护片向极柄折弯后,保护片压在极柄上;对于导电片与保护片位于同一侧的表面,当导电片表面未与保护片对齐时,连接处设有过渡面。

9.进一步,所述过渡面为圆弧面。

10.进一步,所述导电片由极耳胶分为上导电片和下导电片,所述下导电片通过导电片第二面与极柄连接;保护片折弯并压在极柄上后,所述导电片、极柄和保护片通过超声焊连接,并形成连接面,所述保护片覆盖连接面。

11.进一步,所述保护片与下导电片连接后,保护片的保护片第一面与导电片第一面

位于同一平面上。

12.进一步,所述保护片与下导电片连接后,保护片位于导电片第一面与第二面之间。

13.进一步,所述保护片与下导电片连接后,保护片的保护片第二面与导电片第二面位于同一平面上。

14.进一步,所述保护片向极柄折弯后,保护片的自由端位于极柄第一侧边与下导电片第一边之间。

15.进一步,所述自由端上的边缘两角为圆角。

16.进一步,所述保护片厚度范围10-50μm,长度为10-50mm,宽度为2-6mm。

17.进一步,所述导电片厚度范围为0.1~1.6mm。

18.3.有益效果

19.采用本实用新型提供的技术方案,与已有的公知技术相比,具有如下有益效果:

20.(1)本实用新型的一种软包锂电池极耳结构,导电片的一侧边延伸出保护片,使导电片和保护片一体连接,导电片与极柄连接时,设备工装仅对导电片与极柄连接进行定位即可,无需在人工放置保护片且对保护片再进行定位,仅仅折弯保护片,使其覆盖在导电片与极柄连接的连接面即可,操作方便。

21.(2)本实用新型的一种软包锂电池极耳结构,导电片和保护片在连接处,导电片的相应位置处设置过渡面,提高导电片在折弯处的抗剪性,使保护片折弯时,避免导电片会造成损伤,进而避免折弯处的电荷集中情况。

22.(3)本实用新型的一种软包锂电池极耳结构,保护片位于导电片第一面和第二面之间,可以使不同厚度的保护片适应不同厚度的导电片,能够减小保护片和导电片的连接误差,降低对保护片和导电片连接机构的精度要求,从而节约人力和物力。

附图说明

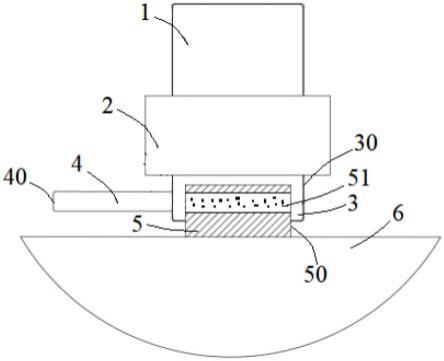

23.图1为本实用新型连接极柄示意图;

24.图2为本实用新型保护片折弯示意图;

25.图3为本实用新型结构示意图;

26.图4为本实用新型实施例一中a-a面中保护片与下导电片连接放大示意图;

27.图5为本实用新型实施例二中a-a面中保护片与下导电片连接放大示意图;

28.图6为本实用新型实施例三中a-a面中保护片与下导电片连接放大示意图。

29.示意图中的标号说明:1、上导电片;2、极耳胶;3、下导电片;30、第一边;31、导电片第一面;32、导电片第二面;33、圆弧面;4、保护片;40、自由端;41、保护片第一面;42、保护片第二面;5、极柄;50、极柄第一侧边;51、连接面;6、极片。

具体实施方式

30.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

31.实施例一

32.如图1至图3所示,一种软包锂电池极耳结构,包括导电片,导电片的一侧边延伸出保护片4,导电片与极柄5固定连接,极柄5位于导电片上方,极柄5由极片6未涂敷区箔材冲切而成,保护片4向极柄5折弯位于极柄5表面,超声焊接保护片覆盖极柄5区域形成连接面

51;本实施例中,焊接时保护片4位于极柄5表面,避免极柄5与超声焊头直接接触,减少了及焊接时焊头对极片的损伤。

33.为了避免保护片4折弯时会损害到导电片,对于导电片与保护片4位于同一侧的表面,当导电片表面未与保护片4对齐时,连接处设有过渡面,该过渡面为圆弧面33。当然过渡面并不局限于为圆弧面,也可以是曲面,或其他形式,只要能够起到避免导电片损伤的作用即可。

34.本实施例中,导电片由极耳胶2分为上导电片1和下导电片3,其中下导电片3通过导电片第二面32与极柄5超声焊连接。

35.下导电片3与极柄5连接的一面为导电片第二面32,下导电片3与极柄5相对的一面为导电片第一面31。对于保护片4,与导电片第一面31位于同一侧的表面为保护片第一面41,与导电片第二面32位于同一侧的表面为保护片第二面42。如图4中,本实施例中,保护片4与下导电片3连接后,保护片4的保护片第一面41与导电片第一面31位于同一平面上。由于,保护片第二面42未与导电片第二面32对齐,因此圆弧面33设置在连接处的导电片第二面32上,圆弧面33朝向靠近导电片的方向弯曲。

36.在尺寸上,由于保护片4折弯后要覆盖连接面51,因此,保护片4的长度要求需要满足,保护片4向极柄5折弯后,保护片4的自由端40位于极柄第一侧边50与下导电片第一边30之间。保护片4厚度范围10-50μm,长度为10-50mm,宽度为2-6mm;导电片厚度范围为0.1~1.6mm。具体尺寸根据电芯大小不同,由工艺进行设定。本实施例中,保护片4厚度为20μm,长度为20mm,宽度为3mm;导电片厚度0.5mm。需要说明的是,为避免软包锂电池极耳叠片时,折弯后保护片4的自由端对导电片造成损伤,在自由端40边缘两角设置为圆角,也可以为直角角或其他形状。

37.本实施例中,通过将保护片4和导电片一体化连接,无需导电片焊接前的人工放置保护片的过程,提高了工作及操作效率。通过翻折将保护片压在极柄5上,有利于固定保护片的具体位置,提高焊接的便捷度,减少固定保护片工作或人力的使用,并且有利于提高焊接合格率。

38.实施例二

39.本实施例中,一种软包锂电池极耳结构的形式与实施例一中一致,仅在保护片4与下导电片3连接位置不同。如图5,本实施例中,保护片4与下导电片3连接后,保护片4位于导电片第一面31与第二面32之间。保护片第一面41和保护片第二面42均不与下导电片3的表面对齐,因此圆弧面33分别设置在连接处的导电片第一面31和导电片第二面32上。其中位于导电片第一面31处,也就是保护片4折弯的外侧,圆弧面33朝向远离导电片的方向弯曲;位于导电片第二面32处,也就是保护片4折弯的内侧,圆弧面33朝向靠近导电片的方向弯曲。

40.实施例三

41.本实施例中,一种软包锂电池极耳结构的形式与实施例一中一致,仅在保护片4与下导电片3连接位置不同。如图6,本实施例中,保护片4与下导电片3连接后,保护片4的保护片第二面42与导电片第二面32位于同一平面上。由于,保护片第一面41未与导电片第一面31对齐,因此圆弧面33设置在连接处的导电片第一面31上,圆弧面33远离导电片的方向弯曲。

42.最后需要说明的时,实施例一、实施例二以及实施例三中,虽然说明了每个圆弧面33的弯曲方向,位于保护片4折弯的内侧时,圆弧面33朝向靠近导电片的方向弯曲;位于保护片4折弯的外侧时,圆弧面33朝向远离导电片的方向弯曲。但是这只是圆弧面33弯曲的最优方式,圆弧面33的弯曲并不局限于此,圆弧面33可以向任意方向弯曲,位于保护片4折弯的内侧时,圆弧面33也可以朝向远离导电片的方向弯曲,同样的,位于保护片4折弯的外侧时,圆弧面33也可以朝向靠近导电片的方向弯曲。

43.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1