模组限位装置及模组堆叠工装的制作方法

1.本实用新型涉及电池技术领域,尤其涉及一种电池模组堆叠的模组限位装置及模组堆叠工装。

背景技术:

2.模组限位装置的目的是在电池模组堆叠时对电芯进行定位。

3.现有技术中,一般的电池模组堆叠方式是将多个电芯通过串联组成模组。在多个电芯串联组成模组的过程中,需要对多个电芯进行定位整形,并将其压缩至指定距离,完成模组堆叠。

4.常见的电池模组堆叠工装中需要对电芯进行定位,模组限位装置用于对电芯定位,现有技术中的模组限位装置通常以电芯底边和侧边定位,控制进给距离,但在电池模组堆叠过程中,电池模组限位装置定位精度不高,不能保证电芯间隙,导致经常会出现模块之间错位,压缩距离不准的现象,在堆叠后会出现较多的拆解返工的情况。

5.同时现有技术中,电池模组堆叠时,大多需要图像传感器测量电芯长度,计算理论中心,设备投入成本高。

6.因此,有必要提供一种新型的模组限位装置及模组堆叠工装以解决现有技术中存在的上述问题。

技术实现要素:

7.本实用新型的目的在于提供一种模组限位装置,可以单独对每个电芯极柱进行定位,同时直接保证电芯间隙。

8.为实现上述目的,本实用新型的所述模组限位装置,包括气缸、至少一个滑杆、若干个压缩机构和底板,

9.所述底板上等距设置有若干个凹槽,所述凹槽用于放置电芯,所述压缩机构和所述凹槽一一对应,所述压缩机构设置在所述凹槽内,所述压缩机构包括滑块和至少一个弹簧,所述弹簧的一端固定在所述凹槽的壁上,所述弹簧的另一端固定在所述滑块上,所述滑杆贯穿若干个所述凹槽,所述滑块固定在所述滑杆上,所述气缸用于带动所述滑杆运动,所述滑杆用于带动所述滑块挤压所述弹簧,所述弹簧用于推动所述滑块挤压电芯。

10.本实用新型的所述电池绑带支架的模组限位装置的有益效果在于:

11.所有的所述滑块都间接连接在所述气缸上,堆叠电芯时,所述气缸打开,所述气缸带动所述滑杆,所述滑块在所述滑杆的带动下压缩所述弹簧增大所述滑块与所述凹槽的壁之间的空间,将电芯放入所述凹槽内,所述气缸关闭时,所述凹槽内的所述弹簧将所述滑块顶回来,所述滑块推动电芯极柱与所述凹槽的壁贴合完成电芯极柱的定位,所述模组限位装置可以单独对每个极柱进行定位,定位精度更高;所述模组限位装置可以直接保证电芯间隙,不需要机器人去精准定位放置电芯,节约成本。

12.可选地,当包括一个所述滑杆时,所述滑杆固定在所述气缸的活塞轴上。

13.可选地,当包括至少两个所述滑杆时,所述模组限位装置还包括固定板,所述固定板固定在所述气缸的活塞轴上,所述滑杆间隔均匀的固定在所述固定板上。

14.可选地,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m大于0 且为整数,n大于或等于m,所述弹簧和所述滑杆一一对应,所述弹簧套接在所述滑杆上。

15.可选地,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m大于0 且为整数,所述弹簧间隔的固定在所述滑块上,所述滑杆穿过相邻所述弹簧形成的间隙,用于保障每个所述弹簧受到的压力相同。

16.可选地,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m大于0 且为整数,n《m,其中n个所述弹簧与n个所述滑杆一一对应,n个所述弹簧套接在n个所述滑杆上,剩下的m-n个所述弹簧间隔的固定在所述滑块上,所述滑杆穿过相邻所述弹簧形成的间隙,用于保障每个所述弹簧受到的压力相同。

17.可选地,所述滑块上设置有贯穿孔,所述贯穿孔的孔口处设置有固定件,所述滑杆依次穿过所述固定件和所述贯穿孔,所述固定件固定在所述滑杆上。

18.本实用新型还提供一种模组堆叠工装,包括对中装置、下压装置和两个如上所述的模组限位装置,

19.所述对中装置包括第一侧板、第二侧板和双向丝杆,所述第一侧板和所述第二侧板平行设置,所述双向丝杆用于带动所述第一侧板和所述第二侧板同步向中间或向两侧运动,所述底板固定在所述第一侧板或所述第二侧板上,固定在所述第一侧板上的所述模组限位装置和固定在所述第二侧板上的所述模组限位装置成镜像对称;

20.所述下压装置用于承载电芯并下压电芯以保证电芯模组底部平整度。

21.可选地,所述对中装置还包括第一支撑部和第二支撑部,所述第一支撑部的一端固定在所述第一侧板背离所述模组限位装置的一侧上,所述第一支撑部的另一端螺纹连接在所述双向丝杆的一端,所述第二支撑部的一端固定在所述第二侧板背离所述模组限位装置的一侧上,所述第二支撑部的另一端螺纹连接在所述双向丝杆的另一端上,所述双向丝杆在电机作用下转动带动所述第一支撑部和所述第二支撑部同步向中间或向两侧运动以带动固定在所述第一侧板上的所述模组限位装置和固定在所述第二侧板上的所述模组限位装置同步向中间或向两侧运动。

22.可选地,所述下压装置包括至少一个压条、承重板、至少一个连接板和至少一个锁紧机构,所述承重板用于承载电芯,所述压条用于接触电芯,所述连接板的一端分别垂直固定在所述承重板上,所述连接板和所述锁紧机构相对应,所述锁紧机构包括锁套和把手,所述把手活动连接在所述连接板的另一端背离电芯的一侧,所述锁套的一端活动连接在所述把手上,所述锁套的另一端套接在所述压条上,向远离所述压条的方向下压所述把手带动所述压条向下挤压电芯。

附图说明

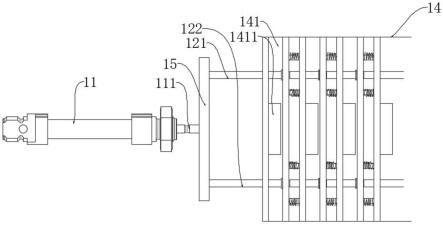

23.图1为本实用新型实施例的模组限位装置的整体结构示意图;

24.图2为本实用新型实施例的模组堆叠工装的凹槽结构放大示意图;

25.图3为本实用新型实施例的模组堆叠工装的整体结构的左视示意图;

26.图4为本实用新型实施例的模组堆叠工装的对中装置的直线导轨结构左视示意

图;

27.图5为本实用新型实施例的模组堆叠工装的对中装置的直线导轨结构右视示意图;

28.图6为本实用新型实施例的模组堆叠工装的对中装置的双向丝杆结构左视示意图;

29.图7为本实用新型实施例的模组堆叠工装的整体结构第一角度示意图;

30.图8为本实用新型实施例的模组堆叠工装的整体结构第二角度示意图;

31.图9为本实用新型实施例的模组堆叠工装的整体结构正视示意图;

32.图10为本实用新型实施例的模组堆叠工装的第一锁紧子机构的整体结构示意图。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

34.针对现有技术存在的问题,本实用新型的实施例提供了一种模组限位装置,本实用新型的所述模组限位装置,包括气缸、至少一个滑杆、若干个压缩机构和底板。

35.一些实施例中,所述底板上等距设置有若干个凹槽,所述凹槽用于放置电芯,所述压缩机构和所述凹槽一一对应,所述压缩机构设置在所述凹槽内,所述压缩机构包括滑块和至少一个弹簧,所述弹簧的一端固定在所述凹槽的壁上,所述弹簧的另一端固定在所述滑块上,所述滑杆贯穿若干个所述凹槽,所述滑块固定在所述滑杆上,所述气缸用于带动所述滑杆运动,所述滑杆用于带动所述滑块挤压所述弹簧,所述弹簧用于推动所述滑块挤压电芯。

36.图1为本实用新型实施例的模组限位装置的整体结构示意图。参照图1,所述模组限位装置包括气缸11、两个滑杆、若干个压缩机构13和底板14,所述底板14上等距设置有若干个凹槽141,所述压缩机构13和所述凹槽141一一对应,所述压缩机构13设置在所述凹槽141内,所述压缩机构13包括一个滑块和四个弹簧,所述凹槽141内设置有定位块1411,在所述气缸11打开时,电芯极柱放置在所述定位块1411上,所述定位块1411固定在所述凹槽141内,所述定位块1411为长方体状。

37.一些实施例中,当包括至少两个所述滑杆时,所述模组限位装置还包括固定板,所述固定板固定在所述气缸的活塞轴上,所述滑杆间隔均匀的固定在所述固定板上。

38.参照图1,所述模组限位装置还包括固定板15,所述气缸11包括活塞轴111,所述活塞轴111固定在所述固定板15的中点位置上,两个所述滑杆分别为第一滑杆121和第二滑杆122,所述第一滑杆121和所述第二滑杆122间隔的固定在所述固定板15背离所述活塞轴111的一面,所述第一滑杆121和所述第二滑杆 122均匀受到所述气缸11提供的力,所述第一滑

杆121和所述第二滑杆122贯穿所述凹槽141的壁,所述定位块1411位于所述第一滑杆121和所述第二滑杆 122形成的间隙中间。

39.一些实施例中,当包括一个所述滑杆时,所述滑杆固定在所述气缸的活塞轴上。

40.一些实施例中,所述滑块上设置有贯穿孔,所述贯穿孔的孔口处设置有固定件,所述滑杆依次穿过所述固定件和所述贯穿孔,所述固定件固定在所述滑杆上。

41.一些实施例中,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m 大于0且为整数,所述弹簧间隔的固定在所述滑块上,所述滑杆穿过相邻所述弹簧形成的间隙,用于保障每个所述弹簧受到的压力相同。

42.图2为本实用新型实施例的模组堆叠工装的凹槽结构放大示意图。参照图2,所述滑块131上设置有第一贯穿孔1311和第二贯穿孔1312,所述第一贯穿孔 1311和所述第一滑杆121对应,所述第二贯穿孔1312和所述第二滑杆122对应,四个所述弹簧分别为第一弹簧1321、第二弹簧1322、第三弹簧1323和第四弹簧1324,所述第一弹簧1321、所述第二弹簧1322、所述第三弹簧1323和所述第四弹簧1324依次固定在所述滑块131上,所述第一贯穿孔1311在所述第一滑杆121穿过所述第一贯穿孔1311的方向设置有第一固定件13111,所述第一固定件13111、所述第一贯穿孔1311和所述第一弹簧1321与所述第二弹簧1322 形成的间隙在同一直线上,所述第一滑杆121依次穿过所述第一固定件13111、所述第一贯穿孔1311和所述第一弹簧1321与所述第二弹簧1322形成的间隙,所述第一固定件13111的一端固定在所述滑块131上,所述第一固定件13111 的另一端固定在所述第一滑杆121上,所述第二贯穿孔1312在所述第二滑杆穿过所述第二贯穿孔1312的方向设置有第二固定件13121,所述第二固定件13121、所述第二贯穿孔1312和所述第三弹簧1323与所述第四弹簧1324形成的间隙在同一直线上,所述第二滑杆122依次穿过所述第二固定件13121、所述第二贯穿孔1312和所述第三弹簧1323与所述第四弹簧1324形成的间隙,所述第二固定件13121的一端固定在所述滑块131上,所述第二固定件13121的另一端固定在所述第二滑杆122上,所述第一弹簧1321、所述第二弹簧1322、所述第三弹簧1323和所述第四弹簧1324位于所述滑块131的同一侧,所述定位块1411位于所述滑块131的另一侧,所述滑块131受到来自所述第一滑杆121和所述第二滑杆122的力,所述第一弹簧1321、所述第二弹簧1322、所述第三弹簧1323 和所述第四弹簧1324均受到来自所述滑块131的压力,且受到的压力相同。

43.一些实施例中,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m 大于0且为整数,n大于或等于m,所述弹簧和所述滑杆一一对应,所述弹簧套接在所述滑杆上。

44.一种实施例中,所述滑杆有两个,分别为第一滑杆和第二滑杆,所述滑块上设置有第一贯穿孔和第二贯穿孔,所述第一贯穿孔和所述第一滑杆对应,所述第二贯穿孔和所述第二滑杆对应,所述弹簧有两个,分别为第一弹簧和第二弹簧,第一弹簧和第二弹簧形状大小一致且依次固定在所述滑块上,所述第一贯穿孔在所述第一滑杆穿过所述第一贯穿孔的方向设置有第一固定件,所述第一固定件上设置有第一通孔,所述第一通孔、所述第一贯穿孔和所述第一弹簧弯曲部分形成的孔在同一直线上,所述第一滑杆依次穿过所述第一通孔、所述第一贯穿孔和所述第一弹簧弯曲部分形成的孔,所述第一固定件的一端固定在所述滑块上,所述第一固定件的另一端固定在所述第一滑杆上,所述第二贯穿孔在所述第二滑杆穿过所述第二贯穿孔的方向设置有第二固定件,所述第二固定件上设置有第二通孔,所述第二通孔、所述第二贯穿孔和所述第二弹簧弯曲部分形成的孔在同一直线上,所述第

二滑杆依次穿过所述第二通孔、所述第二贯穿孔和所述第二弹簧弯曲部分形成的孔,所述第二固定件的一端固定在所述滑块上,所述第二固定件的另一端固定在所述第二滑杆上,所述第一弹簧和所述第二弹簧位于所述滑块的同一侧,所述定位块位于所述滑块的另一侧,所述滑块受到来自所述第一滑杆和所述第二滑杆的力,所述第一弹簧和所述第二弹簧均受到来自所述滑块的压力,且受到的压力相同。

45.一些实施例中,所述滑杆为n个,所述弹簧为m个,n大于0且为整数,m 大于0且为整数,n《m,其中n个所述弹簧与n个所述滑杆一一对应,n个所述弹簧套接在n个所述滑杆上,剩下的m-n个所述弹簧间隔的固定在所述滑块上,所述滑杆穿过相邻所述弹簧形成的间隙,用于保障每个所述弹簧受到的压力相同。

46.一种实施例中,所述滑杆有两个,分别为第一滑杆和第二滑杆,所述滑块上设置有第一贯穿孔和第二贯穿孔,所述第一贯穿孔和所述第一滑杆对应,所述第二贯穿孔和所述第二滑杆对应,所述弹簧有六个,分别为第一弹簧、第二弹簧、第三弹簧、第四弹簧、第五弹簧和第六弹簧,所述第一弹簧、所述第二弹簧、所述第三弹簧、所述第四弹簧、所述第五弹簧和所述第六弹簧形状大小一致且依次固定在所述滑块上,所述第一贯穿孔在所述第一滑杆穿过所述第一贯穿孔的方向设置有第一固定件,所述第一固定件上设置有第一通孔,所述第一通孔、所述第一贯穿孔和所述第二弹簧弯曲部分形成的孔在同一直线上,所述第一滑杆依次穿过所述第一通孔、所述第一贯穿孔和所述第二弹簧弯曲部分形成的孔,所述第二弹簧位于所述第一弹簧与所述第三弹簧形成的间隙中,所述第一固定件的一端固定在所述滑块上,所述第一固定件的另一端固定在所述第一滑杆上,所述第二贯穿孔在所述第二滑杆穿过所述第二贯穿孔的方向设置有第二固定件,所述第二固定件上设置有第二通孔,所述第二通孔、所述第二贯穿孔和所述第五弹簧弯曲部分形成的孔在同一直线上,所述第二滑杆依次穿过所述第二通孔、所述第二贯穿孔和所述第五弹簧弯曲部分形成的孔,所述第五弹簧位于所述第四弹簧与所述第六弹簧形成的间隙中,所述第二固定件的一端固定在所述滑块上,所述第二固定件的另一端固定在所述第二滑杆上,所述第一弹簧和所述第二弹簧位于所述滑块的同一侧,所述定位块位于所述滑块的另一侧,所述滑块受到来自所述第一滑杆和所述第二滑杆的力,所述第一弹簧、所述第二弹簧、所述第三弹簧、所述第四弹簧、所述第五弹簧和所述第六弹簧均受到来自所述滑块的压力,且受到的压力相同。

47.本实用新型的实施例还提供了一种模组堆叠工装,本实用新型的所述模组堆叠工装,包括对中装置、下压装置和两个如上所述的模组限位装置。

48.一些实施例中,所述对中装置包括第一侧板、第二侧板和双向丝杆,所述第一侧板和所述第二侧板平行设置,所述双向丝杆用于带动所述第一侧板和所述第二侧板同步向中间或向两侧运动,所述底板固定在所述第一侧板或所述第二侧板上,固定在所述第一侧板上的所述模组限位装置和固定在所述第二侧板上的所述模组限位装置成镜像对称。

49.一些实施例中,所述对中装置还包括第一支撑部和第二支撑部,所述第一支撑部的一端固定在所述第一侧板背离所述模组限位装置的一侧上,所述第一支撑部的另一端螺纹连接在所述双向丝杆的一端,所述第二支撑部的一端固定在所述第二侧板背离所述模组限位装置的一侧上,所述第二支撑部的另一端螺纹连接在所述双向丝杆的另一端上,所述双向丝杆在电机作用下转动带动所述第一支撑部和所述第二支撑部同步向中间或向两侧运动以带动固定在所述第一侧板上的所述模组限位装置和固定在所述第二侧板上的所述

模组限位装置同步向中间或向两侧运动。

50.图3为本实用新型实施例的模组堆叠工装的整体结构的左视示意图。参照图3,所述对中装置包括第一侧板21、第二侧板22、第一支撑部24、第二支撑部25和双向丝杆23,所述第一侧板21和所述第二侧板22平行设置,所述底板 14固定在所述第一侧板21或所述第二侧板22上,固定在所述第一侧板21上的所述模组限位装置和固定在所述第二侧板22上的所述模组限位装置成镜像对称。第一支撑部24包括第一平衡板241、第一直板242和第一推板243,所述第二支撑部28包括第二平衡板281、第二直板282和第二推板283,所述第一直板 242和所述第二直板282形状大小一致,所述第一直板242和所述第二直板282 相互平行且一一对应,所述第一推板243和所述第一平衡板241相互平行,所述第二推板283和所述第二平衡板281相互平行,所述第一直板242的一端间隔均匀的垂直固定在所述第一平衡板241背离所述双向丝杆23的一侧,所述第一直板242的一端的两侧均设置有第一直角三角板2421,所述第一直角三角板 2421的一条直角边固定在所述第一直板242上,所述第一直角三角板2421的另一条直角边固定在所述第一平衡板241上,所述第一直角三角板2421将所述第一直板242加强固定在所述第一平衡板241上,五块所述第一直板242的另一端垂直固定在所述第一推板243朝向所述第一平衡板241的一面上,所述第二直板282的一端间隔均匀的垂直固定在所述第二平衡板281背离所述双向丝杆 23的一侧,所述第二直板282的一端的两侧均设置有第二直角三角板2821,所述第二直角三角板2821的一条直角边固定在所述第二直板282上,所述第二直角三角板2821是另一条直角边固定在所述第二平衡板281上,所述第二直角三角板2821将所述第二直板282加强固定在所述第二平衡板281上,所述第二直板282的另一端垂直固定在所述第二推板283朝向所述第二平衡板281的一面上,所述第一直角三角板2421和所述第二直角三角板形状2821大小一致,所述第一推板243垂直固定在所述第一侧板21上,所述第二推板283垂直固定在所述第二侧板22上。

51.图4为本实用新型实施例的模组堆叠工装的对中装置的直线导轨结构左视示意图。参照图4,所述第一平衡板241的一端和所述第二平衡板281一端相对应且相互平行,所述第一平衡板241的一端背离所述第一直板242的一侧和所述第二平衡板281的一端背离所述第二直板282的一侧之间设置有第一安装板 251,所述第一安装板251靠近所述第一平衡板241的一端的一头上设置有第一直线导轨2511,所述第一直线导轨2511上设置有两个第一滑动块25111,所述第一安装板251靠近所述第二平衡板281的一端的一头上设置有第二直线导轨 2512,所述第二直线导轨2512上设置有两个第二滑动块25121,所述第一直线导轨2511和所述第二直线导轨2512位于一条直线上,所述第一平衡板241的一端固定在所述第一滑动块25111上,所述第二平衡板281的一端固定在所述第二滑动块25121上,所述对中装置包括底座26,所述第一安装板251固定在所述底座26上。

52.图5为本实用新型实施例的模组堆叠工装的对中装置的直线导轨结构右视示意图。参照图5,所述第一平衡板241的另一端和所述第二平衡板281的另一端相对应且相互平行,所述第一平衡板241的另一端背离所述第一直板242的一侧和所述第二平衡板281的另一端背离所述第二直板的一侧之间设置有第二安装板252,所述第二安装板252靠近所述第一平衡板241的另一端的一头上设置有第三直线导轨2521,所述第三直线导轨2521上设置有两个第三滑动块 25211,所述第二安装板252靠近所述第二平衡板281的另一端的一头上设置有第四直线导轨2522,所述第四直线导轨2522上设置有两个第四滑动块25221,所述第

三直线导轨2521和所述第四直线导轨2522位于一条直线上,所述第一平衡板241的另一端固定在所述第三滑动块25211上,所述第二平衡板281的另一端固定在所述第四滑动块25221上,所述第二安装板252固定在所述底座 26上。

53.图6为本实用新型实施例的模组堆叠工装的对中装置的双向丝杆结构左视示意图。参照图6,所述双向丝杆23的两端均为光滑杆面,所述底座26上设置有第一固定块261和第二固定块262,所述双向丝杆23的一端贯穿所述第一固定块261,所述双向丝杆23的另一端贯穿所述第二固定块262,所述双向丝杆 23自中点向所述第一固定块261方向的螺纹方向和所述双向丝杆23自中点向所述固定块262方向的螺纹方向相反,所述第一固定块261和所述第二固定块262 将所述双向丝杆23固定在所述底座26上,所述双向丝杆23上设置有第一连接件271和第二连接件272,所述双向丝杆23贯穿所述第一连接块271并和所述第一连接块271螺纹连接,所述第一连接件271和所述第一固定块261相邻,所述双向丝杆23贯穿所述第二连接块272并和所述第二连接块272螺纹连接,所述第二连接件272和所述第二固定块262相邻。

54.图7为本实用新型实施例的模组堆叠工装的整体结构第一角度示意图;图8 为本实用新型实施例的模组堆叠工装的整体结构第二角度示意图。参照图7和图8,所述双向丝杆23位于所述第一安装板251和所述第二安装板252中间且平行于所述第一安装板251和所述第二安装板252,所述第一平衡板241的中点位置固定在所述第一连接件271上,所述第二平衡板281的中点位置固定在所述第二连接件272上,所述双向丝杆延伸出所述第一固定块的部分连接在电机上,电极带动所述双向丝杆23转动,所述第一连接件271和所述第二连接件272 同步向中间或两侧运动,带动所述第一平衡板241和所述第二平衡板281同步向中间或两侧运动,从而使得带动所述第一推板243和所述第二推板283同步向中间或两侧运动,带动所述第一侧板21和所述第二侧板22同步向中间或两侧运动,因此位于所述第一侧板21上的所述模组限位装置和位于所述第二侧板 22上的所述模组限位装置也同步向中间或两侧运动。

55.一些实施例中,所述下压装置用于承载电芯并下压电芯以保证电芯模组底部平整度。所述下压装置包括至少一个压条、承重板、至少一个连接板和至少一个锁紧机构,所述承重板用于承载电芯,所述压条用于接触电芯,两个所述连接板相互平行,两个所述连接板的一端分别垂直固定在所述承重板上,两个所述连接板之间用于放置电芯,所述连接板和所述锁紧机构一一对应,所述锁紧机构包括锁套和把手,所述把手活动连接在所述连接板的另一端背离电芯的一侧,所述锁套的一端活动连接在所述把手上,所述锁套的另一端套接在所述压条上,向远离所述压条的方向下压所述把手带动所述压条向下挤压电芯。

56.参照图8,所述下压装置包括压条、承重板32、连接板和锁紧机构,所述压条包括第一子压条311和第二子压条312,所述第一子压条311和所述第二子压条312形状大小一致,所述连接板包括第一子连接板3311、第二子连接板3312、第三子连接板3313和第四子连接板3314,所述第一子连接板3311、所述第二子连接板3312、所述第三子连接板3313和所述第四子连接板3314形状大小一致,所述第一子连接板3311和所述第二子连接板3312位于同一平面内,所述第三子连接板3313和所述第四子连接板3314位于同一平面内,所述第一子连接板3311和所述第三子连接板3313相互平行,所述第一子连接板3311的一端和所述第三子连接板3313的一端垂直固定在所述承重板32上,所述第二子连接板3312和所述第四子连接

板3314相互平行,所述第二子连接板3312的一端和所述第四子连接板3314的一端垂直固定在所述承重板32上。锁紧机构包括第一锁紧子机构3411、第二锁紧子机构3412、第三锁紧子机构3413和第四锁紧子机构3414,所述第一锁紧子机构3411、所述第二锁紧子机构3412、所述第三锁紧子机构3413和所述第四锁紧子机构3414形状大小一致,所述第一锁紧子机构3411和所述第一子连接板3311对应,所述第二锁紧子机构3412和所述第二子连接板3312对应,所述第三锁紧子机构3413和所述第三子连接板3313 对应,所述第四锁紧子机构3414和所述第四子连接板3414对应。

57.图9为本实用新型实施例的模组堆叠工装的整体结构正视示意图。参照图9,所述第一子压条311面向所述承重板32的一面上设置有第一优力胶3111,所述承重板32面向所述第一子压条311且与所述第一子压条311对称的位置上设置有第一绝缘板321,所述第一绝缘板321上设置有第三优力胶3211,所述第一优力胶3111和所述第三优力胶3211相互平行,所述第一绝缘板321位于所述第一子连接板3311和所述第三子连接板3313之间。

58.图10为本实用新型实施例的模组堆叠工装的第一锁紧子机构的整体结构示意图。参照图10,所述第一锁紧子机构3411包括第一把手34111、第一锁套34112 和第一固定座34113,所述第一固定座34113上设置有四个第一铆钉341131和第一活动栓341132,四个所述第一铆钉341131将所述第一固定座34113固定在所述第一子连接板3311的另一端背离电芯的一侧,所述第一活动栓341132将所述第一把手34111活动连接在所述第一固定座34113上,所述第一把手34111 上设置有第二活动栓341111,所述第二活动栓341111将所述第一锁套34112的一端活动连接在所述第一把手34111上,所述第一子压条311的一端上设置有第一挂钩3112,所述第一锁套34112的另一端套接所述第一挂钩3112上,对所述第一把手34111施加一个远离所述第一子压条311的力,所述第一把手34111 绕着所述第一活动栓341131向远离所述第一子压条311的方向转动,带动所述第二活动栓341132向远离所述第一子压条311的方向移动,所述第二活动栓 341132带动所述第一锁套34113向下运动,从而使所述第一锁套34113对所述第一挂钩3112施加一个向下的压力带动所述第一优力胶3111向下挤压电芯。

59.虽然在上文中详细说明了本实用新型的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本实用新型的范围和精神之内。而且,在此说明的本实用新型可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1