高温超导缆结构的制作方法

1.本实用新型涉及超导应用技术领域,具体而言,涉及一种高温超导缆结构。

背景技术:

2.第二代高温超导体带材(rebco)具有较高的超导转变温度和载流能力以及不可逆场的优点,因此,在电力、交通、工业、医学、大科学工程等领域得到日益广泛的运用。为了进一步提高超导载流能力和电流密度,提升绝缘性能,满足实际工程大电流运用设计要求,发展出多种导体结构形式,主要包括:roebel电缆、rutherford电缆、tstc纽绞堆叠电缆、corc圆芯导体、croco纽绞导体、各项同性cicc导体等。不同的电缆、导体结构形式从提高电流密度、增强稳定性、降低交流损耗、适应各项同性、适合绕制成型等不同角度优化结构。对于核聚变装置等大型高温超导磁体,运行电流达到几十千安,对高温超导缆线采用超临界氦迫流冷却,能够使第二代高温超导带材运行电流可以提高一个数量级以上,显著降低高温超导带材的使用量。

3.现有的高温超导缆线结构导热能力较强,既能够满足大电流应用的需要,还能够实现液氦或者冷氦气对超导缆线的超低温冷却,但由于用于承载多个叠置的超导带材的基座为分体结构,分体的基座围成用于对超导带材进行冷却的冷却通道,因此还需要考虑基座的密封性问题等,因此超导缆线的结构较为复杂,导致生产效率较低。

技术实现要素:

4.本实用新型的主要目的在于提供一种高温超导缆结构,能够解决由于现有高温超导缆线的结构较为复杂,导致生产效率低的问题。

5.为了实现上述目的,根据本实用新型的一方面,提供了一种高温超导缆结构,包括:基座,基座上设置有冷却通道,冷却通道的横截面为封闭的环形或多边形;缆线组件,缆线组件安装在基座上,且位于冷却通道的一侧,缆线组件包括依次叠置的多个超导带;绝缘层,绝缘层包覆在基座和缆线组件的外周侧。

6.进一步地,基座上设置有安装槽,缆线组件安装在安装槽内,冷却通道位于安装槽的外周侧并与安装槽相隔开,安装槽和冷却通道均从基座的一端延伸至基座的另一端。

7.进一步地,安装槽为u型槽,缆线组件的顶面与u型槽开口端的端面齐平,缆线组件的底面与u型槽的底面贴合,冷却通道位于基座的与u型槽开口端相对的一侧。

8.进一步地,u型槽设置在基座的中部,u型槽的高度与基座的高度的比值为a,其取值范围为0.3≤a≤0.6。

9.进一步地,u型槽的侧壁与其所在侧的基座的侧壁之间的距离均为l1,基座的宽度为l2,l1与l2的比值为b,其取值范围为0.1≤b≤0.2。

10.进一步地,高温超导缆结构还包括密封件,密封件设置在u型槽的开口端,并与基座形成密封腔,缆线组件安装在密封腔内。

11.进一步地,缆线组件包括至少两个超导带和至少两个导热带,超导带与导热带交

替堆叠。

12.进一步地,导热带的长度和宽度与超导带的长度和宽度相同,导热带的厚度与超导带的厚度的比值为c,其取值范围为0.5≤c≤2.5。

13.进一步地,冷却通道的横截面为圆形,装入缆线组件后的基座的外轮廓为矩形。

14.进一步地,基座为一体式结构。

15.应用本实用新型的技术方案,基座上设置有冷却通道,缆线组件安装在基座上,绝缘层包覆在两者的外周侧,能够保证高温超导缆结构匝间及对地绝缘;依次叠置的多个超导带能够提高高温超导缆结构的工程电流密度;冷却通道内装有液氦等冷却介质,能够使超导带冷却到运行温度,实现对超导带的超低温冷却。另一方面,冷却通道为液氦等冷却介质提供了封闭的流通空间,无需额外增设液氦冷却容器,既能够使高温超导缆结构在真空环境中运行,降低高温超导缆结构的整体漏热,还能够降低高温超导缆结构的复杂性,简化生产过程,提高生产效率。

附图说明

16.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

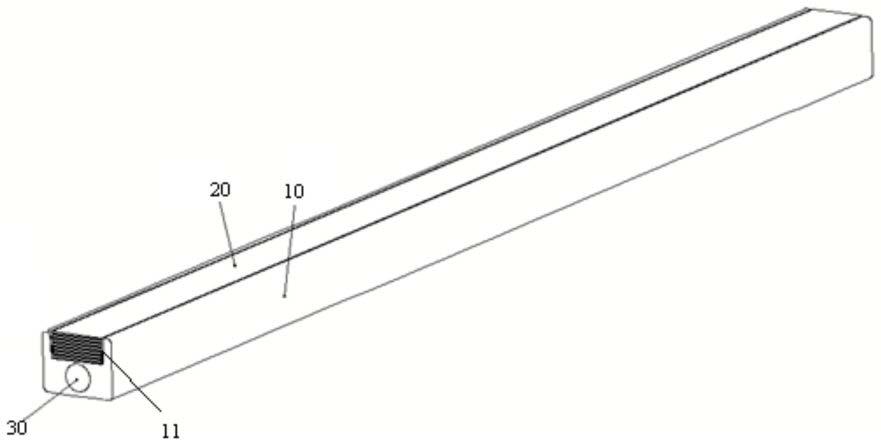

17.图1示出了本实用新型的实施例的高温超导缆结构的整体结构示意图;以及

18.图2示出了本实用新型的实施例的高温超导缆结构的截面示意图。

19.其中,上述附图包括以下附图标记:

20.10、基座;11、安装槽;20、缆线组件;30、冷却通道;40、焊锡。

具体实施方式

21.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

22.现有的一种超导线缆结构中,超导线缆结构包括堆叠超导带、骨架、液氮流入槽、绝缘层、屏蔽层以及保护外壳,骨架是分体式的结构,需要绝缘层包覆在骨架的外周,以将骨架进行固定,骨架的上下两侧的冷却通道和左右两侧的液氮流入槽共同形成嵌入空间,堆叠超导带嵌入在该嵌入空间中。由于用于冷却堆叠超导带的冷却通道是由分体的骨架围成的,除了需要绝缘层将骨架进行固定,还需要考虑骨架的密封性以及结构强度等问题,导致超导缆线的结构更为复杂,影响生产效率。

23.结合参见图1和图2所示,本实用新型提供了一种高温超导缆结构,包括:基座10,基座10上设置有冷却通道30,冷却通道30的横截面为封闭的环形或多边形;缆线组件20,缆线组件20安装在基座10上,且位于冷却通道30的一侧,缆线组件20包括依次叠置的多个超导带;绝缘层,绝缘层包覆在基座10和缆线组件20的外周侧。

24.在本实施例中,基座10上设置有冷却通道30,缆线组件20安装在基座10上,并位于冷却通道30的一侧,绝缘层包覆在两者的外周侧,以保证高温超导缆结构匝间及对地绝缘,缆线组件20包括依次叠置的多个超导带,能够提高高温超导缆结构的工程电流密度,超导带的叠置层数需要根据设计运行电流计算。冷却通道30内装有液氦等冷却介质,能够实现

对超导带的超低温冷却,即能够将超导带冷却到4.2k左右的运行温度。另一方面,冷却通道30的横截面为封闭的环形或多边形,即截面必须为由线段围成的封闭图形或者由曲线围成的封闭图形,例如:圆形、椭圆形、矩形等,无需像现有技术中那样还需要考虑分体式的基座的密封问题;冷却通道30为液氦等冷却介质提供了封闭的流通空间,在使用线缆的过程中,无需额外增设液氦冷却容器,既能够使高温超导缆结构在真空环境中运行,降低高温超导缆结构的整体漏热,还能够降低高温超导缆结构的复杂性,简化生产过程,提高生产效率。

25.在本实用新型的一个实施例中,绝缘层可以选择聚酰亚胺或者玻璃丝布,基座10可以采用一体化高强度、高导热铜合金,此时,铜基体屈服强度达到320mpa,热导率达到520w/(m

·

k),超过纯铜的热导率。

26.结合参见图1和图2所示,本实用新型的一个实施例中,基座10上设置有安装槽11,缆线组件20安装在安装槽11内,冷却通道30位于安装槽11的外周侧并与安装槽11相隔开,安装槽11和冷却通道30均从基座10的一端延伸至基座10的另一端。

27.在本实施例中,安装槽11和冷却通道30均从基座10的一端延伸至基座10的另一端,既能够提高基座10的安装空间利用率,还能够保证冷却面积,进而提高冷却效率。

28.结合参见图1和图2所示,本实用新型的一个实施例中,安装槽11为u型槽,缆线组件20的顶面与u型槽开口端的端面齐平,缆线组件20的底面与u型槽的底面贴合,冷却通道30位于基座10的与u型槽开口端相对的一侧。

29.在本实施例中,多个超导带依次叠置形成柱状的缆线组件20,其截面为矩形,安装槽11为u型槽,叠置后的超导带装入u型槽内,缆线组件20的顶面与u型槽开口端的端面齐平,缆线组件20的底面与u型槽的底面贴合,缆线组件20的两个侧面采用感应焊锡的方式进行焊接,焊接后的焊锡40充满缆线组件20两侧与基座10之间的间隙,既能够使结构更紧凑,提高高温超导缆结构的稳定性,还能够增强缆线组件20与基座10之间的传热效率。

30.结合参见图1和图2所示,本实用新型的一个实施例中,u型槽设置在基座10的中部,u型槽的高度与基座10的高度的比值为a,其取值范围为0.3≤a≤0.6;u型槽的侧壁与其所在侧的基座10的侧壁之间的距离均为l1,基座10的宽度为l2,l1与l2的比值为b,其取值范围为0.1≤b≤0.2。

31.通过上述设置,能够保证基座10的结构强度,这样,在缆线组件20装入安装槽11后,基座10能够对其进行支撑并承受缆线组件20以大电流运行时的电磁力,进而保证高温超导缆结构的整体结构稳定性,能够避免高温超导缆结构因机械外力发生变形损坏,导致其失超的问题发生。

32.结合参见图1和图2所示,本实用新型的一个实施例中,密封件设置在u型槽的开口端,并与基座10形成密封腔,缆线组件20安装在密封腔内。

33.通过上述设置,能够将缆线组件20固定在基座10上,密封件可以为铜或不锈钢等金属盖板,缆线组件20装入u型槽后,将金属盖板覆盖在缆线组件20上,然后将金属盖板与u型槽的边缘进行密封焊接,以将缆线组件20固定在u型槽内。其中的密封件还可以采用其他的方式将缆线组件20固定在u型槽内,不限于上述实现方式。

34.结合参见图1和图2所示,本实用新型的一个实施例中,缆线组件20包括至少两个超导带和至少两个导热带,超导带与导热带交替堆叠。

35.在本实施例中,超导带和导热带的表面涂抹液体焊锡后交替堆叠,导热带具有良

好的导热性能,并且在低温环境下的机械性能也较为稳定,导热带设置在相邻的两个超导带之间,能够提高缆线组件20整体的结构强度,进而保证高温超导缆结构的工作稳定性。

36.在本实用新型的一个实施例中,导热带可以为铜带。

37.结合参见图1和图2所示,本实用新型的一个实施例中,导热带的长度和宽度与超导带的长度和宽度相同,导热带的厚度与超导带的厚度的比值为c,其取值范围为0.5≤c≤2.5。

38.通过上述设置,既能够保证超导带与导热带之间的接触面积,还能够使叠置后的结构更加稳定。

39.结合参见图1和图2所示,本实用新型的一个实施例中,冷却通道30的横截面为圆形,装入缆线组件20后的基座10的外轮廓为矩形。

40.在本实施例中,基座10为规则的柱形结构,基座10的一侧设置有与缆线组件20结构相适配的安装槽11,圆柱形的冷却通道30设置在安装槽11的下方,基座10、安装槽11以及冷却通道30的结构简单,方便进行加工,能够大幅度提高生产效率。

41.在本实用新型的一个实施例中,冷却通道30可以为铜管,以嵌入的方式安装在基座10上。

42.结合参见图1和图2所示,本实用新型的一个实施例中,基座10为一体式结构。

43.在本实施例中,基座10为一体式结构,并通过一体成型工艺制造形成,结构稳定性更高,另外,一体式的结构能够减少装配步骤,简化装配过程,进而能够提高整个高温导缆结构的装配效率。

44.从以上的描述中,可以看出,本实用新型的上述的实施例实现了如下技术效果:基座上设置有冷却通道,缆线组件安装在基座上,绝缘层包覆在两者的外周侧,能够保证高温超导缆结构匝间及对地绝缘;依次叠置的多个超导带能够提高高温超导缆结构的工程电流密度;冷却通道内装有液氦等冷却介质,能够使超导带冷却到运行温度,实现对超导带的超低温冷却。另一方面,冷却通道为液氦等冷却介质提供了封闭的流通空间,无需额外增设液氦冷却容器,既能够使高温超导缆结构在真空环境中运行,降低高温超导缆结构的整体漏热,还能够降低高温超导缆结构的复杂性,简化生产过程,提高生产效率。

45.显然,上述所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

46.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

47.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1