基于剥离衬底的半导体功率分立器件的制作方法

1.本实用新型涉及半导体功率分立器件技术领域,尤其涉及基于剥离衬底的半导体功率分立器件。

背景技术:

2.现有半导体器件大部分以正装形势制造,在其封装过程中需要进行单独的打线,以此来连接芯片各个电极和封装引脚,存在一定的虚焊的可能性;

3.此外,正装结构的半导体功率分立器件在制造过程中为了承载等大的电流,各个金属电极相对会有较厚的厚度,存在金属使用量过多而造成成本过大的问题,同时无形中也浪费较多的资源;

4.另外,正装结构的半导体功率分立器件存在不同芯片在封装支架的设计不同的问题,因此需要进行单独的开模,模具的费用会很高,造成其成本过大,同时比较难实现支架的标准化;

5.另外,正装结构的半导体功率分立器件也存在芯片散热效率低的问题,极大的影响了器件的性能。

技术实现要素:

6.本实用新型的一个优势在于提供一种基于剥离衬底的半导体功率分立器件,其中器件的一面可以通过源极结构和漏极结构两个电极贴片设置在支架上,仅在另外一面的金属基板电极端进行打线连接,极大的减少了焊线的数量,进而极大的减小了打线虚焊的可能性。

7.本实用新型的一个优势在于提供一种基于剥离衬底的半导体功率分立器件,由于源极结构和漏极结构在器件的一面,而栅极结构在器件的另一面,同等电流下源极结构和漏极结构之间的距离可以缩短,使整个器件的面积减小,相同晶圆范围内器件的数量就可以相应的增加,进而能够有效降低成本,此外,由于面积减小,尤其在一些使用空间受限的地方同样能够使用,适用范围更加广泛。

8.本实用新型的一个优势在于提供一种基于剥离衬底的半导体功率分立器件,其中源极结构和漏极结构可以直接贴片到封装支架上,进而可以大大降低另一面的金属基板的厚度,不仅能够减少贵金属的使用量,节约资源,同时还可以降低器件的制造成本,同时还可以减少器件整体的电阻,降低电阻内耗,从整体上提升器件的性能。

9.本实用新型的一个优势在于提供一种基于剥离衬底的半导体功率分立器件,该器件可以实现统一标准化设计,不用再为不同形式的器件或者芯片单独设计支架模具,极大的减少了封装的成本。

10.本实用新型的一个优势在于提供一种基于剥离衬底的半导体功率分立器件,其中不管是将金属基板贴片到封装支架上,还是将另外一面的源极结构和漏极结构贴片到封装支架上,相对于原有的衬底结构,均能够极大的提高器件的散热性能。

11.为达到本实用新型以上至少一个优势,第一方面,本实用新型提供一种基于剥离衬底的半导体功率分立器件,包括:

12.外延层,其中所述外延层具有相对设置的第一表面和第二表面;

13.栅极层,被设置于所述外延层的所述第一表面,其中所述栅极层包括栅极结构、第一钝化层结构和金属基板,其中所述栅极结构靠近所述第一表面,所述第一钝化层结构相对的设置在所述栅极结构的两侧,并在远离所述外延层的端部凸出所述栅极结构,所述金属基板位于所述栅极结构和所述第一钝化层结构的另一端;

14.功能层,被设置于所述外延层的所述第二表面,其中所述功能层包括并列设置在所述第二表面的第二钝化层结构、源极结构和漏极结构,其中所述第二钝化层结构介于所述源极结构和所述漏极结构之间,以隔绝所述源极结构和所述漏极结构。

15.根据本实用新型一实施例,所述第一钝化层结构的厚度为0.8um~1.5um。

16.根据本实用新型一实施例,所述栅极结构的厚度为0.05um~0.2um。

17.根据本实用新型一实施例,所述第二钝化层结构的厚度为0.8um~1um。

18.根据本实用新型一实施例,所述源极结构和所述漏极结构的厚度相等,并均大于或者等于2um。

19.根据本实用新型一实施例,所述外延层包括u-gan层和algan层,其中所述u-gan层靠近所述栅极层,所述algan层靠近所述功能层。

20.第二方面,本实用新型还提供了一种用于制造前述基于剥离衬底的半导体功率分立器件的方法,包括首先在所述外延层的所述第一表面成型所述栅极层,然后在所述外延层的所述第二表面成型所述功能层,其中,成型所述栅极层的方法包括以下步骤:

21.s110,在所述外延层的所述第一表面生长或者沉积钝化层,其中所述钝化层的厚度为0.8um~1.5um;

22.s120,采用湿法hf方式腐蚀或者干法icp工艺刻蚀靠近中间位置的钝化层至所述外延层,去除光刻胶,并进行清洗处理,在去除光刻胶部分的两侧形成所述第一钝化层结构;

23.s130,在已去除光刻胶的部分利用pvd工艺制作栅极电极,然后进行大气环境下的rta 550℃~650℃快速退火处理,最后进行p-ohmic接触工艺形成所述栅极结构,其中所述栅极结构的厚度为0.05um~0.2um;

24.s140,利用绑定工艺绑定所述金属基板,最终形成所述栅极层;

25.其中,成型所述功能层的方法包括以下步骤:

26.s210,剥离带有衬底的半导体功率器件的衬底;

27.s220,采用icp刻蚀工艺刻蚀所述半导体功率器件的缓冲层,至显露出所述外延层;

28.s230,在所述外延层的表面进行s&d光刻,并进行处理,形成所述源极结构和所述漏极结构;

29.s240,生长或者沉积钝化层,刻蚀所述源极结构和所述漏极结构处的钝化层,然后去除光刻胶,进行清洗处理,形成隔绝在所述源极结构和所述漏极结构之间的所述第二钝化层结构。

30.根据本实用新型一实施例,在步骤s110中,通过pecvd法生长sio2、sionx或者

sionx形成所述钝化层,或者通过sputter、pvd或者teos沉积形成所述钝化层。

31.根据本实用新型一实施例,在步骤s210中,采用激光剥离工艺剥离所述衬底,或者采用湿法腐蚀工艺腐蚀去除所述衬底,其中湿法腐蚀溶液为按预定比例混合的hno3、ch3cooh和hf混合液。

32.根据本实用新型一实施例,在步骤s230中,所述处理包括:先采用icp进行cl2刻蚀,然后再用pvd工艺依次蒸镀电极ni/au/ni/au,然后进行left-off工艺,最后进行有机清洗后置于n2中进行1~5l/min的rta退火,其中退火时间为4.5min~5.5min。

33.本实用新型的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

附图说明

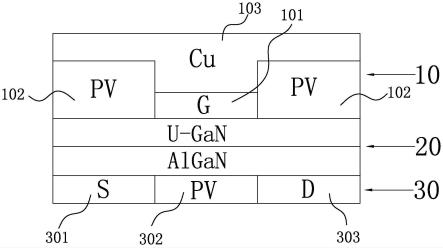

34.图1示出了本技术一较佳实施例基于剥离衬底的半导体功率分立器件的主视结构示意图。

35.图2示出了本技术中步骤s210和步骤s220的变化示意图。

36.附图标记:10-栅极层,101-栅极结构,102-第一钝化层结构,103-金属基板,20-外延层,30-功能层,301-源极结构,302-第二钝化层结构,303-漏极结构。

具体实施方式

37.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

38.本领域技术人员应理解的是,在说明书的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,上述术语不能理解为对本实用新型的限制。

39.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

40.参考图1,依本实用新型一较佳实施例的一种基于剥离衬底的半导体功率分立器件将在以下被详细地阐述,其中所述基于剥离衬底的半导体功率分立器件包括外延层20、栅极层10和功能层30。

41.其中,所述外延层20具有相对设置的第一表面和第二表面,其中所述栅极层10被设置于所述外延层20的所述第一表面,包括栅极结构101、第一钝化层结构102和金属基板103,其中所述栅极结构101,或者称之为栅极电极,或者g极靠近所述第一表面,同时,所述第一钝化层结构102相对的设置在所述栅极结构101的两侧,并在远离所述外延层20的端部凸出所述栅极结构101,其中所述金属基板103位于所述栅极结构101和所述第一钝化层结构102的另一端,能够同时起到支撑和导电的作用。

42.在一个实施例中,所述第一钝化层结构102的厚度为0.8um~1.5um,比如0.9um、1.0um、1.2um或者1.4um等,其中所述第一钝化层结构102可以是sio2、si3n4、sionx或者polyimide任意一种材质的结构。

43.在一个实施例中,所述栅极结构101的厚度为0.05um~0.2um,比如0.08um、0.1um、0.13um、0.16um或者0.18um等。一般情况下,所述栅极结构101的厚度会远远小于所述第一钝化层结构102的厚度。

44.其中,所述功能层30被设置于所述外延层20的所述第二表面,包括并列设置在所述第二表面的第二钝化层结构302、源极结构301和漏极结构303,其中所述第二钝化层结构302介于所述源极结构301和所述漏极结构303之间,以隔绝所述源极结构301和所述漏极结构303。

45.在一个实施例中,所述第二钝化层结构302的厚度为0.8um~1um,比如0.85um、0.9um或者0.95um等,其中所述第二钝化层结构302可以是sio2、si3n4、sinx、sionx或者polyimide任意一种材质的结构。

46.进一步优选地,所述源极结构301和所述漏极结构303的厚度相等,并均大于或者等于2um。

47.在一个实施例中,所述外延层20包括u-gan层和algan层,其中所述u-gan层靠近所述栅极层10,所述algan层靠近所述功能层30。

48.需要注意的是,在传统半导体功率器件中,s(源极电极)、d(漏极电极)和g(栅极电极)均位于相对衬底的另一表面的正面,需要分别对以上3个电极进行打金线引出电极。而在本技术中,剥离掉了常规半导体功率器件上的衬底,取而代之的是金属基板103,或者说是铜基板,其可以将所述功能层30贴片到封装支架上,仅需要在所述金属基板103的电极端进行打线连接,进而极大的减少了焊线的数量,减少了打线虚焊的可能;

49.另外,还值得一提的是,由于所述源极结构301和所述漏极结构303在所述外延层20的所述第二表面,而所述栅极结构101在所述外延层20的所述第一表面,这样一来,在同等电流下,所述源极结构301和所述漏极结构303之间的距离可以大大的缩小(通过减小所述第二钝化层结构的宽度实现,而在常规半导体功率器件中由于所述栅极结构的存在,无法缩减源极结构和漏极结构之间较大的距离),使得本技术提供的器件的整体面积可以得到大大的缩小,进而在晶圆内可制作的芯片器件的数量可以得到极大的增加,使得本技术提供的器件使用更加方便,适用范围更加广泛;

50.此外,以1200v20a的hemt器件为例,g电极原来需要用au达到10um的厚度,而本技术提供的器件采用金属基板103连接取代au,同时,由于源极结构301和漏极结构303可以直接贴片到封装支架上,金属基板103的厚度可以降低至2um,进而大大降低了整个器件的厚度,同时也极大的降低了器件的电阻以及电阻的消耗,提升了器件的整体性能;

51.本技术提供的器件可以使封装支架实现统一标准化,不用再为不同形式的芯片单独设计支架模具,极大的降低了封装的成本;

52.同时,本技术提供的芯片还存在两种架设方式,一种是将所述金属基板103的一面贴于封装支架上进行散热,利用金属的热传导效率优于蓝宝石、硅等衬底的热传导效率的特性,能够极大的提升器件的散热效率;另一种是将所述功能层30的一面采用倒装焊的方式直接贴于封装支架上进行散热,同样也可以利用金属的热传导效率优于蓝宝石、硅等衬

底的热传导效率的特性来极大的提升器件的散热效率,进而进一步提升器件整体的性能;

53.最后,本技术提供的器件的结构更加简单,工艺过程中更容易提高产品的良率和性能,比如,中大功率的电力电子开关器件原来g电极的线宽需要做到0.5um,而在不影响电力电子开关性能的情况下,本技术提供的器件中g电极的线宽可以做到1um。

54.第二方面,本实用新型还提供了一种用于制造前述基于剥离衬底的半导体功率分立器件的方法,包括首先在所述外延层的所述第一表面成型所述栅极层,以在后续成型所述功能层时能够给所述外延层提供支撑,然后在所述外延层的所述第二表面成型所述功能层,其中,成型所述栅极层的方法包括以下步骤,结合图2:

55.s110,在所述外延层的所述第一表面生长或者沉积钝化层,其中所述钝化层的厚度为0.8um~1.5um,比如0.9um、1.0um、1.2um或者1.4um等,其中,在生长时,所述第一钝化层可以是sio2、si3n4、sinx、sionx或者polyimide任意一种材质的结构,其通过pecvd的工艺方式进行生长,其中,在沉积时,可以通过sputter、pvd或者teos沉积sio2形成;

56.s120,采用湿法hf或者bhf方式腐蚀或者干法icp工艺采用cf4、sf6或者c4f8刻蚀靠近中间位置的钝化层至所述外延层,去除光刻胶,并进行清洗处理,比如o2-plasma和spm工艺,在去除光刻胶部分的两侧形成所述第一钝化层结构;

57.s130,在已去除光刻胶的部分利用pvd工艺制作栅极电极(比如ni/au=20nm/20nm),然后进行大气环境下的rta 550℃~650℃快速退火处理,一般是600℃5min快速退火处理,最后进行p-ohmic接触工艺形成所述栅极结构,其中所述栅极结构的厚度为0.05um~0.2um,比如0.08um、0.1um、0.13um、0.16um或者0.18um等。一般情况下,所述栅极结构的厚度会远远小于所述第一钝化层结构的厚度;

58.s140,利用绑定工艺绑定所述金属基板,最终形成所述栅极层,其中在绑定工艺中,首先pvd工艺蒸发ni/pt/au/cu=20nm/50nm/200/50nm,再利用cuso4溶液电镀20um,然后另取一片500um cu,最后利用绑定工艺将其与器件表面的第一钝化层结构和栅极结构绑定在一起;

59.其中,成型所述功能层的方法包括以下步骤:

60.s210,剥离带有衬底的半导体功率器件的衬底,其衬底可以是蓝宝石衬底,也可以是si衬底;

61.s220,采用icp刻蚀工艺cl2+bcl3刻蚀所述半导体功率器件的缓冲层,至显露出所述外延层,比如在buffer layer层为50nm厚度,而u-gan层为1um厚度时,刻蚀深度为1.05um;

62.s230,在所述外延层的表面进行s&d光刻,并进行处理,形成所述源极结构和所述漏极结构;

63.s240,生长或者沉积钝化层,刻蚀所述源极结构和所述漏极结构处的钝化层,其生长或者沉积的方式如步骤s110所示,然后去除光刻胶,进行清洗处理,其去除光刻胶然后进行清洗处理的方式如步骤s120所示,形成隔绝在所述源极结构和所述漏极结构之间的所述第二钝化层结构。

64.在一个实施例中,在步骤s210中,采用激光剥离工艺剥离所述衬底,或者采用湿法腐蚀工艺腐蚀去除所述衬底,其中湿法腐蚀溶液为按预定比例混合的hno3、ch3cooh和hf混合液,比如hno3:ch3cooh:hf=1:3:6。

65.进一步优选地,在步骤s230中,所述处理包括:先采用icp进行cl2刻蚀,然后再用pvd工艺依次蒸镀电极ni/au/ni/au=50nm/50nm/50nm/500nm,然后进行left-off工艺,最后进行有机清洗后置于n2中进行1~5l/min(比如1.5、2、3、3.5或者4l/min)的rta退火,其中退火时间为4.5min~5.5min,优选为5min。

66.需要说明的是,本实用新型中用语“第一、第二”仅用于描述目的,不表示任何顺序,不能理解为指示或者暗示相对重要性,可将这些用语解释为名称。

67.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的优势已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1