一种铝塑膜自动组装机构的制作方法

1.本实用新型涉及软包锂电池加工装置技术领域,特别涉及一种铝塑膜自动组装机构。

背景技术:

2.软包锂电池在加工时,需要将极片加工成型,然后铝塑膜冲压裁切成型,然后将铝塑膜包覆在基片外侧,极片上的两个极耳外漏与铝塑膜外侧,再进行铝塑膜周边的热封并预留电解液注入口,将电解液注入后,再进行封口操作,而在铝塑膜与极片机组装过程中,铝塑膜通常为人工折叠包装,然后将需要热封的边缘放入热封机下方进行热封,该操作实际上需要耗费较多的时间,铝塑膜较软,在包覆极片的过程需要对准位置,热封时也需进行对位,整体工序耗时较长,而且加工精度不高。

技术实现要素:

3.本实用新型的目的是提供一种铝塑膜自动组装机构以解决背景技术中提及问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种铝塑膜自动组装机构,包括工作台、组装治具、翻转驱动装置和下压装置;所述组装治具包括底座、固定座和翻转座;所述固定座固定在底座上;所述固定座上方设有定位槽;所述定位槽的左端具有开口;所述定位槽内设有若干第一吸附孔;所述定位槽内的前侧、后侧以及右侧均安装有长条形的热封块;前侧或后侧的所述热封块与右侧的热封块之间预留有一个缺口;所述翻转座的右端与固定座的左端铰接;所述翻转座上设有与热封块位置相对应的安装槽;所述安装槽内安装有支撑块;所述翻转座上设有若干第二吸附孔;所述翻转驱动装置安装在工作台上且位于组装治具的后侧;所述翻转驱动装置的动力输出端与翻转座连接;所述下压装置设置在固定座一侧,用于将固定座与翻转座压紧。

6.对本实用新型的进一步描述,所述翻转驱动装置包括箱壳、电机和转盘;所述箱壳固定在工作台上;所述电机安装在箱壳内且动力输出端伸出箱壳前侧与转盘连接;所述转盘的一侧与翻转座的后侧固定连接。

7.对本实用新型的进一步描述,所述下压装置包括支架、气缸和压头;所述支架固定在工作台上;所述气缸安装在支架上方且动力输出端与压头连接;所述压头位于固定座上方。

8.对本实用新型的进一步描述,后侧的所述热封块与右侧的热封块接触;所述缺口位于前侧的热封块与右侧热封块之间。

9.对本实用新型的进一步描述,所述固定座的前侧设有第一气嘴接口;所述固定座内设有与第一吸附孔以及第一气嘴接口连通的第一气流道;所述翻转座前侧设有第二气嘴接口;所述翻转座内设有与第二吸附孔以及第二气嘴接口连通的第二气流道。

10.对本实用新型的进一步描述,所述第二气嘴接口位于翻转座前侧的右部。

11.对本实用新型的进一步描述,所述翻转座的左端设有定位凸柱;所述固定座的右

端设有与定位凸柱配合的定位凹槽。

12.对本实用新型的进一步描述,所述定位凸柱前后分布设置两个。

13.本实用新型的有益效果为:

14.铝塑膜上冲出凹坑,凹坑部位放置在固定座上通过三个热封块定位,边缘位于热封块上方,铝塑膜的右部则位于翻转座上方,通过第一吸附孔与第二吸附孔吸附固定铝塑膜,将极片放置在铝塑膜的凹坑上,翻转驱动装置驱动翻转座翻转至固定座上方,下压装置再将翻转座压紧在固定座上,此时铝塑膜则包覆在极片外周,第一吸附孔与第二吸附孔停止吸附,支撑块将铝塑膜的边缘压紧在热封块上,然后通过热封块对铝塑膜的边缘加热进行热封,热封块上预留了缺口,以便于后续注入电解液,热封完成后,下压装置与翻转驱动装置再依次复位,将产品取出,完成软包锂电池铝塑膜的组装,该方式工作效率高,加工方便,稳定性高。

附图说明

15.图1是本实用新型铝塑膜与极片的结构图;

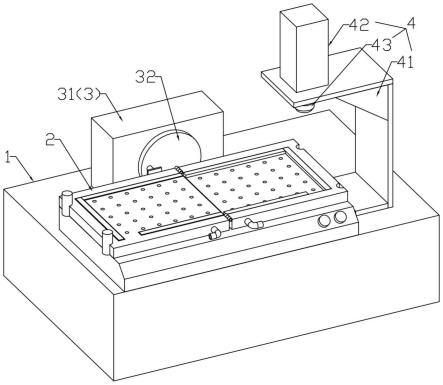

16.图2是本实用新型的整体结构图;

17.图3是本实用新型组装治具的结构图;

18.图4是本实用新型组装治具上安装铝塑膜与极片的结构图;

19.图5是本实用新型的工作状态图。

具体实施方式

20.以下结合附图对本实用新型进行进一步说明:

21.如图1-5所示,一种铝塑膜自动组装机构,包括工作台1、组装治具2、翻转驱动装置3和下压装置4;所述组装治具2包括底座21、固定座22和翻转座23;所述固定座22固定在底座21上;所述固定座22上方设有定位槽221;所述定位槽221的左端具有开口2201,该开口2201的设置便于铝塑膜100的放置与翻折;所述定位槽221内设有若干第一吸附孔2212;所述定位槽221内的前侧、后侧以及右侧均安装有长条形的热封块222;前侧或后侧的所述热封块222与右侧的热封块222之间预留有一个缺口2202;所述翻转座23的右端与固定座22的左端铰接;所述翻转座23上设有与热封块222位置相对应的安装槽231;所述安装槽231内安装有支撑块232;所述翻转座23上设有若干第二吸附孔233;所述固定座22的前侧设有第一气嘴接口223;所述固定座22内设有与第一吸附孔2212以及第一气嘴接口223连通的第一气流道;所述翻转座23前侧设有第二气嘴接口234;所述翻转座23内设有与第二吸附孔233以及第二气嘴接口234连通的第二气流道;第一气嘴接口223与第二气嘴接口234通过气管与真空发生装置连接,以提供负压吸附产品,本设计中,第二气嘴接口234位于靠近固定座22的一侧,从而翻转座23转动时,可以降低第二气嘴接口234的转动幅度;由于固定座22是固定不动的,因此将热封块222设置在固定座22内,便于接电控制其加热;所述翻转驱动装置3安装在工作台1上且位于组装治具2的后侧;所述翻转驱动装置3的动力输出端与翻转座23连接;所述下压装置4设置在固定座22一侧,用于将固定座22与翻转座23压紧;铝塑膜100上冲有与极片200配合的凹坑101,通过将凹坑101部位放置在固定座22上并通过三个热封块222定位,边缘位于热封块222上方,铝塑膜100的右部则位于翻转座23上方,通过支撑块232

支撑铝塑膜100右部的边缘,然后通过第一吸附孔2212与第二吸附孔233吸附固定铝塑膜100,将极片200放置在铝塑膜100的凹坑101上,翻转驱动装置3驱动翻转座23翻转至固定座22上方,此时铝塑膜100则包覆在极片200外周,支撑块232将铝塑膜100的边缘压紧在热封块222上,然后下压装置4再将翻转座23压紧在固定座22上,提供压紧力,为铝塑膜100边缘的热封提供基础,第一吸附孔2212与第二吸附孔233停止吸附,然后通过热封块222对铝塑膜100的边缘加热进行热封,热封块222上预留了缺口2202,以便于后续注入电解液,热封完成后,下压装置4与翻转驱动装置3再依次复位,将产品取出,完成软包锂电池铝塑膜100的组装,该方式工作效率高,加工方便,稳定性高。

22.所述翻转驱动装置3包括箱壳31、电机和转盘32;所述箱壳31固定在工作台1上;所述电机安装在箱壳31内且动力输出端伸出箱壳31前侧与转盘32连接;所述转盘32的一侧与翻转座23的后侧固定连接,电机驱动转盘32转动,转盘32带动翻转座23进行翻转运动。

23.所述下压装置4包括支架41、气缸42和压头43;所述支架41固定在工作台1上;所述气缸42安装在支架41上方且动力输出端与压头43连接;所述压头43位于固定座22上方,翻转座23翻转至固定座22上方后,气缸42驱动压头43往下运动,顶触在翻转座23上方,将翻转座23压紧在固定座22上。

24.本设计中,后侧的所述热封块222与右侧的热封块222接触;所述缺口2202位于前侧的热封块222与右侧热封块222之间。

25.所述翻转座23的左端设有定位凸柱235;所述固定座22的右端设有与定位凸柱235配合的定位凹槽224,在翻转座23翻转后,通过定位凸柱235与定位凹槽224配合,以提高翻转后的定位精度,本设计中定位凸柱235前后分布设置两个。

26.以上所述并非对本新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1