复合集流体的制作方法

1.本实用新型涉及电池技术领域,特别是涉及复合集流体。

背景技术:

2.复合集流体由多层结构复合而成,因其具有高安全性、良好的导电性等特性,成为锂离子电池最具潜力的新型集流体材料。

3.锂离子电池在长期的充放电过程中,集流体表面的金属层会被电池中的有机电解质腐蚀。导致金属层与电极活性材料之间结合力较弱的问题。另外,被腐蚀的金属还会污染电解液,甚至破坏电极结构。金属层的腐蚀产物也会损害复合集流体表面性能和导电性,甚至限制电极材料的电化学性能。

4.目前大多是采用表面改性技术来提高集流体的耐腐蚀性,例如在集流体上涂覆碳材料涂层。然而,表面改性技术虽然可以提高金属层的耐蚀性,但传统集流体表面改性加工工艺复杂且成本高。

技术实现要素:

5.基于此,有必要针对上述表面改性技术的加工工艺复杂且成本高的问题,提供一种复合集流体。

6.一种复合集流体,包括:位于中心的基材,从所述基材的上下表面开始向外层叠沉积的金属层,所述金属层的外表面具有凹陷的粗糙形貌。

7.上述复合集流体,通过粗糙形貌可优化金属层的微观组织、表面结构和残余应力,提高正负极材料与处理后的金属层之间的结合强度,从而有效地抑制电极因长期浸泡在电解液中导致与金属层表面分离,减少金属层表面与电解液直接接触造成的腐蚀,进而有效抑制金属层在电解液中的腐蚀,相较于表面改性技术,本技术的处理工艺更为简单。

8.在其中一个实施例中,所述金属层的两端分别具有与第一侧面和第二侧面,所述金属层的第一侧面与基材连接,所述粗糙形貌位于所述金属层的第二侧面上。

9.在上述实施例中,通过只在金属层远离基材的一面设置粗糙形貌,使加工操作更加简便。

10.在其中一个实施例中,所述金属层的厚度为3μm~8μm。

11.在上述实施例中,通过金属层保证复合集流体的导电特性。

12.在其中一个实施例中,所述粗糙形貌为规则凹陷结构,且所述规则凹陷结构为弧形凹陷结构或多边形凹陷结构中的一种。

13.在上述实施例中,凹陷结构可优化金属层的微观组织、表面结构和残余应力,有效抑制金属层在电解液中的腐蚀,且规则形貌的效果更美观。

14.在其中一个实施例中,所述弧形凹陷结构的直径为20nm~100nm。

15.在上述实施例中,当金属层的厚度为3μm~8μm时,直径为20nm~100nm的弧形凹陷结构既不会过多影响金属层的厚度,又可保证金属层的外表面具有一定凹陷度的粗糙形

貌。

16.在其中一个实施例中,所述多边形凹陷结构为矩形凹陷结构或棱形凹陷结构中的一种。

17.在上述实施例中,可通过矩形凹陷结构或棱形凹陷结构既保证粗糙形貌的美观性,又可优化金属层的微观组织、表面结构和残余应力。

18.在其中一个实施例中,所述矩形凹陷结构的宽度为20nm~200nm,所述矩形凹陷结构的深度为20nm~100nm。

19.在上述实施例中,当金属层的厚度为3μm~8μm时,宽度和深度均为20nm~200nm的矩形凹陷结构既不会过多影响金属层的厚度,又可保证金属层的外表面具有一定凹陷度的粗糙形貌。

20.在其中一个实施例中,所述棱形凹陷结构的宽度为20nm~200nm,所述棱形凹陷结构的深度为20nm~100nm。

21.在上述实施例中,当金属层的厚度为3μm~8μm时,宽度和深度均为20nm~200nm的棱形凹陷结构既不会过多影响金属层的厚度,又可保证金属层的外表面具有一定凹陷度的粗糙形貌。

22.在其中一个实施例中,所述粗糙形貌为非规则凹陷结构。

23.在上述实施例中,凹陷结构可优化金属层的微观组织、表面结构和残余应力,有效抑制金属层在电解液中的腐蚀,且物理气相沉积法可同时适用于将金属层附在基材的表面,以及使金属层的外表面形成粗糙形貌的操作,进而使整体制备工艺更为方便。

24.在其中一个实施例中,所述非规则凹陷结构的表面粗糙度为1μm~2μm。

25.在上述实施例中,当金属层的厚度为3μm~8μm时,粗糙度为1μm~2μm的非规则凹陷结构既不会过多影响金属层的厚度,又可保证金属层的外表面具有一定凹陷度的粗糙形貌。

附图说明

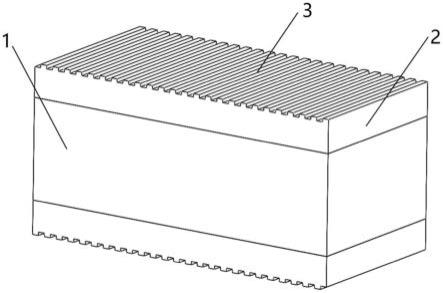

26.图1为本技术一些实施例的复合集流体的结构示意图;

27.图2为图1中的复合集流体的金属层的结构示意图;

28.图3为本技术另一些实施例的金属层的结构示意图;

29.图4为图3中的金属层的另一结构示意图;

30.图5为本技术一些实施例的复合集流体与传统平面集流体间的腐蚀电位变化对比图;

31.图6为传统平面集流体的sem形貌图;

32.图7为本技术又一些实施例的复合集流体的sem形貌图;

33.图8为本技术又一些实施例的复合集流体与传统平面集流体间的腐蚀电位变化对比图。

34.附图标记:

35.1、基材;2、金属层;3、粗糙形貌。

具体实施方式

36.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

37.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

39.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

40.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

42.复合集流体由多层结构复合而成,其中间层为高分子聚合物层,外层为导电金属层。因具有高安全性、良好的导电性等特性,是锂离子电池最具潜力的新型集流体材料。锂离子电池在长期的充放电过程中,集流体表面金属层会被电池中的有机电解质腐蚀。不仅存在金属层与电极活性材料之间结合力较弱的问题,被腐蚀的金属还会污染电解液,甚至破坏电极结构。此外,金属层的腐蚀产物会损害复合集流体表面性能和导电性,甚至限制了电极材料的电化学性能。所以需要一种简单的方法来提高集流体的耐腐蚀性。

43.研究表明,表面改性是提高集流体耐腐蚀性能的有效途径之一,在集流体金属层表面涂覆石墨、石墨烯等碳材料后可表现出较好的耐腐蚀性能,同时涂覆后的集流体表面

具有粗糙多孔结构,因此还表现出较好的电化学性能。目前的表面改性技术,虽可以提高金属层的耐蚀性,但具体操作时需先对涂料进行配置,再将配置好的涂料均匀涂布在集流体基材的表面,涂布过程中需不断晾干直至形成指定厚度涂层。整体加工工艺复杂且成本高。因此,为提高锂离子电池复合集流体的耐腐蚀性能,需要开发一种低成本、易制备的复合集流体耐腐蚀的新方法。

44.参阅图1-图4,本技术一实施例提供了一种复合集流体,包括:位于中心的基材1,从基材1的上下表面开始向外层叠沉积的金属层2,金属层2的外表面具有凹陷的粗糙形貌3。具体地,金属层2至少设有两个,两个金属层2分别通过电沉积或物理气相沉积附在基材1的上表面和下表面上。位于基材1上表面的金属层2的上表面上具有凹陷的粗糙形貌3,位于基材1下表面的金属层2的下表面上具有凹陷的粗糙形貌3。该凹陷的粗糙形貌3为微观凹陷结构。

45.上述复合集流体,通过粗糙形貌3可优化金属层2的微观组织、表面结构和残余应力,提高正负极材料与处理后的金属层2之间的结合强度,从而有效地抑制电极因长期浸泡在电解液中导致与金属层2表面分离,减少金属层2表面与电解液直接接触造成的腐蚀,进而有效抑制金属层2在电解液中的腐蚀。相较于表面改性技术,本技术的处理工艺更为简单。

46.在其中一个实施例中,金属层2的两端分别具有与第一侧面和第二侧面,金属层2的第一侧面与基材1连接,粗糙形貌3位于金属层2的第二侧面上。具体地,金属层2至少设有两个,两个金属层2分别通过电沉积或物理气相沉积附在基材1的上表面和下表面上。其中一个金属层2的第一侧面与基材1上表面连接,且该金属层2的第二侧面与基材1上表面平行。另一个金属层2的第一侧面与基材1下表面连接,且该金属层2的第二侧面与基材1下表面平行。

47.在上述实施例中,通过只在金属层2远离基材1的一面设置粗糙形貌3,使加工操作更加简便。

48.在其中一个实施例中,金属层2的厚度为3μm~8μm。具体地,金属层2的厚度小于基材1的厚度,金属层2的长度和宽度均与基材1的长度和宽度一致。

49.在上述实施例中,通过金属层2保证复合集流体的导电特性。

50.在其中一个实施例中,粗糙形貌3为规则凹陷结构,且规则凹陷结构为弧形凹陷结构或多边形凹陷结构中的一种。具体可在通过电沉积方法或物理气相沉积方法将金属层2附在基材1上后,通过机械摩擦、轧制、超声冲击、激光冲击或机械喷丸的刻蚀方法对金属层2的外表面进行粗化处理,使金属层2远离基材1的外表面上具有规则形貌的微观凹陷结构。

51.在上述实施例中,凹陷结构可优化金属层2的微观组织、表面结构和残余应力,有效抑制金属层2在电解液中的腐蚀,且规则形貌的效果更美观。

52.在其中一个实施例中,弧形凹陷结构的直径为20nm~100nm。如图3-图4所示,弧形凹陷结构为半球形凹陷结构或圆弧形凹陷结构。该弧形凹陷结构的截面形状为半圆形或弧形。其中,半球形凹陷结构和圆弧形凹陷结构的直径均可选用20nm~100nm。

53.在上述实施例中,当金属层2的厚度为3μm~8μm时,直径为20nm~100nm的弧形凹陷结构既不会过多影响金属层2的厚度,又可保证金属层2的外表面具有一定凹陷度的粗糙形貌3。

54.在其中一个实施例中,多边形凹陷结构为矩形凹陷结构或棱形凹陷结构中的一种。该多边形凹陷结构的截面形状为矩形或棱形。

55.在上述实施例中,可通过矩形凹陷结构或棱形凹陷结构既保证粗糙形貌3的美观性,又可优化金属层2的微观组织、表面结构和残余应力。

56.在其中一个实施例中,矩形凹陷结构的宽度为20nm~200nm,矩形凹陷结构的深度为20nm~100nm。如图1-图2所示,矩形凹陷结构的宽度a为20nm~200nm,深度b为20nm~100nm。

57.在上述实施例中,当金属层2的厚度为3μm~8μm时,宽度和深度均为20nm~200nm的矩形凹陷结构既不会过多影响金属层2的厚度,又可保证金属层2的外表面具有一定凹陷度的粗糙形貌3。

58.在其中一个实施例中,棱形凹陷结构的宽度为20nm~200nm,棱形凹陷结构的深度为20nm~100nm。

59.在上述实施例中,当金属层2的厚度为3μm~8μm时,宽度和深度均为20nm~200nm的棱形凹陷结构既不会过多影响金属层2的厚度,又可保证金属层2的外表面具有一定凹陷度的粗糙形貌3。

60.在其中一个实施例中,粗糙形貌3为非规则凹陷结构。具体可在通过电沉积方法或物理气相沉积方法将金属层2附在基材1上后,通过磁控溅射或真空蒸镀的物理气相沉积法对金属层2的外表面进行粗化处理,使金属层2远离基材1的外表面上形成非规则形貌的凹陷结构。

61.在上述实施例中,凹陷结构可优化金属层2的微观组织、表面结构和残余应力,有效抑制金属层2在电解液中的腐蚀,且物理气相沉积法可同时适用于将金属层2附在基材1的表面,以及使金属层2的外表面形成粗糙形貌3的操作,进而使整体制备工艺更为方便。

62.在其中一个实施例中,非规则凹陷结构的表面粗糙度为1μm~2μm。该非规则凹陷结构的截面形状为不规则形状。

63.在上述实施例中,当金属层2的厚度为3μm~8μm时,粗糙度为1μm~2μm的非规则凹陷结构既不会过多影响金属层2的厚度,又可保证金属层2的外表面具有一定凹陷度的粗糙形貌3。

64.为了满足单一变量原则,以下所有实施例与对比实施例采用的正负极浆料均相同。与集流体的金属层接触的正极材料为licoo2、linio2和limno2中的一种,负极材料为石墨、硬炭、软炭、钛酸锂、锡类合金、硅类合金中的一种。以下所有实施例与对比实施例的区别点仅仅在于集流体。

65.实施例1:

66.本实施例选择两种不同复合集流体,其中一种为常规未进行表面处理的复合集流体,该集流体的sem形貌图如图6所示。另一种为经过二次刻蚀,使金属层的表面形成矩形凹陷的复合集流体,其凹陷结构宽度为50nm,深度为30nm,该集流体的结构图如图1所示。

67.选好集流体后将石墨和聚偏氟乙烯按质量比9:1混合成浆料,并均匀涂覆在两种复合集流体表面作为阳极,电解液为1.0m lipf6溶于1:1(v/v)ec/dec。将作为阳极的两种集流体在室温下装入锂离子电池中放置50天。并采用电池测试仪和电化学工作站进行性能测试。两种集流体的腐蚀电位随时间变化的情况可参考图5。

68.结果显示,表面具有规则凹陷的复合集流体的腐蚀电位为0.251v,远高于腐蚀电位为0.190v的未经处理的复合集流体。可得到经过表面处理后的复合集流体具有良好的耐腐蚀性能的结论。

69.实施例2:

70.本实施例选择两种不同复合集流体,其中一种为常规未进行表面处理的复合集流体,该集流体的sem形貌图如图6所示。另一种为经过磁控溅射一次处理的复合集流体,其表面粗糙度ra分别为0.65μm和1.5μm,该集流体的sem形貌图如图7所示。具有表面形貌的复合集流体具有更高的表面粗糙度。

71.选好集流体后将石墨和聚偏氟乙烯按质量比9:1混合成浆料,并均匀涂覆在两种复合集流体表面作为阳极,电解液为1.0m lipf6溶于1:1(v/v)ec/dec。将作为阳极的两种集流体在室温下装入锂离子电池种放置50天。并采用电池测试仪和电化学工作站进行性能测试。两种集流体的腐蚀电位随时间变化的情况可参考图8。

72.结果显示,表面具有较大粗糙度的复合集流体的腐蚀电位为0.242v,高于腐蚀电位为0.203v的未经处理的复合集流体。所以具有表面粗糙度的复合集流体具有良好的耐腐蚀性能。

73.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

74.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1