一种封装结构及激光发射器的制作方法

1.本实用新型涉及电子产品技术领域,特别涉及一种封装结构及激光发射器。

背景技术:

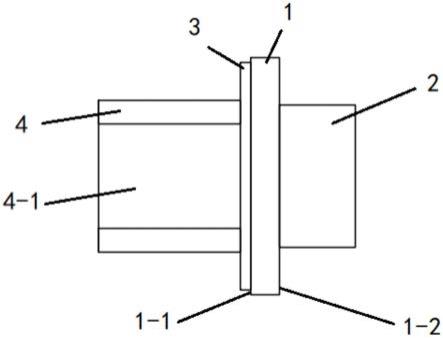

2.随着立体显示技术的发展,3d摄像模组具有广泛的应用场景及广阔的市场前景,并且,在3d摄像模组的结构组成中,其内部重要器件激光发射器是不可或缺的。但是,该激光发射器在3d摄像模组使用过程中会产生大量的热量,温度的升高会影响激光发射器的性能,若激光发射器产生的大量热量未进行有效散热,其不仅会影响激光发射器的性能,还会影响整个3d摄像模组的正常运行及内部电子元器件的性能。

3.如图1和图2所示,图1为现有技术中封装结构的结构示意图,图2为现有技术中激光发射器的结构示意图,在现有技术中,激光发射器包括封装结构和线路板,封装结构设置于线路板上,而激光发射器的封装结构在结构上存在阻热的弊端,即:封装结构的焊盘3设计排列紧密,封装结构的焊盘3、封装结构的基板1和激光发射器的线路板5依次设置,封装结构上还设有保护件4,保护件4设于基板1上,保护件4设有容纳器件的腔室,以保护器件,其中,焊盘3设于基板1的底面,且焊盘3连接于激光发射器的线路板5上,激光发射器的线路板5在一定程度上不能形成避空区域,激光发射器的线路板5隔绝了热量传递,不能快速的进行热量传递,散热能力差,激光发射器的器件本身快速散热的需求被限制,影响器件的性能。

技术实现要素:

4.本实用新型提供一种封装结构及激光发射器,解决了或部分解决了现有技术中封装结构散热能力差的技术问题。

5.为解决上述技术问题,本实用新型提供了一种封装结构包括:基板,包括第一面和与所述第一面相对的第二面,所述第二面包括安装区域和设于所述安装区域内的无极性的散热区域;散热件,贴附于所述第二面的无极性的散热区域;焊盘,设于所述第一面或所述第二面的安装区域。

6.进一步地,所述焊盘还包括多个搭接部,所述基板还包括设于所述第一面和所述第二面之间的周面;在所述焊盘设于所述第一面时,多个所述搭接部均设于所述周面上。

7.进一步地,多个所述搭接部间隔设置。

8.进一步地,所述封装结构还包括保护件;在所述焊盘设于所述第一面时,所述保护件与所述焊盘连接;在所述焊盘设于所述安装区域时,所述保护件与所述基板连接。

9.进一步地,所述保护件内开设有容纳器件的腔室。

10.基于相同的实用新型构思,本技术还提供一种激光发射器,包括所述的封装结构和设有通槽的线路板,所述封装结构设置在所述开设有通槽的线路板上。

11.进一步地,在所述焊盘设于所述第一面时,所述焊盘背离所述基板的端面与所述线路板连接,所述封装结构的保护件穿设于所述通槽。

12.进一步地,在所述焊盘设于所述安装区域时,所述焊盘背离所述基板的端面与所述线路板连接,且所述散热件穿设于所述通槽。

13.进一步地,所述焊盘还包括多个搭接部,所述基板还包括连接所述第一面和所述第二面之间的周面,所述基板设于所述通槽内,所述搭接部设于所述基板的周面上并与所述通槽的内壁连接。

14.进一步地,所述基板的面积与所述通槽的面积相匹配。

15.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16.现有技术中封装结构的焊盘设计排列紧密,激光发射器的线路板在一定程度上不能形成避空区域,因此,封装结构在工作产生的热量被线路板阻隔,不能及时传递出去,无法进行快速散热,影响激光发射器的性能。

17.相较于现有技术,本技术的一种封装结构及激光发射器,其由于基板包括第一面和与第一面相对的第二面,第二面包括安装区域和设于安装区域内的无极性的散热区域,焊盘设于第一面或第二面的安装区域,所以,焊盘可以直接与线路板进行焊接,由于散热件贴附于散热区域,所以,散热件可直接将器件产生的热量导出,以实现快速散热,保证器件性能。

附图说明

18.图1为现有技术中封装结构的结构示意图;

19.图2为现有技术中激光发射器的结构示意图;

20.图3为本实用新型实施例提供的封装结构的第一结构示意图;

21.图4为图3中封装结构的主视图;

22.图5为图3中封装结构的后视图;

23.图6为本实用新型实施例提供的封装结构的第二结构示意图;

24.图7为图6中封装结构的主视图;

25.图8为图6中封装结构的后视图;

26.图9为本实用新型实施例提供的封装结构的第三结构示意图;

27.图10为图9中封装结构的主视图;

28.图11为图9中封装结构的后视图;

29.图12为本实用新型实施例提供的激光发射器的第一结构示意图;

30.图13为图12中激光发射器的线路板的主视图;

31.图14为图12中激光发射器的线路板的后视图;

32.图15为本实用新型实施例提供的激光发射器的第二结构示意图;

33.图16为图15中激光发射器的线路板的主视图;

34.图17为图15中激光发射器的线路板的后视图;

35.图18为本实用新型实施例提供的激光发射器的第三结构示意图;

36.图19为图18中激光发射器的线路板的主视图;

37.图20为图18中激光发射器的线路板的后视图。

具体实施方式

38.参见图3-8,本实用新型实施例提供了一种封装结构包括:基板1、散热件2及焊盘3。

39.基板1包括第一面1-1和与第一面1-1相对的第二面1-2,第二面1-2包括安装区域1-21和设于安装区域1-21内的无极性的散热区域1-22。

40.散热件2贴附于安装区域1-21内的无极性的散热区域1-22。

41.焊盘3设于基板1的第一面1-1或者焊盘3设于与第一面1-1相对的第二面1-2的安装区域1-21。在焊盘3设于基板1的第一面1-1时,焊盘3与散热件2相对,在焊盘3设于与第一面1-1相对的第二面1-2的安装区域1-21时,焊盘3围设形成散热区域1-22,散热件2贴敷于无极性的散热区域1-22。

42.散热件2的材质可以为散热性优良的金属,如铜、铝、铁等。当然,散热件2的材质还可以为陶瓷。

43.散热件2可通过导热胶贴附于第二面1-2的散热区域1-22。

44.如图1和图2所示,因为,现有技术中封装结构与线路板5的结合方式通过锡膏焊接工艺进行结合,即在封装结构的焊盘3上点焊锡膏连接线路板5,然而封装结构的焊盘设计排列紧密,且封装结构的底部焊盘3是点焊在线路板5的表面,因而激光发射器的线路板5在一定程度上不能形成避空区域,且封装结构在激光发射器工作产生的热量会被线路板5阻隔,不能及时传递出去,导致无法进行快速散热,从而影响激光发射器的性能。

45.所以,本技术具体实施方式:封装结构由于基板1包括第一面1-1和与第一面1-1相对的第二面1-2,第二面1-2包括安装区域1-21和无极性的散热区域1-22,焊盘3贴附于第一面1-1或安装区域1-21,所以,不会影响焊盘3与线路板5的焊接,原因是线路板5采用镂空槽设计,相较于现有技术,可将焊盘3通过线路板5的镂空槽设计,将封装结构上的焊盘3连接至线路板5上,具体焊盘3与线路板5的连接方式见下文实施例所述,由于散热件2贴附于散热区域1-22,而线路板5开设有通槽5-1(如图13、图14、图16、图17、图19及图20所示),所以,散热器2可以穿设于通槽5-1贴附于散热区域1-22,排除线路板5对热量传递的隔绝,散热件2可直接将激光发射器的器件产生的热量导出,以实现快速散热,保证器件性能。

46.参见图9-11,在一些实施例中,焊盘3还包括多个搭接部3-1,基板1还包括设于第一面1-1和第二面1-2之间的周面1-3,在焊盘3设于第一面1-1时,多个搭接部3-1均设于周面1-3上,该多个搭接部3-1与焊盘3是彼此连接的,具体地,该搭接部3-1同样具有焊盘3的电性导通作用,即通过在焊盘3或搭接部3-1上进行锡膏焊接工艺进行与线路板5的结合,从而实现电性连接,并且,使散热件2可直接贴附于散热区域1-22,实现快速散热。

47.在本实施例中,为了保证焊盘3与线路板5的连接牢靠,多个搭接部3-1间隔设置。具体地,多个搭接部3-1等角度均匀间隔设置。在本实施方式中,线路板5开设有通槽5-1,搭接部3-1与通槽5-1的内壁连接。

48.在一些实施例中,为了保护器件,封装结构还包括保护件4。

49.如图3所示,在焊盘3设于第一面1-1时,保护件4与焊盘3连接,其不会影响焊盘3与线路板5的焊接。

50.如图6所示,在焊盘3设于与第一面1-1相对的第二面1-2的安装区域1-21时,保护件4与基板1连接,其也不会影响焊盘3与线路板5的焊接。

51.其中,保护件4内开设有容纳器件的腔室4-1,通过保护件4保护器件。可以理解地,如图6所示,该器件(图未示)与焊盘3电性连接,从而能够将器件的极性引出,并电性连接至焊盘3上。

52.基于同样的实用新型构思,本技术还提出一种激光发射器,该激光发射器采用了所述封装结构,该封装结构的具体结构参照上述实施例,由于采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

53.参见图12-17,激光发射器包括封装结构和线路板,在一些实施例中,激光发射器的线路板5设有通槽5-1。

54.本技术关于焊盘3设于基板1上,并与线路板5连接的设置方式有多个实施例,以下为多个实施例的详细说明:

55.第一实施例:

56.如图12、图13及图14所示,结合本技术的封装结构,在焊盘3设于基板1的第一面1-1时,焊盘3背离基板1的端面与线路板5连接。在本实施方式中,焊盘3背离基板1的端面与线路板5进行焊接,焊盘3通过点焊实现与线路板5的电性连接,从而能够将激光发射器的器件的极性引出,并电性连接至线路板5上,其中,该焊盘3的焊接位置是处于线路板5的背侧面,并且,保护件4设于基板1的第一面1-1上,并位于线路板5的通槽5-1内。

57.其中,激光发射器的器件设于保护件4的腔室4-1内,器件与焊盘3电性连接,焊盘3与线路板5电性连接,从而能够将激光发射器的器件的极性引出,并通过焊盘3电性连接至线路板5上。

58.在激光发射器的器件在工作时,产生的热量可以通过基板1的散热区域1-22传递至散热件2上,散热件2可直接将器件产生的热量导出,以实现快速散热,保证器件性能。

59.在本实施方式中,在焊盘3设于第一面1-1时,封装结构的保护件4穿设于通槽5-1,以使散热件2可直接贴附于散热区域1-22,实现快速散热。

60.第二实施例:

61.如图15、图16、图17所示,结合本技术的封装结构,在焊盘3设于与第一面1-1相对的第二面1-2的安装区域1-21时,焊盘3背离基板1的端面与线路板5连接,且散热件2穿设于通槽5-1,也就是说,散热件2卡合于通槽5-1内,通过通槽5-1卡合支撑散热件2,以使散热件2可直接贴附于散热区域1-22,实现快速散热。在本实施方式中,焊盘3通过点焊实现与线路板5的电性连接,从而能够将激光发射器的器件的极性引出,并电性连接至线路板5上,其中,该焊盘3的焊接位置是处于线路板5的正侧面,并且,保护件4与线路板5分别设于基板1的两侧,保护件4位于线路板5的通槽5-1外。

62.第三实施例:

63.如图18、图19和图20所示,结合本技术的封装结构,在本实施例中,焊盘3包括多个搭接部3-1,基板1包括连接第一面1-1和第二面1-2之间的周面1-3,在焊盘3的多个搭接部3-1设于基板1的周面1-3上时,基板1设于通槽5-1内,搭接部3-1与通槽5-1的内壁连接,以使散热件2可直接贴附于散热区域1-22,实现快速散热。在本实施方式中,搭接部3-1通过点焊实现与线路板5的电性连接,从而能够将激光发射器的器件的极性引出,并电性连接至线路板5上,其中,该焊盘3的焊接位置是处于通槽5-1的内壁上,并且,保护件4设于焊盘3上,

保护件4设于线路板5的通槽5-1外。

64.在本实施例中,基板1的面积与通槽5-1的面积相匹配,以保证搭接部3-1可以与线路板5焊接。

65.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1