电连接器的制作方法

本技术涉及电连接器,更特别地,涉及一种displayport母座电连接器。

背景技术:

1、为了满足视频电子标准协会(video electronics standards association,简称vesa)所规定的数字式视讯接口标准,相关技术中的displayport母座电连接器中形成有通常由绝缘材料制成的定位柱,该定位柱用于卡接在电路板(pcb)上的对应的定位孔中以确保电连接器的端子组件与电路板的精确定位。

2、具体而言,在相关技术中,displayport母座电连接器具有端子组件、设置在端子组件的外侧上的主壳体、以及套设在端子组件和主壳体外部的金属外壳。为了确保电连接器的端子组件与电路板之间的精确对准,本领域技术人员通常选择将定位柱设置在电连接器的端子组件外侧的主壳体上以便实现可控的尺寸定位精度。为此,需要在电连接器的端子组件外侧的主壳体上模制有底板,该底板延伸到电连接器的金属外壳的底部下方,并且在该底板上设置定位柱。由此导致用于制造电连接器的主壳体的相应的模具结构复杂,通过注塑模制形成定位柱的模制工艺难度较高,生产效率低。

3、对此,在一些制造定位柱的方法中,通过在单独的注塑模制步骤中模制出用作前述底板的具有定位柱的独立的注塑部件,然后将形成有定位柱的独立的注塑部件组装到电连接器的内部组件的主壳体上,从而部分地简化电连接器的内部组件的模制工艺。然而,在这种将形成有定位柱的独立的注塑部件组装到电连接器的内部组件的主壳体上的常规技术中,由于进行组装时或多或少存在装配误差,组装后的定位柱的位置很可能偏离目标理想位置,从而不能有效地实现母座连接器的端子组件与电路板的精确对准。另外,由于注塑模制的定位柱的强度往往不足以抵抗由于定位柱与电路板上的定位孔之间的不精确对准而在定位柱上施加的不均衡应力,存在定位柱变形甚至断裂破坏导致电连接器相对于电路板偏移或者电连接器与电路板分离的风险,从而降低了定位精度或者甚至无法实现将母座电连接器的端子组件与电路板精确对准和定位。

技术实现思路

1、本部分提供本技术的一般概要,而不是本技术的全部范围或全部特征的全面披露。

2、鉴于上述常规技术存在的问题,存在对相关的电连接器进行改进的需要,以克服或缓解上述技术问题中的全部或至少一部分。

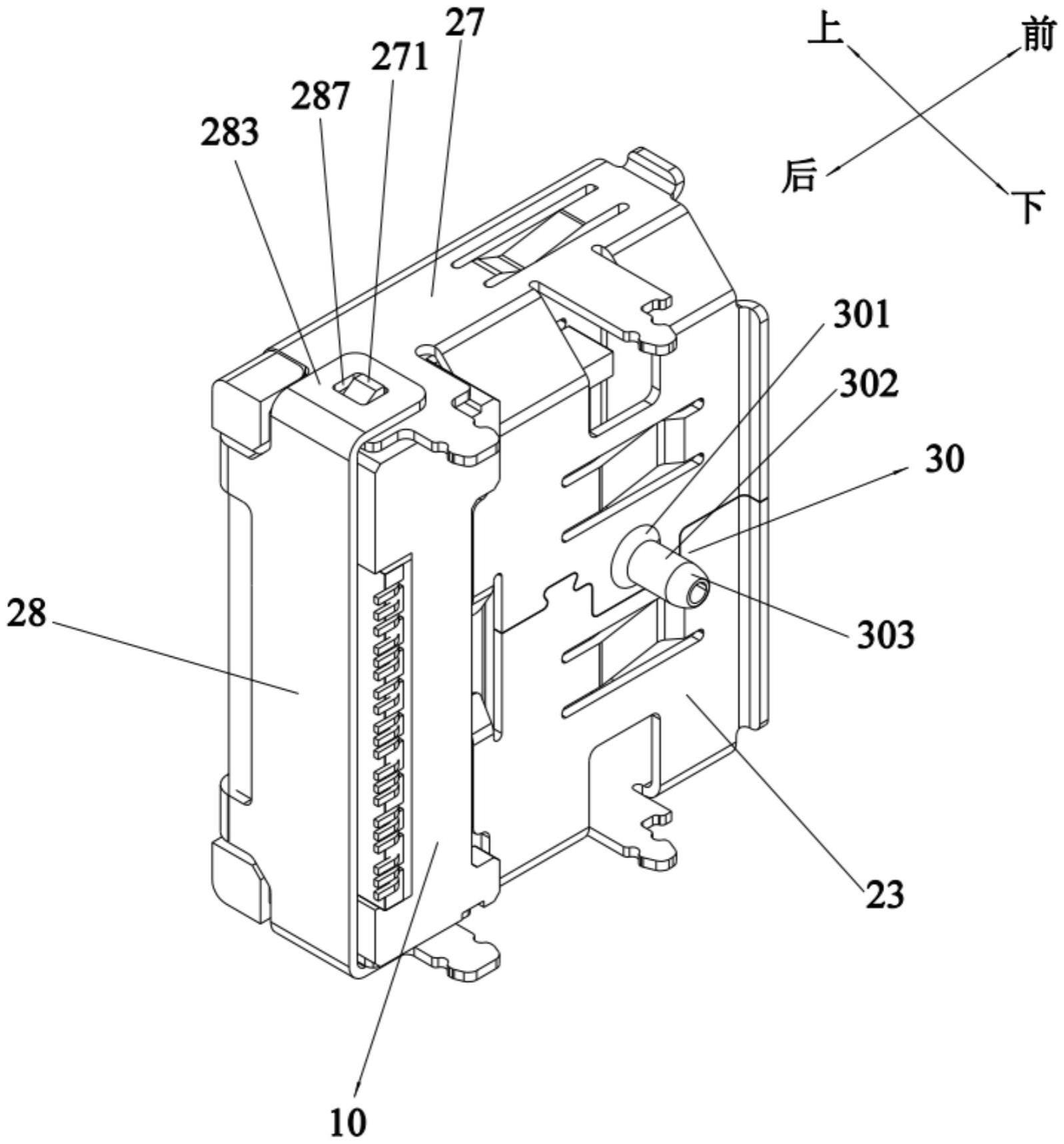

3、本技术提供了一种电连接器,该电连接器包括内部组件和外壳,内部组件包括端子组件和套设在端子组件的外侧的主壳体,内部组件被套设在外壳中,外壳包括:上壁部以及与上壁部基本平行的下壁部;左侧壁部以及与左侧壁部基本平行且彼此间隔开的右侧壁部,左侧壁部和右侧壁部中的每一者设置在上壁部与下壁部之间并且与上壁部和下壁部两者连接,并且在左侧壁部和右侧壁部中的每一者上均设置有沿着与下壁部垂直的方向背离上壁部而从左侧壁部或右侧壁部连续地延伸的多个连接件;后壁部,该后壁部与左侧壁部、右侧壁部和上壁部连接,内部组件嵌套在由上壁部、下壁部、左侧壁部、右侧壁部和后壁部围成的容置腔中;其中,在外壳的下壁部的外表面处设置有定位柱,定位柱沿着与下壁部垂直的方向朝向外壳的外侧延伸,并且定位柱与下壁部形成为一体件。

4、根据本技术的示例性实施方式的电连接器,与相关技术中通过将定位柱形成在电连接器的内部组件上特别是形成在端子组件外侧的主壳体上相比,本技术的定位柱设置在电连接器的外壳的下壁部的外表面处并且与外壳形成为一体件,由此本技术一方面不需要在对端子组件外侧的主壳体进行模制的同时通过注塑模制形成定位柱,或者不需要将具有定位柱的注塑部件安装到主壳体上的组装步骤,这大大简化了电连接器的内部组件的模制工艺,优化了生产流程,降低了生产成本。此外,定位柱与外壳形成为一体件,定位柱可以牢固地形成在外壳上而不存在偏移或脱落的风险,并且确保了电连接器的端子组件与电路板之间的精确对准和定位,以实现稳定可靠的信号传输。

5、在本技术的一些示例性实施方式中,定位柱可以形成为中空的柱体。

6、根据本技术的示例性实施方式的电连接器,由于形成为中空的柱体的定位柱具有良好的力学性能,例如具有较强的抗冲击能力、良好的韧性、以及良好的抗弯曲能力,因而能够有效地补偿将定位柱设置在电连接器外壳上以及将外壳套设到电连接器的内部组件上所产生的制造误差,从而在简化电连接器的制造工艺和生产流程的同时,能够确保实现电连接器的外壳上的定位柱与电路板中的相应定位孔之间的精确对准和定位。此外,设置中空的定位柱节省了材料,降低了制造成本。

7、在本技术的一些示例性实施方式中,在外壳的下壁部处设置有开口,定位柱的与下壁部连接的端部的中心与开口的中心重叠,定位柱的端部的内壁部分与开口的周向内边缘部至少部分地连接。

8、在本技术的一些示例性实施方式中,定位柱包括多个瓣状部,多个瓣状部以彼此间隔开的方式围绕定位柱的中心轴线设置,多个瓣状部中的每个瓣状部的与下壁部连接的端部与开口的周向内边缘部至少部分地连接。

9、根据本技术的示例性实施方式的电连接器,在定位柱的多个瓣状部与与电路板中的相应定位孔接合时,定位柱的多个瓣状部在多个位置处同时与定位孔接触,定位柱的一个或更多个瓣状部可能由于受到由电路板的定位孔施加的力而在径向方向上倾斜,从而充当缓冲部,以有效地补偿将定位柱设置在电连接器外壳上以及将外壳套设至电连接器的内部组件上所产生的制造误差,进而可以确保实现电连接器的外壳上的定位柱与电路板中的相应定位孔之间的精确对准和良好定位。

10、在本技术的一些示例性实施方式中,定位柱可以设置在外壳的下壁部的外表面的大致中央位置处。

11、在本技术的一些示例性实施方式中,定位柱可以是中空的铜柱体、中空的铜合金柱体、中空的锌合金柱体、中空的铝合金柱体或中空的不锈钢柱体。

12、根据本技术的示例性实施方式的电连接器,定位柱可以由金属材料制成,从而使得定位柱具有良好的塑性、较高的强度以及良好的可延展性能,易焊接、易于冷、热压力加工,导电、导热性好。此外,由于定位柱具有导电性,形成在电连接器的外壳上的定位柱与电路板(例如pcb)的接地层相接合,从而提供了电连接器与接地层的附加的连接。

13、在本技术的一些示例性实施方式中,定位柱具有位于近端的基部、位于远端的引导部、以及将基部与引导部连接的中间部,基部包括近端的具有较大直径的第一端部以及与第一端部相反的具有较小直径的第二端部,基部形成为从第一端部朝向第二端部渐缩,基部在第一端部处与外壳的下壁部的外表面相连接并且在第二端部处与中间部相连接,并且中间部的直径设置成与基部的第二端部的直径相同,引导部连接在中间部的与基部相反的远端端部处并且形成为从中间部朝向定位柱的远端渐缩的形状。

14、根据本技术的示例性实施方式的电连接器,定位柱的渐缩形的引导部可以便于使定位柱更容易且更快速接合到电路板的定位孔中,提高了装配效率。

15、在本技术的一些示例性实施方式中,定位柱可以成形为具有圆形、椭圆形、三角形、方形或不规则形状的横截面。

16、在本技术的一些示例性实施方式中,定位柱可以是通过由外壳的下壁部通过冲压折弯形成的中空的突出部。

17、在本技术的一些示例性实施方式中,定位柱可以是由外壳的下壁部通过冲压拉伸形成的中空筒状部。

18、在本技术的一些示例性实施方式中,上壁部、下壁部、左侧壁部、右侧壁部、后壁部、多个连接件以及定位柱是通过对单个坯料进行加工而制成的一体件。

19、在本技术的一些示例性实施方式中,内部组件的主壳体设置有至少一个凹部,外壳的上壁部和下壁部中的至少一者设置有与至少一个凹部接合的至少一个片状件。

20、在本技术的一些示例性实施方式中,后壁部包括与左侧壁部基本平行的左侧连接部和与右侧壁部基本平行的右侧连接部,左侧连接部和右侧连接部分别设置有至少一个孔,左侧壁部设置有与左侧连接部的至少一个孔卡扣配合的至少一个卡接部,右侧壁部设置有与右侧连接部的至少一个孔卡扣配合的至少一个卡接部。

21、通过以下结合附图对本技术的示例性实施方式的详细说明,本技术的上述特征和优点以及其他特征和优点将更加明显。

- 还没有人留言评论。精彩留言会获得点赞!