一种皱纹铝护套电缆的接地连接结构的制作方法

1.本实用新型涉及电力电缆附件技术领域,具体涉及一种皱纹铝护套电缆的接地连接结构。

背景技术:

2.随着我国电力系统的快速发展,皱纹铝护套电缆在电缆线路中得到了广泛的应用。在电缆附件的接地安装过程中,在附件主体安装完成后需要进行皱纹铝护套电缆的皱纹护套与附件金属套的连接,为保证电缆有良好的接地系统,通常利用封铅来实现,传统的封铅是包含现场底焊锡后和搪铅两部分,但是底焊锡存在铅封虚焊、接触不良导致接地不可靠的问题,而且在封铅时,如果温度和时间控制得不好,产生的热量也很容易造成电缆绝缘层的烫伤。

技术实现要素:

3.为了为解决现有的皱纹铝护套电缆接地不可靠及烫伤问题,本实用新型提供一种新型的皱纹铝护套电缆的接地连接结构,避免铅封过程中电缆被烫伤,实现皱纹铝护套电缆有效地与附件金属套连接,保证电缆金属外护套与其他的设备连接成良好的接地系统。

4.为解决上述问题,本实用新型所采用的技术方案如下:

5.一种皱纹铝护套电缆的接地连接结构,其包括:皱纹铝护套电缆,其由外护套包裹并设有处理连接段;皱纹套,其套入所述处理连接段,并与所述处理连接段波峰重叠且波谷重叠,所述皱纹套的内端与所述处理连接段焊接固定;附件金属套,其套入所述皱纹套的外端,并与所述皱纹套的所述外端铅封固定;所述处理连接段指的是,所述皱纹铝护套电缆去除了所述外护套后露出的具有断口的皱纹铝护套。

6.进一步地,所述皱纹套的所述内端与所述处理连接段焊接固定的位置距离所述断口l=100~150mm。

7.进一步地,所述皱纹套的内径尺寸大于所述处理连接段的外径尺寸,所述皱纹套与所述处理连接段之间的空隙中填充有铝焊条。

8.进一步地,所述皱纹套的所述外端的外周壁设有预镀锡区域。

9.进一步地,所述铅封固定的封铅时间不超过30min,封铅长度小于120mm。

10.进一步地,所述皱纹套的所述内端与所述处理连接段氩弧焊接。

11.进一步地,所述皱纹套的所述内端与所述处理连接段采用外圆周上对称交替氩弧焊接。

12.相比现有技术,本实用新型的有益效果在于:

13.本实用新型提供一种新型的皱纹铝护套电缆的接地连接结构,通过对皱纹铝护套电缆进行处理,具体是皱纹铝护套电缆去除了外护套后露出了具有断口的皱纹铝护套,即形成了处理连接段,皱纹套套入处理连接段之后,皱纹套与皱纹铝护套波峰重叠且波谷重叠,便于两者之间的连接与定位,再将皱纹套的外端与附件金属套铅封固定,再将皱纹套的

内端与处理连接段焊接固定,从而实现皱纹铝护套与附件金属套之间的间接封铅固定,避免铅封过程中电缆被烫伤,实现皱纹铝护套电缆有效地与附件金属套连接,保证电缆金属外护套与其他的设备连接成良好的接地系统。

14.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

附图说明

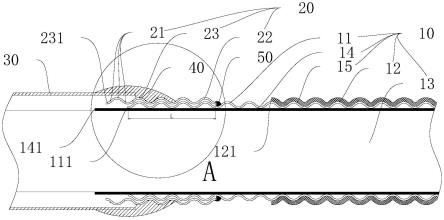

15.图1为本实用新型实施例中皱纹铝护套电缆的接地连接结构的截面示意图;

16.图2为本实用新型实施例中图1的a处放大图;

17.附图标号说明:

18.10-皱纹铝护套电缆、11-处理连接段、111-皱纹铝护套断口、12-pe外护套、121-外护套断口、13-电缆本体、14-缓冲层、141-缓冲层断口、15-皱纹铝护套;

19.20-皱纹套、21-预镀锡区域、22-内端、23-外端、231-自由端;

20.30-附件金属套;

21.40-封铅;

22.50-氩弧焊;

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.参见图1与图2,图1为本实用新型实施例中皱纹铝护套电缆的接地连接结构的截面示意图,图2为本实用新型实施例中图1的a处放大图。

25.参见图1与图2,本实施例提供的皱纹铝护套电缆的接地连接结构包括皱纹铝护套电缆10、皱纹套20和附件金属套30。

26.皱纹铝护套电缆10由pe外护套12包裹,如图1与图2所示,皱纹铝护套电缆10设有处理连接段11,该处理连接段11指的是,皱纹铝护套电缆10去除了pe外护套12后露出的具有皱纹铝护套断口111的皱纹铝护套15,此时的缓冲层14也具有缓冲层断口141,pe外护套12也有外护套断口121。

27.皱纹套20套入处理连接段11,并与处理连接段11波峰重叠且波谷重叠,便于皱纹套20与处理连接段11之间的连接与定位,皱纹套20套入处理连接段11后,皱纹套20的内端22与处理连接段11焊接固定,一般地如图1与图2所示,皱纹套20套入后,皱纹套20覆盖皱纹铝护套断口111及部分的处理连接段11,其外端23超出皱纹铝护套断口111一段距离,形成了自由端231,其内端22与外护套断口121之间也间隔一段距离。

28.附件金属套30套入皱纹套20的外端23,其至少覆盖自由端231,进一步地,附件金属套30还覆盖皱纹铝护套断口111,附件金属套30套入皱纹套20的外端23后与外端23铅封固定。

29.本实用新型提供一种新型的皱纹铝护套电缆的接地连接结构,通过对皱纹铝护套电缆10进行处理,具体是皱纹铝护套电缆10去除了pe外护套12后露出了具有皱纹铝护套断

口111的皱纹铝护套15,即形成了处理连接段11,皱纹套20套入处理连接段11之后,皱纹套20与皱纹铝护套15波峰重叠且波谷重叠,便于两者之间的连接与定位,再将皱纹套20的外端23与附件金属套30铅封固定,再将皱纹套20的内端22与处理连接段11焊接固定,从而实现皱纹铝护套15与附件金属套30之间的间接封铅40固定,避免封铅40过程中电缆被烫伤,实现皱纹铝护套电缆10有效地与附件金属套30连接,保证电缆金属外护套与其他的设备连接成良好的接地系统。

30.本实施例中,皱纹套20的内端22与处理连接段11焊接固定的位置与皱纹铝护套断口111的距离l=100~150mm;这样的距离设置,使得焊接和后续封铅之间互不影响,保证连接效果。

31.本实施例中,皱纹套20的内径尺寸大于处理连接段11的外径尺寸,皱纹套20与处理连接段11之间的空隙中填充有铝焊条(未有示出),先用铝焊条对皱纹套20的封铅位置、对附件金属套30的封铅位置进行打底处理,便于封铅固定。

32.本实施例中,皱纹套20的外端23的外周壁设有预镀锡区域21,预镀锡区域21的设置,便于皱纹套20的外端23预先实行镀锡,以便与附件金属套30进行封铅40固定。

33.本实施例中,铅封40的封铅时间不超过30min,封铅长度小于120mm,保证封铅固定的效果。

34.本实施例中,皱纹套20的内端22与处理连接段11氩弧焊接;进一步地,皱纹套20的内端22与处理连接段11采用外圆周上对称交替氩弧焊接;焊接时,在两者结合部位的整个圆周上进行氩弧焊接,圆周上对称交替焊接,防止局部区域温度过高;具体是,选取电缆正交方向的上、下、左、右4个焊接起始点进行预固定焊接,按照上下、左右的次序在不同焊接起始点处进行对称交替焊接,避免在某个局部区域连续焊接,防止局部区域温度过高,每次焊接时,下一个焊点与上一个焊接点重叠,保证焊点连续。

35.本实施例中,具体地,该新型的皱纹铝护套电缆的接地连接结构的制作如下:

36.处理皱纹铝护套电缆10的连接端:将待安装的皱纹铝护套电缆10摆放至预设位置,按照一定的尺寸去除部分pe外护套12和皱纹铝护套15,保留缓冲层14,形成图1与图2所示的处理连接段11。

37.将处理连接段11的皱纹铝护套15表面清洁干净,采用一段内径尺寸大于皱纹铝护套15外径的皱纹套20套装在处理连接段11的皱纹铝护套15的外层,两者之间的空隙用铝焊条填充,用钢刷打磨皱纹套20和处理连接段11的皱纹铝护套15的封铅部位并清洁干净,再利用氩弧焊接工艺将皱纹套20的内端22焊接在距皱纹铝护套断口111l=100~150mm处,形成氩弧焊50,氩弧焊50采用如上所述的外圆周上对称交替氩弧焊接方式,防止局部区域温度过高,与此同时可采取适当冷却技术,进一步地控制温度。

38.氩弧焊接完毕后,先用铝条对皱纹套20的封铅位置进行打底处理,用铅条对附件金属套30的封铅位置进行打底处理,再在皱纹套20的预镀锡区域21预先预镀,将皱纹套20的外端23与附件金属套30进行封铅40固定,封铅时间不超过30min,长度小于120mm。

39.封铅40完毕后,在氩弧焊50处和封铅40处进行防水处理,再进行接地线的连接。

40.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1