按键单元、按键组件和遥控器的制作方法

1.本实用新型涉及遥控器技术领域,具体地说,是涉及一种按键单元、按键组件和遥控器。

背景技术:

2.现有一种双悬臂按键结构,包括按键帽和连接在按键帽侧壁上的两个悬臂。此种结构的双悬臂按键结构对产品功能按键帽的排布具有非常大的限制,只能沿着两个悬臂的长度方向横向排列。且两个悬臂间的间距必须跨度很大才能解决按键帽具有合适的行程和弹性。

3.现还有一种用于洗衣机控制面板的按键组件,其按键基体与按键主体之间通过弹性筋连接,弹性筋呈x型,按键基体呈c型,此种结构的按键组件对产品功能按键主体的排布具有非常大的限制,对于多个功能按键主体同时排布时需要整个产品尺寸加大,从而导致成本增加。另外所述按键基体成c型存在基体上下仅固定于一侧,受按键两侧悬臂拉力的作用整体向c型开口一侧倾斜而不是垂直运动,存在卡键风险问题。

4.另外,上述两种方案中,由于悬臂均连接在按键帽的侧壁上,为了增加按键的行程,同时减小阻力,就需要增加悬臂的长度,这样会增加产品的尺寸,也即产品的空间利用率低,当排布的按键增多时,会大幅提高产品尺寸,从而还会增加成本。此外,若为了减小产品尺寸,而减小悬臂与按键帽之间的距离,会导致该距离太小,而造成对应模具上形成该间距的薄钢强度不足,进而在生产时,模具多次开合后由于热胀冷缩而造成薄钢碎裂。同时,在注塑按键变形下榻后,无外力作用情况下挤压底部硅胶按键,按键压缩造成按压按键时不响应的问题。

技术实现要素:

5.本实用新型的第一目的是提供一种能够在不增加产品尺寸的前提下增大按键帽的行程,同时还能够减小阻尼提升用户按键时的舒适度,以及避免模具加工时出现蹦模问题的按键单元。

6.本实用新型的第二目的是提供一种具有上述按键单元的按键组件。

7.本实用新型的第三目的是提供一种具有上述按键组件的遥控器。

8.为实现上述第一目的,本实用新型提供一种按键单元,包括按键基体,按键基体上沿按键基体的厚度方向贯穿地设置有容置槽,按键基体包括在厚度方向上相对设置的第一侧壁和第二侧壁;按键帽,按键帽位于容置槽处并自第一侧壁向远离按键基体的方向凸出,按键帽包括在厚度方向上分别设置在按键帽两端的按压端和连接端;悬臂,悬臂的第一端与按键帽连接,悬臂的第二端与按键基体连接;悬臂设置在按键基体上靠近第二侧壁的一侧,悬臂在厚度方向上自第二侧壁向远离按键基体的方向凸出,悬臂的第一端与连接端的端壁连接,悬臂的第二端与第二侧壁连接。

9.由上述方案可见,由于悬臂设置在按键基体上靠近第二侧壁的一侧,且悬臂的两

端分别与连接端的端壁和按键基体的第二侧壁连接,悬臂与按键基体分层设置,减小占用空间,同时悬臂的长度可以根据需要进行设置,从而能够在不增加产品尺寸的前提下增大按键帽的行程,同时还能够减小阻尼提升用户按键时的舒适度。同时,通过悬臂与按键基体、按键帽错位分层设计,使外力作用于按键帽时,绝大部分变形发生在两个悬臂上,使按键基体不受影响,进而使按键帽运动方向保持稳定。同时可以通过悬臂下沉利用z方向的空间,减小xy平面方向多个按键帽与按键帽的间距,这样可以提供产品空间利用率而不是增加按键就增加xy平面方向的产品尺寸进而增加成本。另外,按键帽与按键基体之间的间隙的尺寸可以设置地稍微大些,模具上与该间隙对应位置的薄钢的厚度相对于现有技术更大,薄钢的强度也更大,因此可以避免模具加工时出现蹦模问题。

10.一个优选的方案是,悬臂的第一端与悬臂的第二端相对设置在按键帽的两侧。

11.一个优选的方案是,悬臂的数量为两个以上,其中两个悬臂设置在按键帽相对的两侧。

12.由此可见,按键帽通过多个悬臂连接至按键基体上,能够提高按键帽受力的稳定性,同时保证按键帽在悬臂弹性恢复力的作用下复位。

13.进一步的方案是,其中一个悬臂的第一端与另一个悬臂的第二端相互靠近。

14.由此可见,保证两个悬臂与按键帽连接的位置在按键帽的周向上间隔布置,保证按键帽受力的稳定性,同时悬臂的长度较长,能够保证按键帽在同样的按压作用力下具有较大的行程,且阻尼小,能够提升用户按键的舒适度。

15.一个优选的方案是,悬臂与容置槽的内周壁之间设置有第一间隙,和/或悬臂与按键帽的外周壁之间设置有第二间隙。

16.一个优选的方案是,悬臂的宽度在0.7毫米至1.5毫米范围内。

17.由此可见,第一间隙和第二间隙的设置能够保证按键帽的外周壁与容置槽的内周壁之间具有较大的间隙,从而使得模具上与该间隙对应位置的薄钢的厚度更厚。

18.一个优选的方案是,连接端的端壁与第二侧壁共面设置;或者连接端的端壁与第一侧壁之间的距离小于第二侧壁与第一侧壁之间的距离。

19.一个优选的方案是,悬臂呈c型延伸;或者悬臂呈l型延伸。

20.由此可见,呈c型或l型延伸能够延长悬臂的长度。

21.一个优选的方案是,悬臂包括第一连接段和悬臂主体段,悬臂主体段呈弧形延伸,按键帽位于悬臂主体段的径向内侧;第一连接段自悬臂主体段的一端沿悬臂主体段的弦向或径向朝向按键帽延伸,第一连接段与连接端的端壁连接。

22.由此可见,能够延长悬臂的长度。

23.为实现上述第二目的,本实用新型提供一种按键组件,包括上述的按键单元。

24.一个优选的方案是,按键组件还包括按键框架,按键单元的数量为两个以上;各按键单元分别通过对应的按键基体与按键框架连接,各按键单元的悬臂位于按键框架的同侧。

25.由此可见,多个按键单元通过一套模具成型,从而降低生产成本,提高生产效率。

26.进一步的方案是,各按键单元的按键基体均与按键框架一体成型。

27.由此可见,一次注塑成型按键组件,从而提高生产效率和遥控器的装配效率。

28.进一步的方案是,沿着相邻两个按键单元的布置方向,该两个按键单元的悬臂错

位布置。

29.由此可见,相邻两个按键单元的悬臂错位布置能够更合理地利用空间,减小产品尺寸,同时避免相邻两个按键按压其中一个或同时按压时,两个按键单元的悬臂之间相互产生干涉。

30.更进一步的方案是,每个按键单元均通过两个悬臂与对应的按键基体连接,相邻两个按键单元中,第一个按键单元的两个悬臂沿着该两个按键单元的布置方向进行布置,第二个按键单元的两个悬臂沿着垂直于该两个按键单元的布置方向进行布置。

31.由此可见,空间利用率高,布置更合理且不会产生干涉。

32.一个优选的方案是,按键单元的数量为多个,多个按键单元呈矩阵布置。

33.为实现上述第三目的,本实用新型提供一种遥控器,包括上述的按键组件。

附图说明

34.图1是本实用新型遥控器实施例的结构分解图。

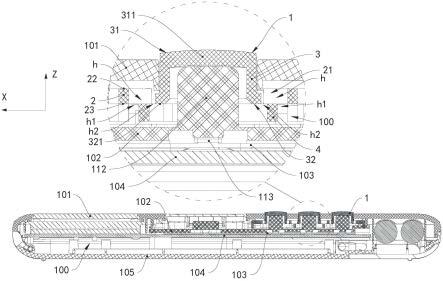

35.图2是本实用新型遥控器实施例的剖视图。

36.图3是本实用新型遥控器实施例中按键组件第一视角的立体图。

37.图4是本实用新型遥控器实施例中按键组件第二视角的立体图。

38.图5是4中a处的局部放大图。

39.图6是本实用新型遥控器实施例中按键组件的主视图。

40.图7是本实用新型遥控器实施例中按键组件的剖视图。

41.图8是悬臂连接于按键基体上容置槽的内周壁与按键帽的外周壁之间时,对按键帽施加5n作用力后,按键帽变形量的仿真云图。

42.图9是本实用新型遥控器实施例中,对按键帽施加5n作用力后,按键帽变形量的仿真云图。

43.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

44.参见图1,遥控器包括面壳101、按键组件1、导电胶键102、锅载片103、主板104和底壳105。面壳101与底壳105沿着遥控器的厚度方向(z轴方向)对接并扣合,面壳101与底壳105之间围成容纳腔100,按键组件1、导电胶键102、锅载片103和主板104均安装在容纳腔100内,面壳101上开设有九个按键孔111,按键组件1的按键框架11通过卡扣或螺钉等与面壳101固定,按键组件1的按键帽3从对应的各按键孔111伸出,导电胶键102的按键柱112伸入对应的按键帽3内并与按键帽3的按压部311抵接,锅载片103粘贴于主板104上,锅载片103上的金属凸台113的数量与导电胶键102的按键柱112数量相等,且金属凸台113与按键柱112一一对应设置,主板104通过螺钉固定于面壳101上。

45.参见图2至图5,按键组件1包括按键框架11和九个按键单元12,九个按键单元12呈矩阵布置。

46.每个按键单元12包括按键基体2、按键帽3和两个悬臂4,各按键单元12分别通过对应的按键基体2与按键框架11连接,优选地,各按键单元12的按键基体2均与按键框架11一体成型,每个按键单元12均通过两个悬臂4与对应的按键基体2连接,且各按键单元12的悬

臂4位于按键框架11的同侧。

47.按键基体2上沿按键基体2的厚度方向贯穿地设置有容置槽21,按键基体2包括在厚度方向上相对设置的第一侧壁22和第二侧壁23,按键帽3位于容置槽21处并自第二侧壁23向远离按键基体2的方向凸出,按键帽3包括在厚度方向上分别设置在按键帽3两端的按压端31和连接端32,连接端32的端壁321与第二侧壁23共面设置,按压端31的端壁上设置有按压部311,用于接受用户的按压。

48.两个悬臂4均呈c型延伸且均设置在按键基体2上靠近第二侧壁23的一侧,且两个悬臂4设置在按键帽3相对的两侧,两个悬臂4呈对称设置,两个悬臂4均在厚度方向上自第一侧壁22向远离按键基体2的方向凸出,悬臂4的第一端与按键帽3的连接端32的端壁321连接,悬臂4的第二端与按键基体2的第二侧壁23连接。悬臂4的第一端与悬臂4的第二端相对设置在按键帽3的两侧。且其中一个悬臂4的第一端与另一个悬臂4的第二端相互靠近。

49.沿着相邻两个按键单元12的布置方向,该两个按键单元12的悬臂4错位布置。具体地,例如,第一行的三个按键单元12中,第一个按键单元12的两个悬臂4沿着横向(即行方向)布置,第二个按键单元12的两个悬臂4沿着纵向(即列方向)布置,第三个按键单元12的结构与第一个按键单元12的结构相同,当每行布置四个以上的按键单元12时,沿着第一行中按键单元12的布置方向,第一个按键单元12和第二按键单元12交替布置。第一列的三个按键单元12中,第一个按键单元12的两个悬臂4沿着横向布置,第二个按键单元12的两个悬臂4沿着纵向布置,第三个按键单元12的结构与第一个按键单元12的结构相同,当每行布置四个以上的按键单元12时,沿着第列中按键单元12的布置方向,第一个按键单元12和第二按键单元12交替布置。

50.如图6和图7所示,各悬臂4与容置槽21的内周壁之间均设置有第一间隙h1,各悬臂4与按键帽3的外周壁之间均设置有第二间隙h2,第一间隙h1的宽度w1和第二间隙h2的宽度w2均大于等于0。各悬臂4的宽度t均在0.7毫米至1.5毫米范围内。第一间隙h1和第二间隙h2的设置能够保证按键帽3的外周壁与容置槽21的内周壁之间具有较大的间隙h,从而使得模具上与该间隙h对应位置的薄钢的厚度更厚。

51.悬臂4包括第一连接段41和悬臂主体段42,悬臂主体段42呈弧形延伸,按键帽3位于悬臂主体段42的径向内侧,第一连接段41自悬臂主体段42的一端沿悬臂主体段42的弦向朝向按键帽3延伸,第一连接段41与连接端32的端壁321连接。相邻两个按键单元12的悬臂4错位布置能够更合理地利用空间,减小产品尺寸,同时避免相邻两个按键按压其中一个或同时按压时,两个按键单元12的悬臂4之间相互产生干涉。

52.当用户使用遥控器对空调发射信号时,用户选择遥控器上对应功能的按键帽3,并用手按压按键帽3的按压部311时,连接于按键基体2的第二侧壁23和按键帽3上的连接端32的端壁321的悬臂4发生弹性形变,注塑按键帽向下运动,由于导电胶键102的材质是硅胶,其具有一定的弹性,导电胶键102的按键柱112受按压部311向下作用力后,按键柱112底部作用于锅载片103的金属凸台113上,金属凸台113发生塑性变形与主板104上的电路点接触实现电路的导通,主板上的元器件发射出信号指令至空调器,使其执行相应的功能指令,用户手指松开后各零件恢复各自初始的位置状态。

53.如图8和图9所示,图8是现有的将悬臂连接于按键基体上容置槽的内周壁与按键帽的外周壁之间时,对按键帽施加5n作用力后,按键帽变形量的仿真云图。图9是本实用新

型遥控器实施例中,对按键帽施加5n作用力后,按键帽变形量的仿真云图。比较图8和图9可知,通过悬臂与按键基体、按键帽错位分层设计,使外力作用于按键帽时,绝大部分变形发生在两个悬臂上,使按键基体不受影响,进而使按键帽运动方向保持稳定。同时可以通过悬臂下沉利用z方向的空间,减小xy平面方向多个按键帽与按键帽的间距,这样可以提供产品空间利用率而不是增加按键就增加xy平面方向的产品尺寸进而增加成本。

54.由上可见,由于悬臂设置在按键基体上靠近第二侧壁的一侧,且悬臂的两端分别与连接端的端壁和按键基体的第二侧壁连接,悬臂与按键基体分层设置,减小占用空间,同时悬臂的长度可以根据需要进行设置,从而能够在不增加产品尺寸的前提下增大按键帽的行程,同时还能够减小阻尼提升用户按键时的舒适度。另外,按键帽与按键基体之间的间隙的尺寸可以设置地稍微大些,模具上与该间隙对应位置的薄钢的厚度相对于现有技术更大,薄钢的强度也更大,因此可以避免模具加工时出现蹦模问题。

55.此外,悬臂的数量也可以为一个,或者悬臂的数量也可以为两个以上,其中两个悬臂可以分别设置在按键帽相对的两侧。连接端的端壁也可以与第二侧壁不共面,例如该端壁与第一侧壁之间的距离小于第二侧壁与第一侧壁之间的距离。悬臂也可以呈l型延伸,悬臂的形状可以根据需要进行改变。各按键单元的按键基体也可以通过现有的各种固定方式与按键框架连接,固定方式可以采用如卡扣连接、焊接固定或螺钉等固定件进行固定。按键单元的数量和布置方式等可以根据需要进行改变。第一连接段也可以自悬臂主体段的一端沿悬臂主体段的径向朝向按键帽延伸。按键组件也可以仅包括至少一个按件单元。上述改变也能实现本实用新型的目的。

56.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1