一种新型复合端板及其电池模组的制作方法

本技术涉及动力电池,特别涉及一种新型复合端板及其电池模组。

背景技术:

1、电池模组的外壳是电池模组的核心部件之一,该外壳的结构通常包括两个相对的侧板、两个相对的端板,以及底板和顶板,外壳内部形成用于容纳电池的空间。

2、传统电池包端板一般采用铸铝-a380材料通过压铸工艺制造,如果电池包是钢带模组,则需要使用高强度的铸铝端板来满足模组的刚度需求,且通过增加隔热材料来解决铸铝端板在单独使用的情况下热传导过快,导致靠近端板处的电芯过热而中间电芯仍然缓慢传热,形成m形温差,造成模组电芯温差过大的问题。然而在模组中增加隔热材料会导致模组的刚度下降,无法满足电池包的结构需求,同时还增加了工艺难度、制造成本。

技术实现思路

1、本实用新型的发明目的在于:针对现有技术存在的铸铝端板热传导过快,在模组中增设隔热材料又会降低模组结构强度的技术问题,提供一种新型复合端板,同时还提供了一种电池模组。

2、为了实现上述目的,本实用新型采用的技术方案为:

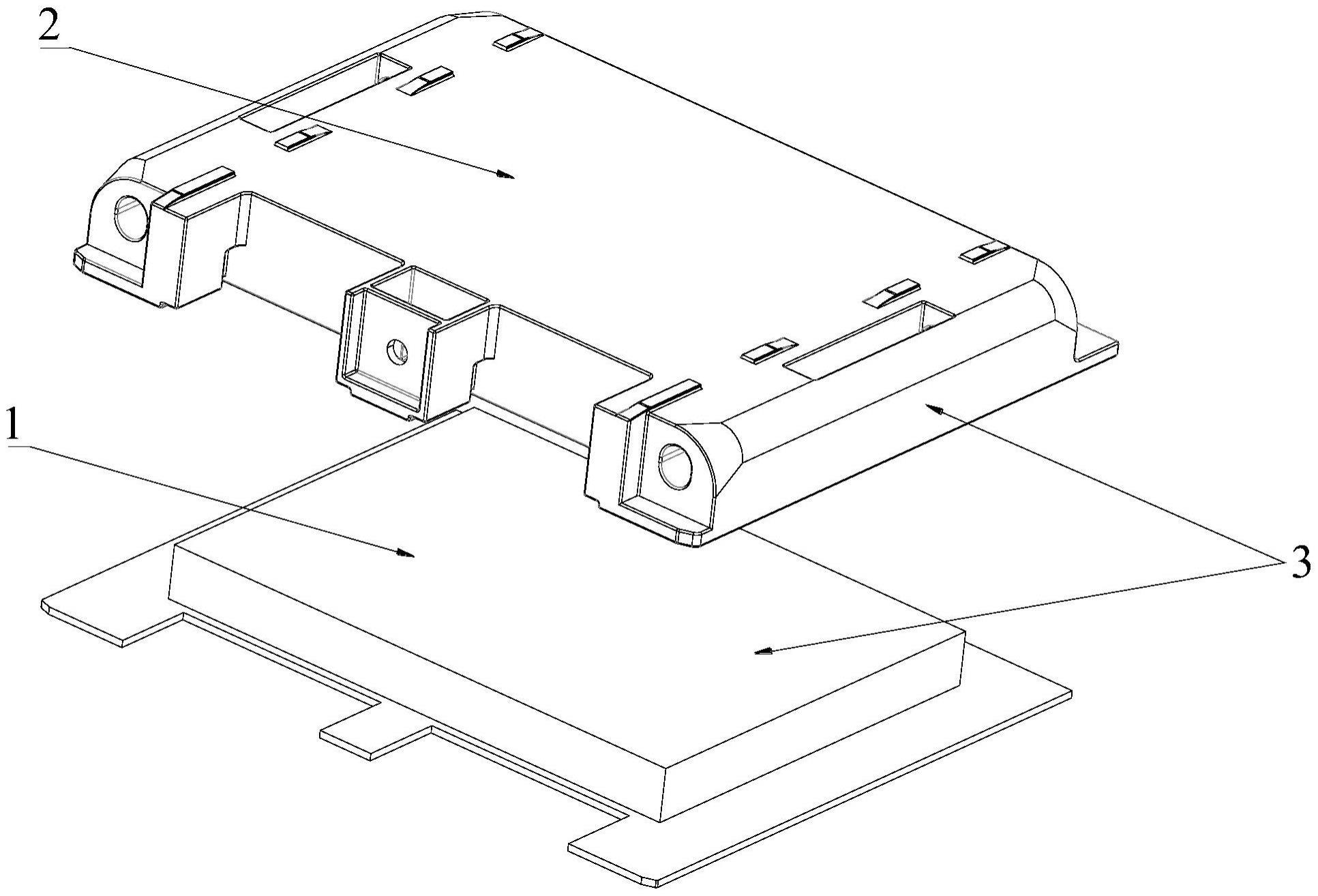

3、一种新型复合端板,包括金属骨架和包覆在所述骨架外周的外包件,所述外包件为所述金属骨架通过注塑成型的塑胶材质结构件。

4、本实用新型为一种新型复合端板,该结构内嵌金属材料骨架,外覆塑胶件。通过对固定于塑胶模具上的金属材料骨架进行合模处理,然后向模具上的注塑定位孔喷射进料,从而在金属骨架的外周形成塑胶件,再用塑胶模具保压的方式实现外覆塑胶件内嵌金属材料骨架的一体化端板结构。该端板结构刚度通过内嵌金属材料骨架实现,热传导通过导热系数低的外层塑胶件实现,同时在工艺制造过程中省去了隔热缓冲材料,节约了电池模组空间,简化了工艺流程。

5、作为本实用新型的优选方案,所述骨架为铝型材、铸铝材或高强钢材质的板状结构件,所述骨架用以满足电池模组的刚度需求。

6、作为本实用新型的优选方案,所述底板的一端设有至少一个凹槽,所述凹槽通过注塑成型在所述外包件上的对应位置形成容纳槽。

7、作为本实用新型的优选方案,所述凹槽包括第一凹槽、第二凹槽,所述容纳槽包括第三凹槽、第四凹槽,所述第一凹槽与所述第二凹槽通过注塑成型在所述外包件上的对应位置分别形成第三凹槽、第四凹槽。

8、作为本实用新型的优选方案,所述第三凹槽与所述第四凹槽用于装配导电块,所述导电块连通电池模组单元,作为与外部电路连接的导电端。

9、作为本实用新型的优选方案,所述第三凹槽与所述第四凹槽的底部两侧分别设有用于对导电块装配且限位第一定位卡槽、第二定位卡槽。

10、作为本实用新型的优选方案,所述第一凹槽与所述第二凹槽之间设有第一凸起,所述第一凸起通过注塑在所述第三凹槽与所述第四凹槽之间成型为对应的第二凸起。

11、作为本实用新型的优选方案,所述第二凸起的外端面开设有一个用于均匀壁厚的槽,所述槽能够防止注塑进料时所述金属骨架堆料,均匀所述端板的壁厚,所述槽内设有横板,所述横板上开设有用于固定线扣的通孔。

12、作为本实用新型的优选方案,所述底板上设有配重块,所述配重块位于所述底板的内端面,用于增加所述骨架的重量,以使所述骨架能够保持平衡。

13、作为本实用新型的优选方案,所述外包件的左右两端分别开设有注塑定位孔,且所述注塑定位孔贯通所述外包件,使喷射进料时进料充分。

14、作为本实用新型的优选方案,所述外包件的外端面开设有两个用于悬挂吊钩的对称矩形凹槽,所述矩形凹槽位于所述注塑定位孔孔道的中部,使起吊模组时模组受力均匀。

15、作为本实用新型的优选方案,所述外包件的外端面两侧分别等距设有至少四个定位凸台,所述定位凸台每两个为一组用于卡住钢带。

16、作为本实用新型的优选方案,所述定位凸台为长条状,所述定位凸台一端为矩形结构而另一端为具有斜坡面的楔形块,所述定位凸台呈矩形结构的一端用于卡紧钢带。

17、作为本实用新型的优选方案,所述外包件的厚度为5-30mm,所述端板为内嵌所述金属骨架,外覆所述塑胶件的一体化结构件。

18、本实用新型还提供了一种电池模组,包括上述所述的一种新型复合端板、电池模组,所述电池模组包括若干个电池模组单元,所述电池模组单元的前端与后端面分别设有所述端板,所述电池模组单元与两个所述端板通过钢带与所述端板上的所述定位凸台适配卡合,来实现端板与电池模组的紧固连接。

19、作为本实用新型的优选方案,所述电池模组单元的左侧与右侧面分别粘连有pc膜,所述pc膜用于保护电芯的蓝膜,防止电芯蓝膜因受到钢带摩擦而破损,所述电池模组单元的上端面放置有pc板,所述pc板用于绝缘电池模组。

20、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

21、1、本实用新型的一种新型复合端板,该结构内嵌金属材料骨架,外覆塑胶件。通过对固定于塑胶模具上的金属材料骨架进行合模处理,然后向模具上的注塑定位孔喷射进料,从而在金属骨架的外周形成塑胶件,再用塑胶模具保压的方式实现外覆塑胶件内嵌金属材料骨架的一体化端板结构。该端板结构刚度通过内嵌金属材料骨架实现,热传导通过导热系数低的外层塑胶件实现,同时在工艺制造过程中省去了隔热缓冲材料,节约了电池模组空间,简化了工艺流程。

22、2、本实用新型的一种新型复合端板,通过注塑成型制成一体化端板结构,可省去焊接密封的复杂作业。同时因为是熔融材料与金属嵌件的接合,注塑成型法与压入成型法相比,金属嵌件间隙可设计得更狭窄,使复合产品成型的可靠性更高。

23、3、本实用新型的一种电池模组,其前端与后端面分别设有所述端板,左侧与右侧面分别粘连有pc膜,上端面放置有pc板,该电池模组的刚度需求与导热需求均通过所述端板结构实现,不需要再在电池模组中额外增设隔热材料,即可解决铸铝端板热传导过快、造成模组电芯温差过大的问题,同时还节约了电池模组空间以及制造成本。

技术特征:

1.一种新型复合端板,其特征在于,包括金属骨架(1)和包覆在所述骨架(1)外周的外包件(2),所述外包件(2)为注塑成型的塑胶材质结构件。

2.根据权利要求1所述的一种新型复合端板,其特征在于,所述骨架(1)为铝型材、铸铝材或高强钢材质的板状结构件。

3.根据权利要求1所述的一种新型复合端板,其特征在于,所述端板(3)的外包件(2)上开设有用于装配导电块的第三凹槽(801)、第四凹槽(901),所述第三凹槽(801)与所述第四凹槽(901)的底部两侧分别设有第一定位卡槽(13)、第二定位卡槽(14)。

4.根据权利要求3所述的一种新型复合端板,其特征在于,所述第三凹槽(801)与所述第四凹槽(901)之间设有第二凸起(110)。

5.根据权利要求4所述的一种新型复合端板,其特征在于,所述第二凸起(110)外端面开设有壁厚均匀的槽(12),所述槽(12)内设有具有通孔(5)的横板(11)。

6.根据权利要求1所述的一种新型复合端板,其特征在于,所述骨架(1)包括底板(101),所述底板(101)上设有配重块(102)。

7.根据权利要求1-6任一项所述的一种新型复合端板,其特征在于,所述外包件(2)的左右两端分别开设有注塑定位孔(4),且所述注塑定位孔(4)贯通所述外包件(2)。

8.根据权利要求7所述的一种新型复合端板,其特征在于,所述外包件(2)的外端面开设有两个对称矩形凹槽(7),所述矩形凹槽(7)位于所述注塑定位孔(4)孔道的中部。

9.根据权利要求7所述的一种新型复合端板,其特征在于,所述外包件(2)的外端面分别设有两组呈长条状的定位凸台(6),每组所述定位凸台(6)包括两个所述定位凸台(6)。

10.一种电池模组,其特征在于,包括如权利要求1-9任一项所述的一种新型复合端板、电池模组单元(16),所述电池模组单元(16)的前端与后端面分别设有所述端板(3),所述电池模组单元(16)与两个所述端板(3)通过钢带(15)紧固连接,其中所述钢带(15)与所述端板(3)上的所述定位凸台(6)适配并卡合连接。

技术总结

本技术涉及动力电池技术领域,具体涉及一种新型复合端板及其电池模组,该新型复合端板为内嵌金属骨架,外覆塑胶外包件的一体化结构件;该电池模组包括上述的端板结构,其前端与后端面分别设有上述端板,电池模组与端板通过钢带紧固连接,其左侧与右侧面分别粘连有PC膜,上端面放置有PC板。本端板结构的刚度通过内嵌金属材料骨架实现,热传导通过导热系数低的外层塑胶件实现,在应用于电池模组时,省去了隔热缓冲材料,节约了电池模组空间,简化了工艺流程,解决了单独使用铸铝端板时热传导过快,容易形成M形温差,造成模组电芯温差过大的问题。

技术研发人员:肖磊,欧阳效群

受保护的技术使用者:湖北亿纬动力有限公司

技术研发日:20221220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!