一种动力电池盖板结构的制作方法

本技术涉及动力电池盖板,具体为一种动力电池盖板结构。

背景技术:

1、目前传统注塑盖板结构由极柱、密封件、盖板本体、注塑包胶组成。

2、现有技术中密封件的压缩量控制完全依靠注塑包胶与极柱、盖板本体的结合力,盖板在高温工作环境下注塑包胶与极柱、盖板本体的结合力会减小,注塑包胶会松动进而导致密封件压缩量回弹,盖板密封失效,影响安全性能。本实用新型改变极柱结构,极柱限制密封件回弹,确保盖板密封性,从而提高盖板的安全性能。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种动力电池盖板结构,解决了上述提出的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现,包括盖板本体,所述盖板本体的表面分别装配有正极极柱本体和负极极柱本体,所述正极极柱本体和负极极柱本体的上方均装配有密封件,所述正极极柱本体和负极极柱本体的顶端均连接有限位结构;

3、所述正极极柱本体的上方注塑有正极注塑包胶,所述负极极柱本体的上方注塑有负极注塑包胶。

4、作为本实用新型进一步的方案:所述限位结构为与极柱本体装配焊接的扣环或与极柱底座装配焊接的压板。

5、作为本实用新型进一步的方案:所述正极注塑包胶注塑前,密封件通过冲压设备进行下压。

6、作为本实用新型进一步的方案:所述负极注塑包胶注塑前,所述密封件冲压设备进行下压。

7、作为本实用新型进一步的方案:所述扣环设置于密封件的上方,且对密封件的顶部施加压力。

8、作为本实用新型进一步的方案:所述负极极柱本体底座采用铜铝复合材料。

9、本实用新型还公开了一种动力电池盖板结构的加工方法,包括以下步骤:

10、步骤一、将盖板本体装配到极柱本体上,然后通过输送机构对盖板本体输送,输送到夹持气缸上方,此时电推杆带动夹持气缸升起,将盖板本体夹持住,然后电推杆带动盖板本体向上升起,从加工台内的顶升贯穿槽内伸出;

11、步骤二、启动旋转电机带动盖板本体转动,进行旋转加工。

12、作为本实用新型进一步的方案:步骤二中进行旋转加工时盖板本体在旋转槽内转动到第一个工位内凹槽内,此时电推杆带动盖板本体下降,然后夹持块将盖板本体夹持住,然后此时用于装配的加工工位将密封件装配到极柱本体上,然后升起运动到下一个工位,将扣环焊接在极柱本体的上方,然后运动到下一个工位对密封件进行下压到设计压缩量后进行注塑,使得正极注塑包胶和负极注塑包胶成型。

13、作为本实用新型进一步的方案:所述加工工位有多种,分别用于对盖板本体冲压,注塑、焊接和组装。

14、加工设备包括输送机构,所述输送机构通过两根皮带对盖板本体进行输送,输送机构的顶部固定连接有加工台,所述输送机构的底部固定连接有电推杆,所述电推杆活塞杆的顶端固定连接有旋转电机,所述旋转电机的输出端固定连接有夹持气缸,所述夹持气缸的夹持端对盖板本体进行夹持,所述加工台的内腔开设有顶升贯穿槽用于盖板本体升到加工台上方,所述加工台的内腔开设有旋转槽用于旋转电机驱动盖板本体在加工台上方旋转,所述加工台的内腔开设有工位内凹槽用于电推杆带动盖板本体向下运动,落入工位内凹槽内进行加工,所述工位内凹槽的内腔设置有气缸驱动的夹持块用于对盖板本体进行夹持,所述加工台的上方设有加工工位,加工工位有多种,分别用于对盖板本体冲压,注塑、焊接和组装。

15、本实用新型与现有技术相比具备以下有益效果:

16、1、本实用新型,通过改变极柱结构限制密封件回弹,确保盖板本体的密封性,从而提高盖板本体的安全性能,解决了在高温工作环境下注塑包胶与极柱、盖板本体的结合力会减小,注塑包胶会松动进而导致密封件压缩量回弹,盖板本体密封失效,影响安全性能的问题。

17、2、本实用新型,通过盖板本体在旋转槽内转动到第一个工位内凹槽内,此时电推杆带动盖板本体下降,然后夹持块将盖板本体夹持住,然后此时用于装配的加工工位将密封件装配到极柱本体上,然后升起运动到下一个工位,将扣环焊接在极柱本体的上方,然后运动到下一个工位对密封件进行下压到设计压缩量后进行注塑,使得正极注塑包胶和负极注塑包胶成型,多工位集成式加工,输送方便快捷,定位精准,能够一次性完成多道工序的加工。

技术特征:

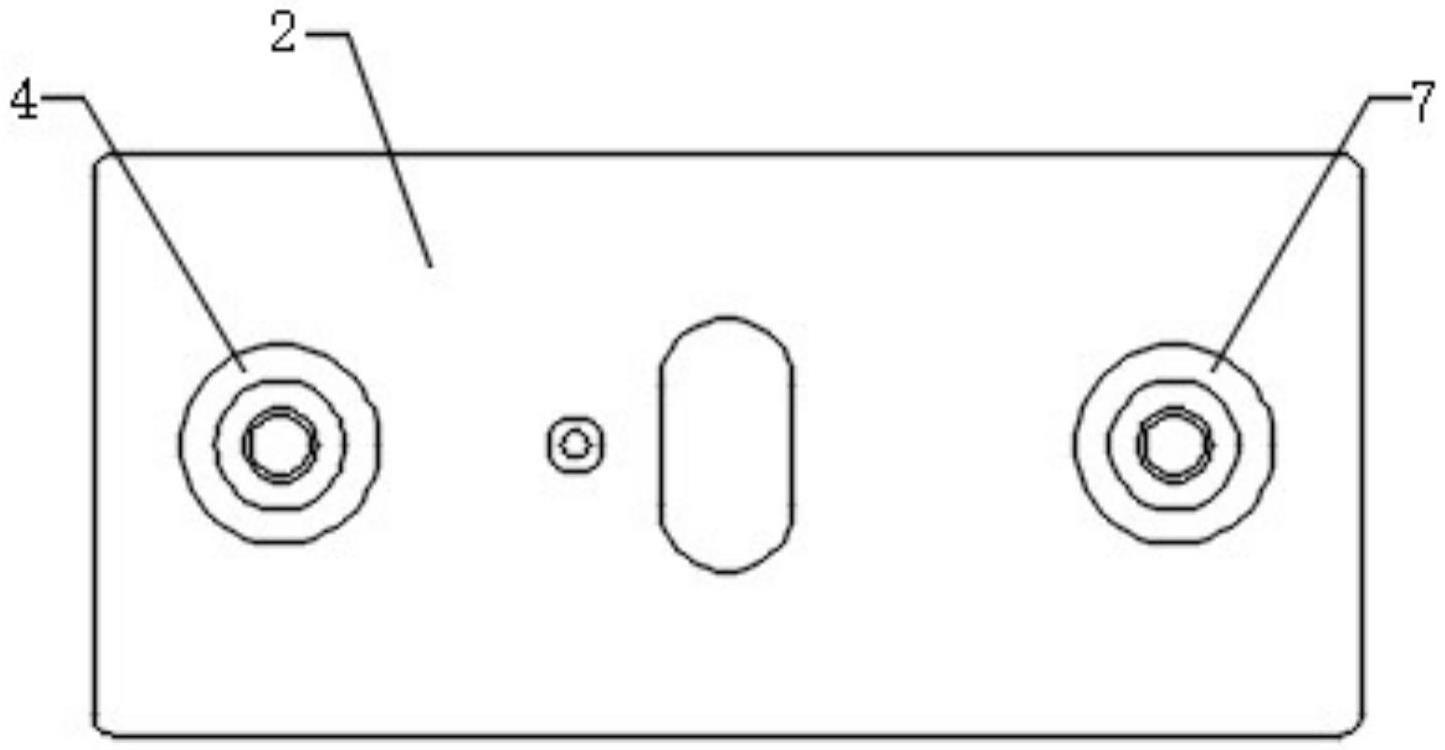

1.一种动力电池盖板结构,包括盖板本体(2),所述盖板本体(2)的表面分别装配有正极极柱本体(4)和负极极柱本体(7),其特征在于:所述正极极柱本体(4)和负极极柱本体(7)的上方均装配有密封件(6),所述正极极柱本体(4)和负极极柱本体(7)的顶端均连接有限位结构;

2.根据权利要求1所述的一种动力电池盖板结构,其特征在于:所述限位结构为与极柱本体装配焊接的扣环(3)或与极柱底座装配焊接的压板(9)。

3.根据权利要求1所述的一种动力电池盖板结构,其特征在于:所述正极注塑包胶(5)注塑前,密封件(6)通过冲压设备进行下压。

4.根据权利要求1所述的一种动力电池盖板结构,其特征在于:所述负极注塑包胶(8)注塑前,所述密封件(6)冲压设备进行下压。

5.根据权利要求2所述的一种动力电池盖板结构,其特征在于:所述扣环(3)设置于密封件(6)的上方,且对密封件(6)的顶部施加压力。

6.根据权利要求1所述的一种动力电池盖板结构,其特征在于:所述负极极柱本体(7)底座采用铜铝复合材料。

技术总结

本技术公开了一种动力电池盖板结构,包括盖板本体,所述盖板本体的表面分别装配有正极极柱本体和负极极柱本体,所述正极极柱本体和负极极柱本体的上方均装配有密封件,所述正极极柱本体和负极极柱本体的顶端均焊接有扣环;所述正极极柱本体的上方注塑有正极注塑包胶,所述负极极柱本体的上方注塑有负极注塑包胶,本技术涉及动力电池盖板技术领域。该一种动力电池盖板结构,通过改变极柱结构限制密封件回弹,确保盖板本体的密封性,从而提高盖板本体的安全性能,解决了在高温工作环境下注塑包胶与极柱、盖板本体的结合力会减小,注塑包胶会松动进而导致密封件压缩量回弹,盖板本体密封失效,影响安全性能的问题。

技术研发人员:代俊伟,刘成士,张昌春,刘子军

受保护的技术使用者:马鞍山盛世科技有限公司

技术研发日:20221227

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!