用于形成薄膜太阳能组件的交叉导线的喷墨印刷机和自动式金属化系统的制作方法

本技术涉及太阳能,更具体地涉及一种用于形成薄膜太阳能组件的交叉导线的喷墨印刷机和具有该喷墨印刷机的自动式金属化系统。

背景技术:

1、通常,薄膜太阳能电池依次由后电极层、吸收层、缓冲层/i层和前电极层组成。由于太阳能电池的低电压和大面积,大多数薄膜太阳能组件设计为由多个太阳能电池以单片串联的方式形成,以避免高电流损失。然而,这会增加薄膜太阳能组件的总工作电压。

2、此外,如图1所示,太阳能电池中的各个层相互连接。这些层分别由p1刻线、p2刻线和p3刻线分隔。p1刻线和p3刻线使后电极层与前电极层绝缘,而p2刻线用作后电极层与前电极层之间的电接触,用于两个相邻电池之间的串联连接。由于p1刻线、p2刻线和p3刻线形成的结构区不产生电能,通常称为“死区”,如图2所示。

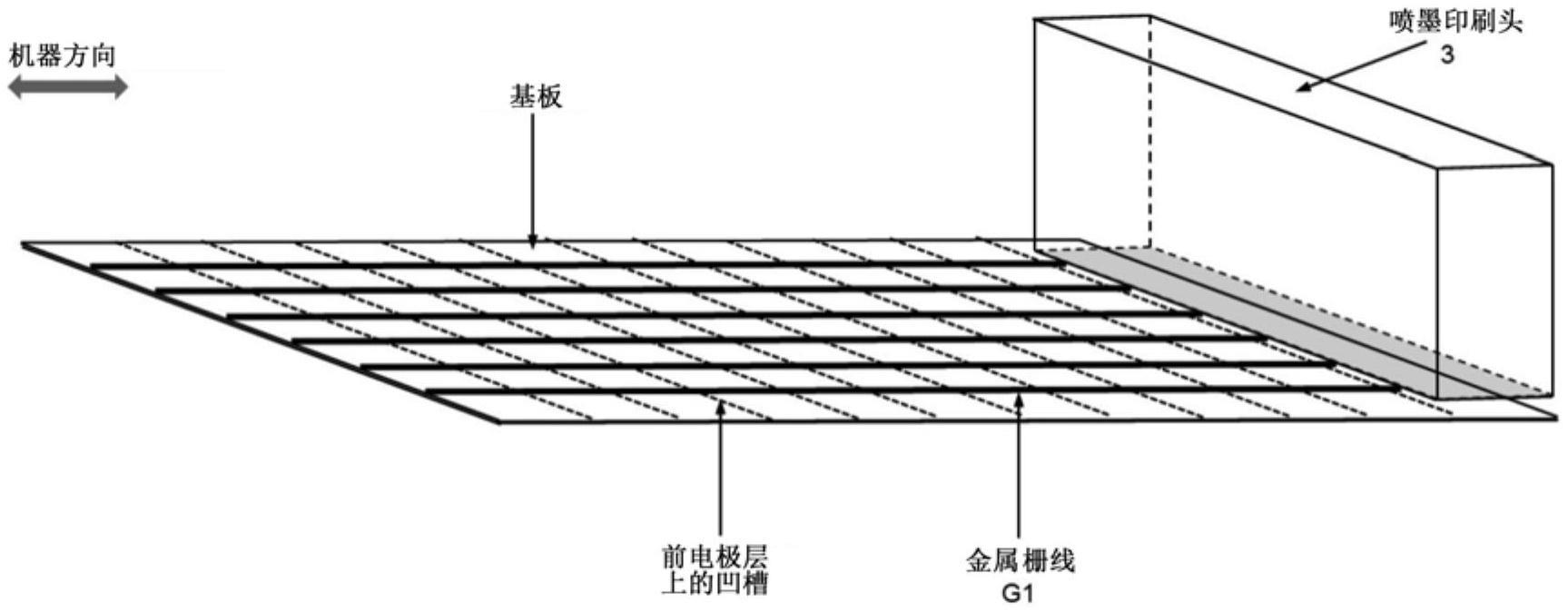

3、为了优化太阳能电池的功率转换效率,通常考虑例如通过减少太阳能电池的前电极层的厚度来增加前电极层的透射率并且进一步增加产生的光电流。然而,这会导致前电极层的方阻增加,从而导致随之而来的传导损耗。为了减少前电极层中的这种传导损耗,可以在前电极层上设置高导电性的窄金属栅线(被称为第一类型栅线)来提高相关的导电率,这被称为太阳能组件生产中的金属化工艺。在金属化工艺中,第一类型栅线以周期性间隔横向地或者垂直于p1/p2/p3刻线打印到电池的前电极层的顶部。第一类型栅线还连续地打印在太阳能电池的前电极层上。p3刻线使第一类型栅线中断以防止一个电池的前电极与其相邻电池的前电极之间发生短路。

4、第一类型栅线能够降低前电极层的传导损耗。然而,由于栅线的遮光,栅线也导致死区面积的增加,并进一步造成额外的光损耗。此外,第一类型栅线的应用还能够导致在电池端部的集中电流。在单片互连电池的情况下,在第一类型栅线处收集的电流流向电池的端部,并且需要在下一个电池的开始处均匀分布。否则,在前电极层和后电极层中将产生进一步的传导损耗。

5、为此,被称为第二类型栅线的附加金属栅线被打印在死区内并垂直于第一类型栅线。第一类型栅线由g1表示,并且与p2刻线垂直;第二类型栅线由g2表示,并且恰好打印在p2刻线上或与p2刻线平行。打入g2栅线的目的是为了沿着两条g1栅线之间的p2刻线互连均匀地分布电流并减少电流损耗,电流损耗是由来自g1栅线的电流分布在下一个太阳电池开始处升高引起的。由于g2栅线位于死区,因此不会由于遮光而引起额外的光损耗。此外,g2栅线能够提高光电流的产生,这有助于光在g2栅线处反射到上面膜层/盖板玻璃背面并进一步进入到有效电池区域中。

6、因此,对于死区的精确光电设计,需要精确打印g2栅线。此外,当g2跨过p3刻线边缘时,可能会导致分流,而当g2跨过p1刻线的下方线边缘时(在图2中),可能会导致有效电池区域中的光损耗。

7、关于大规模生产使用金属栅线(g1栅线和g2栅线)来增强前接触的薄膜太阳能组件,通常需要低资本支出成本、短生产周期和高生产率的制造工艺。此外,金属栅线(g1和g2栅线)需要在0°和90°两个完全不同的方向上打印。要实现这一点,需要额外的精确处理/对准装置来改变印刷/机器方向,或者需要双倍数量的印刷和传送设备来完成g1栅线和g2栅线的打印。因此,这将增加资本支出成本和生产周期。此外,薄膜太阳能组件的旋转/处理过程中可能的未对准也会导致g2栅线定位错误。

8、在现有技术中,商业薄膜/cigs光伏制造商(solibro hi-tech gmbh/北京阿波罗鼎融太阳能科技有限公司)或(nice solar energy gmbh)及其相关研究机构(北京清华大学机械工程系,国家清洁低碳能源研究所)提出了在cigs太阳能电池模块的前电极层上打印金属栅线的方法。

9、solibro hi-tech gmbh提供了一种称为ald(aluminium line deposition(铝线性沉积))的方法,其利用热蒸发方法通过掩模来沉积铝的导线结构。这种方法存在以下缺点:1)使用掩模的生产率和产量低,2)用于生产大面积组件的特殊掩模的成本高,3)由于蒸发而造成的材料浪费高,4)掩模的维护难度高,5)受金属栅线的宽度的限制(掩模开口太窄,小于几百微米,在使用过程中/使用后容易堵塞)。上述所述的确定与一般金属栅线的沉积有关,主要与g1栅线有关。在使用热蒸发方法来沉积g2栅线时,可以预期g1栅线和g2栅线由于遮蔽效应而很难同时沉积。

10、nice solar energy gmbh使用丝网印刷方法来打印g1栅线,并使用电子束蒸发方法来沉积g2栅线。不适合使用丝网印刷技术来在大面积太阳能电池组件上印刷g1栅线,因为它具有关键的技术限制。印刷图案越大,由于中心大网孔的刚度较小,在大尺寸(例如>1m2)印刷区域的中间区域中g1栅线的打印精度将较低并且线条形状不能保持。此外,为了使用丝网印刷技术来印刷窄线,需要高质量的丝网,例如硬化不锈钢压延丝网,或无节丝网。对于全尺寸薄膜太阳能组件(例如>1m2),这些大尺寸的高质量丝网非常难以制造并且非常昂贵。而且,栅线印刷过程中的丝网容易堵塞且难以清洁。通常,si-pv(6”×6”)丝网由于其价格便宜,在一些印刷后无需清洗即做报废处理。除了大型薄膜太阳能组件采用丝网印刷的成本较高外,在对于生产样品需要调整栅线的线间距的情况,那么改变栅线的印刷图案也非常不灵活。

11、此外,在通过丝网印刷技术打印g2栅线的情况下,存在以下缺陷。对于同时印刷g1栅线和g2栅线的情况,g2栅线的打印精度和线宽受到很大限制,因为由于开口使得在两个方向(0°和90°)都难以保持丝网的刚度。丝网失去刚度会导致其精度下降和线宽变宽。相应地,印刷的栅线可能是s形的。如前所述,g2栅线的最佳打印需要非常精确地放置在靠近p2刻线的死区中,而不是穿过p1刻线和p3刻线边缘。否则,g2栅线会在电池的有效电池区域产生额外的光损耗或分流。由于生产的薄膜太阳能组件具有非常大的p2刻线工艺窗口,因此p2刻线间距和形状变化很大。由于丝网印刷固有的不灵活的印刷策略,在生产中几乎不可能进行快速调整。对于g1栅线和g2栅线两步印刷的另一种情况,即在印刷g1栅线之后印刷g2栅线,存在以下问题。与双面印刷(用于si-pv中打印2层印刷品以增加g1的线高)不同,在90°方向印刷g2栅线时,未固化且柔软的g1栅线很容易被刮刀破坏。如果先固化印刷的g1栅线,再印刷g2栅线,则g1栅线和g2栅线需要两次固化过程。因此,薄膜太阳能组件可能会因加热过多而损坏。而且,两次印刷和固化过程也会增加资本支出成本和运营成本。

12、除了传统的丝网印刷方法外,还存在用于导线打印的替代旋转丝网印刷,但其仅适用于si-pv(6”x6”晶圆)。对于在大面积薄膜太阳能组件的应用,旋转丝网印刷方法存在与传统丝网印刷方法相似的问题。对于大的印刷宽度(600~1300mm),所选的旋转管材料难以保持足够的刚度,从而严重影响打印精度和栅线的宽度。在最坏的情况下,整个太阳能组件的中间区域的栅线将会是s形的。

13、另外,如nice solar energy gmbh所报告的用于g2栅线的电子束蒸发工艺只适用于实验室规模,而不适用于大规模生产,因为它是一种全区域涂层工艺。使用这种方法会具有与使用热蒸发方法类似的问题和局限性例如,主要是产量低且成本高。

14、在现有技术中,存在诸如气溶胶喷射印刷方法或点胶方法的其他工艺方法,它们是用于金属化工艺的相当新的技术并且仍然存在很强的工艺稳定性问题。气溶胶喷射喷嘴和点胶喷嘴在长期印刷过程中容易被金属颗粒堵塞,导致经常停机。此外,这两种方法的高端化尚处于早期发展阶段。这两种方法同时印刷最多5~10条栅线(g1)。对于大面积薄膜太阳能组件(高达1000条g1线和几百条g2线),需要许多印刷通道,即气溶胶喷射印刷目前的生产量非常低。作为喷墨印刷的编号增加路径,进一步增加用于点胶或气溶胶喷射的喷嘴数量并不容易,因为在印刷头中沿水平方向的浆料/气溶胶分布极具挑战性。目前,10个喷嘴几乎是这两种技术的瓶颈。此外,通过改变用于点胶和气溶胶喷射方法的机器/印刷方向,尽可能在垂直于g1栅线的方向上打印g2栅线。

15、此外,还存在现有的其他一些金属化方法。在这些方法中,使用传统的喷墨印刷技术将金属栅线施加在薄膜有机pv组件或硅太阳能组件上。在这些金属化方法中,使用喷墨印刷技术来施加直线栅线,即g1栅线。这种线性图案的形成仅通过由同一喷嘴在一个印刷方向上喷射的液滴的重叠来实现。然而,在印刷g2栅线的过程,必须旋转太阳能组件以沿与g1栅线的印刷方向垂直的方向印刷g2栅线。除此之外,用于g2栅线的喷射液滴间距为几百微米并且不能够在与g1栅线垂直的方向上连接。总之,如果不进行额外的旋转/处理来打印g1和g2栅线,这些传统的喷墨印刷策略无法满足低循环时间和高产率的大规模生产的要求。

16、现有技术中已经公开了各种喷墨金属化生产工具。然而,这些喷墨金属化生产工具要么专注于si-pv(6”×6”),要么专注于用于柔性薄膜器件的线性在线印刷工艺集成。在这些喷墨金属化生产工具中,通过印刷头的数量或多步印刷,可以在大面积薄膜太阳能组件中对g1栅线进行线性图案的喷墨印刷。然而,对于g2栅线,这些喷墨金属化生产工具需要改变印刷/机器方向来印刷g2栅线。因此,如果不进行额外旋转/处理来印刷g1和g2栅线,这些喷墨金属化生产工具无法满足低周期时间和高产量的大规模生产要求。

17、因此,需要一种能够沿一个机器/印刷方向打印g1栅线和g2栅线的方法和喷墨印刷机,以在无需额外旋转/处理来印刷g1栅线和g2栅线的情况下,满足低生产周期和高产量的大规模生产要求以及满足以下要求:线宽控制、打印精度、与更复杂几何形状(例如,交叉指)的兼容性、与大面积太阳能组件的兼容性和减少的材料消耗。

技术实现思路

1、本技术的目的是提供一种用于形成薄膜太阳能组件的交叉导线的喷墨印刷机,其能够沿一个机器/印刷方向进行交叉导线的打印。

2、本技术的实施例提供一种用于形成薄膜太阳能组件的交叉导线的喷墨印刷机,所述交叉导线位于所述太阳能组件的前电极层的远离所述薄膜太阳能电池组件的基板的表面上,所述交叉导线包括彼此垂直的g1栅线组和g2栅线组,用于形成g2栅线组的凹槽位于前电极层的远离基板的表面上,所述喷墨印刷机具有控制器和相对于所述薄膜太阳能组件能线性移动的至少一个喷墨印刷头,所述至少一个喷墨印刷头中的每个喷墨印刷头包括排列成排的多个喷嘴,所述多个喷嘴包括第一组喷嘴和第二组喷嘴,所述第一组喷嘴中相邻两个喷嘴之间的距离与g1栅线组中的相邻两条g1栅线的间距相同,所述第二组喷嘴分布于所述第一组喷嘴中相邻的喷嘴之间,所述控制器被配置为控制所述至少一个喷墨印刷头沿着与凹槽垂直的方向相对于所述薄膜太阳能组件线性移动,并且控制所述至少一个喷墨印刷头中的每个喷墨印刷头的第一组喷嘴和第二组喷嘴,将导电油墨打印在前电极层的远离基板的表面上,以形成所述g1栅线组和所述g2栅线组,其中,所述至少一个喷墨印刷头中的每个喷墨印刷头的第一组喷嘴被所述控制器控制以沿着与凹槽垂直的方向连续打印导电油墨,所述至少一个喷墨印刷头中的每个喷墨印刷头的第二组喷嘴被所述控制器控制,以当所述喷墨印刷头沿着与凹槽垂直的方向移动到凹槽上方时,将导电油墨打印到凹槽中。

3、在本技术的实施例中,所述g1栅线组中的每个g1栅线是通过由同一喷嘴在与凹槽垂直的方向上打印的导电油墨的液滴重叠来形成的。

4、在本技术的实施例中,所述g2栅线组中的每个g2栅线是借助毛细力促使打印到凹槽中的导电油墨沿凹槽流动而形成的。

5、在本技术的实施例中,所述导电油墨是纳米颗粒型或金属-有机-复合物前体型油墨。

6、在本技术的实施例中,由所述多个喷嘴中的每个喷嘴打印的导电油墨的液滴的直径为40μm至100μm。

7、在本技术的实施例中,所述喷墨印刷机的喷墨印刷速度为300-700mm/s。

8、本技术的实施例还提供一种用于形成薄膜太阳能组件的交叉导线的自动式金属化系统,其包括根据本技术实施例的喷墨印刷机、第一在线涡流测量装置、固化炉、在线检测相机、第二在线涡流测量装置,所述薄膜太阳能组件通过传输带依次由所述第一在线涡流测量装置、所述喷墨印刷机、所述固化炉、所述第二在线涡流测量装置进行处理,在所述薄膜太阳能组件由所述固化炉处理之后和/或之前由在线检测相机检测,所述第一在线涡流测量装置被配置为测量所述薄膜太阳能组件的电阻率;所述喷墨印刷机被配置为在所述薄膜太阳能组件的前电极层上生成g1和g2栅线;所述固化炉被配置为对薄膜太阳能组件的前电极层上的g1和g2栅线进行固化;所述在线检测相机被配置为检查g1栅线和g2栅线的线宽和缺陷;所述第二在线涡流测量装置被配置为测量具有固化的g1和g2栅线的薄膜太阳能组件的电阻率。

9、本技术的实施例还提供一种用于形成薄膜太阳能组件的系统,该系统包括根据本技术实施例的喷墨印刷机。

10、在本技术的实施例中,所述系统还包括适于接收基板的基板接收设备;具有至少一个工艺腔室的一个或更多个吸收层沉积团簇设备,该工艺腔室适于在基板的表面上沉积用于产生电能的光伏层叠层;一个或更多个后电极层沉积设备;一个或更多个光伏叠层扫边设备;太阳能电池封装设备;高压釜设备;自动接线盒连接设备;以及一个或更多个质量检测设备,其适用于测试和鉴定完全成型的薄膜太阳能组件。

11、根据本技术实施例的用于形成交叉导线的喷墨印刷机是一种能够在同一机器/印刷方向上自对准印刷g2栅线组和g1栅线组的新型喷墨印刷机。与传统的喷墨印刷机或其他现有的用于金属栅线打印的装置相比,根据本技术实施例的用于形成交叉导线的喷墨印刷机在低循环时间、高产率、低资本支出成本、良好的线宽控制、更好的栅线高宽比和定位精度、与更复杂几何形状的兼容性、与大面积组件的兼容性以及减少的材料损耗方面显示出各种优势。

- 还没有人留言评论。精彩留言会获得点赞!