生产多层结构的方法与流程

本发明涉及生产用于包装和传送手柄的电子(例如用于mems)、微电子、光电子(例如用于led)、电力电子、rf的先进基板的领域。具体而言,本发明涉及一种用于生产耐高温的多层结构的方法,特别是seoi型(代表绝缘体上半导体)结构,该结构提出通过具有调节特性的厚层将半导体层与支撑基板分开,例如用于集成rf组件。根据另一方面,本发明还涉及通过所述生产方法获得的多层结构。

背景技术:

1、当前的趋势趋向于元件的日益密集的集成和器件的小型化,这增加了对具有改进性能的基板的需求,特别包括非常好的散热能力以及优异的耐温度变化性。制造日益复杂的结构需要在可能达到1000℃的温度下退火,更不用说工作温度可能达到800℃,特别是对于rf应用。产生这些多层结构所需的不同材料是结构内不同膨胀的来源。这会产生导致层内出现缺陷、裂纹或层的分层的应力。这些限制排除了使用承受最高400℃温度的传统聚合物来获得层间结合。

技术实现思路

1、本发明的目的之一是提供一种生产多层结构的方法,该方法克服了至少一个上述障碍。为此,本发明提供了一种生产旨在用于微电子领域应用的多层结构的方法,该方法包括以下步骤:

2、-a)提供第一基板,

3、-b)在该第一基板上沉积包含填充有无机颗粒的预陶瓷聚合物(preceramicpolymer)的前体制剂的厚层,

4、-c)提供第二基板,

5、-d)结合厚层和第二基板,

6、-e)减薄第一基板或第二基板以获得有源层,该有源层特别用于接收电子器件,

7、-f)应用热解热处理,以使厚层的预陶瓷聚合物陶瓷化并获得陶瓷基复合材料,

8、选择无机颗粒的填充率和性质,使得在室温和热解温度之间,厚层的热膨胀系数与第一基板和第二基板的热膨胀系数相差最多15%,有利地与第一基板和第二基板的热膨胀系数相差最多10%,例如与第一基板和第二基板的热膨胀系数相差最多5%。

9、因此,根据本发明的生产方法允许获得多层结构,其中该厚层的性质,特别是热膨胀系数(也称为缩写cte,代表热膨胀系数)可以被调节,以便与第一基板和第二基板的cte相容。有利地,该结构可用于涉及大量热变化的工艺或应用中。

10、预陶瓷聚合物和无机颗粒的大量选择的存在确保了通过其性质及其与其沉积在之上的基板的相容性来选择适合目标多层结构的聚合物的可能性。在这种情况下,选择预陶瓷聚合物和无机颗粒,使得一旦交联和热解,所得复合材料的热膨胀系数接近第一和/或第二支撑件的热膨胀系数。因此,构成多层结构的材料在温度变化期间以类似的方式膨胀和收缩,这避免了结构中的应力,该应力可能由于层的裂纹、缺陷或分层而损坏层。取决于所使用的无机颗粒,厚层可以是电绝缘的,同时具有高散热能力。这对于调节该结构的温度特别有利,特别是当用于包括晶体管类元件的应用中时,其工作温度可以达到800℃。因此,根据本发明的厚层允许极大调节性。

11、此外,预陶瓷聚合物具有优异的耐温性的优点。事实上,预陶瓷聚合物是一种有机/无机聚合物,通常用于在高温热处理后制造所谓的pdc陶瓷物体(代表“聚合物衍生陶瓷”的首字母缩写)。

12、这使得该结构能够在高温下经受热处理,特别是例如当修复通过注入离子物质以减薄基板而产生的缺陷时。因此,该方法保证了多层结构组件在其整个生产过程中的稳定性,特别是尽管有预陶瓷聚合物的热解步骤,并且还能承受高工作温度(与有源层的电子元件相关)。

13、由此获得的复合材料具有足以满足所需应用的机械强度。事实上,预陶瓷聚合物是无机颗粒的粘合剂。在通过高温分解,特别是在大约1000℃下进行陶瓷化之后,它导致了陶瓷基体的形成,其中无机颗粒被涂覆。所获得的pdc陶瓷基体基本上是非晶态的,甚至是完全非晶态的,并且与均匀分布在基体中的无机颗粒形成粘合剂,而不会彼此聚结。热解还可以压实厚层。而且,对于目标应用来说,不需要在高于热解温度的温度下进行陶瓷的预烧结或烧结,这有利地限制了制造成本。因此,该生产方法允许以简单且可靠的方式实现多层结构,该多层结构在高温下稳定并且可以针对目标应用容易地调节其性能。

14、表述“有源层”,其应当理解为由半导体材料制成的层,在该层中发生电事件。

15、术语“陶瓷化(ceramize)”或“陶瓷化(ceramization)”以及其它派生词,在本文献中应该理解为预陶瓷聚合物通过热解转化为非烧结陶瓷。

16、有利地,步骤a)中沉积的厚层的前体制剂包含填充率在相对于预陶瓷聚合物的体积的50体积%至80体积%范围内的无机颗粒。该填充率允许赋予厚层所需的性能,特别是在热膨胀系数方面。这还允许限制陶瓷化过程中预陶瓷聚合物的尺寸损失。事实上,使用预陶瓷聚合物在热解过程中引起了相当大的尺寸变化,从而使聚合物能够转化为陶瓷。这会产生残余机械应力,导致在预陶瓷聚合物成型时形成缺陷、裂纹,有时还会导致层的坍塌。因此,填料的存在可以限制体积损失。

17、此外,填充率保持足够低以保证层中存在足够量的预陶瓷聚合物。该材料在陶瓷化之前和之后都保留了其作为无机颗粒粘合剂的作用。

18、根据一种布置,无机颗粒选自si3n4、sic、aln、al2o3以及这些无机颗粒的混合物。这些颗粒,无论其本身还是混合物,用于赋予预陶瓷聚合物和陶瓷基体接近可用于多层结构的半导体材料的cte。

19、所用颗粒的尺寸从几纳米到一百微米不等;主要根据所需层的厚度来选择。对于粘结底漆层,小于1微米的尺寸将是优选的,而对于数百微米的厚层则可以使用整个前述范围。

20、具体而言,在结合步骤d)之前,该方法包括磨削(rectifying)厚层的步骤,以使表面平滑并达到所需的层厚。通常,厚层的厚度为10至500微米。

21、根据一种可能性,厚层在陶瓷化过程中损失其初始厚度的20%至50%。从陶瓷化之前厚度为10微米至500微米的厚层开始,在步骤f)之后,陶瓷化厚层的厚度为约5微米至400微米。

22、根据一种布置,前体制剂的预陶瓷聚合物选自聚硅氧烷、聚碳硅烷、聚硅氮烷、聚硼硅烷、聚倍半硅氧烷、聚硅碳二亚胺、聚倍半硅碳二亚胺、聚倍半硅氮烷、聚硼硅氧烷、聚硼硅氮烷以及这些聚合物的组合。预陶瓷聚合物性质的选择取决于所需多层结构的目标性能,而且还取决于该预陶瓷聚合物与其沉积在之上的基板的相容性。

23、衍生自聚硅氧烷、聚碳硅烷和聚硅氮烷的预陶瓷聚合物可以含有金属,例如hf、zr、ti、al。

24、目标陶瓷基体包括sioxcy(其中x小于2并且y不为零)、sicn、si(m)oc、si(m)c、si(m)cn和sibcn。

25、根据一种可能性,当该前体制剂为液体时,沉积厚层的步骤b)通过涂覆或丝网印刷来进行。可以将溶剂添加到前体制剂中,以便获得具有所需粘度的液体前体制剂。它选自二甲苯、mek(代表甲基乙基酮或2-丁酮溶剂,例如可从sigma aldrich、supelco等获得)或diestone dls(由socomore公司提供的溶剂组合物)。

26、根据另一种可能性,当前体制剂是固体时,沉积厚层的步骤b)通过热压制进行。

27、有利地,当第一基板和第二基板由硅制成时,所使用的预陶瓷聚合物是mk powder并且无机颗粒由sic制成,整体导致陶瓷的cte非常接近硅的cte。

28、根据本发明方法的一个具体实施方案,第一基板和第二基板由硅制成,并且前体制剂通过混合比例范围为2重量%至4重量%的预陶瓷聚合物silres mk powder、比例范围为65至72重量%的无机sic颗粒和比例范围为24重量%至33重量%的溶剂,例如diestonedls溶剂来制备。

29、也可以使用无机颗粒的混合物代替sic,例如混合有比例为15-25%的al2o3的比例为75-85%的si3n4。

30、混合有比例为30-55%的aln的比例为45-70%的si3n4的混合物也能够获得其cte与硅相差小于10%的厚层。

31、有利地,厚层和第二基板之间的步骤d)的结合通过预先形成在第二基板和/或厚层上的粘结底漆层来进行。该层允许提高厚层和第二基板的材料之间的结合能。当多层结构经受机械步骤(例如磨削)时,这有助于提高多层结构的机械强度。选择粘结底漆层的性质以赋予其对热解温度的耐受性并获得与厚层的良好粘结性。因此,它选自以液体或固体形式存在的预陶瓷聚合物,可以向其中添加溶剂以调节粘度并促进其应用。

32、根据一种可能性,粘结底漆层的厚度为1微米至10微米。该厚度大到足以达到其结合作用,而且还容易产生裂纹。预先在第二基板上和/或在厚层上形成的前体制剂包含粘结预陶瓷聚合物材料,例如可从wacker公司获得的h62c聚硅氧烷。

33、有利地,当粘结预陶瓷聚合物沉积在第二基板上时,后者在与厚层接触之前进行预交联,以实现良好的结合。该步骤在低于所考虑的聚合物的交联温度的温度下进行。该步骤包括稳定预陶瓷聚合物的步骤,其允许达到聚合物即将热固状态之前的状态。在该阶段,聚合物可变形但不可溶解。事实上,预交联的粘结预陶瓷聚合物具有一些非交联功能,使其能够粘合到厚层上。

34、当粘结底漆层沉积在厚层上时,厚层的预陶瓷聚合物预先进行预交联,例如通过在低于预陶瓷聚合物的交联温度的温度下进行热处理,通常为50℃至400℃。

35、根据一种变体,其中(粘结底漆层的)粘结预陶瓷聚合物为固体粉末形式,例如mk powder,它可以被分配在厚层上。当粉末熔化时就会发生结合。

36、或者,粘结底漆层的填充率至高为粘结预陶瓷制剂总体积的50%。这允许限制粘结聚合物交联时的体积收缩,并且还根据填料性质和填充率使粘结底漆层功能化,例如用cu、ag、al提供导电性或用sic、aln、bn提供导热性。

37、有利地,结合步骤d)包括使厚层和第二基板接触以形成叠层的步骤和热压制所述叠层的步骤i)。

38、该步骤允许通过增加厚层和第二基板之间的结合能以及形成多层结构的叠层的机械强度来稳定结合。在本文献中,应当理解,接触可以通过如上所述的厚层与第二基板的直接接触或经由粘结底漆层获得的间接接触来进行。

39、根据一种可能性,热压制步骤i)包括在100℃至400℃之间变化的温度和低于500kpa的压力下进行交联热处理,以获得厚层的预陶瓷聚合物的交联。使用压力可以消除在结合之前进行复杂的表面准备步骤的需要,但是压力越高,表面就越需要平坦化并且没有灰尘,以避免基板破裂。此外,在适当的情况下,粘结预陶瓷聚合物也通过该步骤交联。

40、在使用mk powder预陶瓷聚合物的特定情况下,交联热处理通过0.1至20℃/min、优选0.5℃/min至5℃/min(例如1℃/min)的加热斜率来施加。

41、根据一种可能性,根据该方法的步骤e)的减薄通过smart cuttm技术获得。该方法包括在步骤b)之前在第一基板中注入离子物质以产生弱化平面的步骤a1),并且减薄步骤e)包括沿着弱化平面的断裂的步骤。

42、断裂步骤可以通过施加热处理、随后施加或不施加机械应力来获得。此后,通常在中性气氛中(例如在氩气下)进行热解热处理作为断裂处理的延续,这增强了结合界面。根据层的厚度、热膨胀系数和所考虑的材料,明智地应用加热斜率,以避免结构变形。

43、在适当的情况下,热压制步骤i)可以有助于根据步骤e)的断裂热预算。

44、根据一种可能性,该方法包括在注入步骤a1)之后,在注入面上沉积加强层的步骤a2)。有利地,在沉积厚层的步骤b)之前沉积加强层。

45、优选地,通过低温沉积技术(例如在300℃下的pecvd)在si3n4中形成厚度为500nm至4微米的加强层。加强层的材料在热解温度下是稳定的,并且具有与基板接近的cte。此外,所使用的沉积条件保留了注入区域,从而不会在该方法的这个阶段产生断裂。

46、或者,该方法包括,在沉积厚层的步骤b)之前,在加强层上沉积由预陶瓷聚合物制成的补充粘结底漆层,以改善厚层与加强层之间的接触。这种补充粘结底漆层还具有补充加强效果。加强层的厚度可以相应地减小。

47、根据通过断裂进行的步骤e)的替代方案,该方法提供了通过磨削进行的减薄,以获得范围为10微米至140微米、有利地为20微米至120微米、并且例如90微米至110微米的有源层厚度。

48、有利地,该方法的步骤f)包括在氮气存在下或在氩气气氛下应用真空热解热处理。热解在受控气氛下进行。例如,在氧气存在下,空气中的热解会产生不希望的氧化物的形成,通常为粉末形式。热解热处理的温度低于陶瓷基体的烧结温度。这取决于所使用的预陶瓷聚合物的性质。

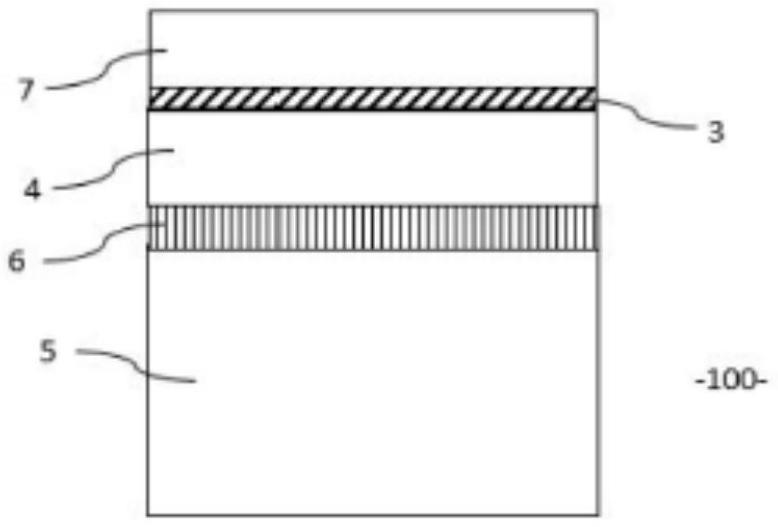

49、根据第二方面,本发明提供了一种旨在用于微电子应用的多层结构,该多层结构包括设置在有源层和支撑基板之间的厚层,该支撑基板由第一基板和第二基板中的一个组成,该有源层源于第一基板和第二基板中的另一个的减薄,该厚层包含复合材料或由其组成,该复合材料包括衍生自聚合物的陶瓷基体和无机颗粒或由其组成,选择复合材料的无机颗粒的性质和填充率,使得厚层的cte与支撑基板和有源层的材料的cte相差最多15%,特别是与支撑基板和有源层的材料的cte相差最多10%,例如与支撑基板的材料和有源层的材料的cte相差最多5%。

50、如此配置,多层结构在室温至使用温度例如800-1,000℃之间具有非常好的机械强度。

51、在本文献中,应当理解,陶瓷基体的陶瓷是衍生自聚合物的陶瓷,该陶瓷源于填充有无机颗粒的预陶瓷聚合物的热解。所述陶瓷基体没有任何烧结。它大部分是非晶态的,并且可能完全非晶态的,这与大部分是多晶的烧结陶瓷不同。

52、有利地,第一基板和第二基板由相同的材料制成。

53、根据一种布置,第一基板和/或第二基板由单晶硅制成。

54、根据一种可能性,有源层的材料选自单晶材料,以优化元件的性能。

55、根据另一种可能性,该多层结构包括有源层和由硅制成的支撑基板,并且其中厚层是sioxcy的陶瓷基体,其中x小于2且y不为零,并且无机颗粒由sic组成。

56、根据其他特征,用于生产本发明的多层结构的方法和多层结构本身包括单独或组合考虑的以下可选特征中的一个或多个:

57、-厚层的厚度为10至500微米。除此之外,在陶瓷化过程中(换言之,在热解过程中)出现裂纹的风险会增加。

58、-陶瓷化厚层(即包括陶瓷基复合材料和无机颗粒的厚层)的厚度为约5至400微米。

59、-厚层通过粘结底漆层结合到支撑基板或有源层上。

60、-粘结底漆层由聚硅氧烷预陶瓷聚合物形成,例如h62c或mk powder。

61、-粘结底漆层由组合物形成,该组合物包含比例为70重量%至80重量%的h62c聚硅氧烷预陶瓷聚合物,其稀释在比例为20重量%至30重量%的diestonedls溶剂中。

62、-粘结底漆层的厚度为1微米至10微米。

63、-有源层的可变厚度为1.4至100微米。

64、-通过断裂减薄获得的有源层的厚度有利地为1.4至1.6微米。

65、-当有源层源于通过磨削使第一或第二基板减薄时,其厚度为10至100微米。

66、-第一基板和第二基板的材料选自半导体材料,特别是si、ge、gan和/或sic。

67、-第一基板和第二基板的材料由两种不同性质的材料组成。

68、-第一基板和第二基板的材料由两种相同性质的材料组成。

69、-第一基板和/或第二基板的材料是单晶的。

70、如此形成的所述多层结构能够接受旨在用于制造电子元件的处理,例如磨削、减薄、化学机械抛光、蚀刻、电介质或金属的沉积、至少一层(包括旨在接受至少一个电子元件的有源层)的沉积、成像、钝化、热处理或这些处理中至少一种的组合。

- 还没有人留言评论。精彩留言会获得点赞!