背面研磨用粘着性膜以及电子装置的制造方法与流程

本发明涉及背面研磨用粘着性膜以及电子装置的制造方法。

背景技术:

1、在电子装置的制造工序中,在磨削晶片的工序中,为了固定晶片或防止晶片的损伤,有时在晶片的电路形成面粘贴粘着性膜。

2、作为这样的粘着性膜,一般使用在基材膜上层叠粘着性树脂层而成的膜。

3、随着高密度安装技术的进步,要求半导体晶片等的薄型化,例如要求对晶片进行薄磨削加工至50μm以下的厚度。

4、作为这样的薄磨削加工之一,有预切割法:在晶片的磨削加工之前,在晶片的一面形成预定深度的槽,接着进行磨削,从而将晶片单片化。另外,还有预隐形法:在磨削加工之前,对晶片内部照射激光以形成改性区域,接着进行磨削,从而将晶片单片化。

5、作为与适合应用于这样的预切割法、预隐形法的粘着性膜相关的技术,例如可列举专利文献1(日本特开2014-75560号公报)和专利文献2(日本特开2016-72546号公报)所记载的技术。

6、专利文献1中记载了一种表面保护片,其为在基材上具有粘着剂层的表面保护片,满足下述要件(a)~(d)。

7、(a)基材的杨氏模量为450mpa以上;

8、(b)粘着剂层的25℃时的储能弹性模量为0.10mpa以上;

9、(c)粘着剂层的50℃时的储能弹性模量为0.20mpa以下;

10、(d)粘着剂层的厚度为30μm以上。

11、专利文献1中记载了:这样的表面保护片在工件的背面磨削工序时,能够抑制水从工件被割断而形成的间隙浸入工件的被保护表面(淤浆浸入),防止工件的被保护表面的污染。

12、专利文献2中记载了一种半导体晶片表面保护用粘着胶带,其特征在于,具有基材树脂膜和形成于基材树脂膜的至少一面侧的放射线固化性的粘着剂层,基材树脂膜具有至少一层拉伸弹性模量为1~10gpa的刚性层,使上述粘着剂层放射线固化后的剥离角度30°时的剥离力为0.1~3.0n/25mm。

13、专利文献2中记载了:根据这样的半导体晶片表面保护用粘着胶带,能够在应用了预切割法或预隐形法的半导体晶片的背面磨削工序中,抑制单片化后的半导体芯片的切痕偏移(kerf shift),并且将半导体晶片不破损、污染地进行加工。

14、现有技术文献

15、专利文献

16、专利文献1:日本特开2014-75560号公报

17、专利文献2:日本特开2016-72546号公报

技术实现思路

1、发明所要解决的课题

2、根据本发明人等的研究,明确了例如在电子装置的制造工艺中,在背面研磨工序后从晶片剥离粘着性膜时,在晶片侧的切割道(划片线)上容易产生残胶。特别是明确了在使用了预切割法、预隐形法等的电子装置的制造工艺中,在背面研磨工序后从晶片(单片化后的芯片)剥离粘着性膜时,在晶片侧容易产生残胶。

3、具体地,在预切割法中,由于在一个面设置有槽的晶片的该一个面上粘贴粘着性膜,因此该槽和/或槽附近容易产生残胶。特别是由于槽通常是使用刀片来切入的,因此槽中容易产生微小的缺口,这被认为是产生残胶的原因之一。

4、在预隐形法中,认为:从单片化后的晶片(芯片)剥离粘着性膜时,在芯片端部容易产生残胶。

5、本发明是鉴于上述情况而完成的。本发明提供一种背面研磨用粘着性膜,其能够抑制在背面研磨工序后从晶片(或单片化后的芯片)剥离粘着性膜时的残胶。

6、用于解决课题的手段

7、本发明人等从各种观点出发研究了背面研磨用粘着性膜的改良。其结果完成了以下提供的发明,解决了上述课题。

8、本发明如下所述。

9、1.一种背面研磨用粘着性膜,是用于保护晶片表面的背面研磨用粘着性膜,具备:基材层和粘着性树脂层,所述粘着性树脂层设置在所述基材层的一个面侧且由紫外线固化性粘着性树脂材料构成,

10、对于所述紫外线固化性粘着性树脂材料,通过以下的步骤(i)和(ii)测定粘弹性特性时,满足以下的特性(a),

11、[步骤]

12、(i)使用所述紫外线固化性粘着性树脂材料形成膜厚0.2mm的膜,对于该膜,在25℃环境下,使用高压水银灯以照射强度100w/cm2、紫外线量1080mj/cm2照射主波长365nm的紫外线,使其紫外线固化,得到固化膜。

13、(ii)对于所述固化膜,以频率1hz、拉伸模式,在温度-50℃~200℃的范围测定动态粘弹性。

14、[特性]

15、(a)-5℃时的损耗角正切tanδ为0.25~0.85。

16、2.在1.所述的背面研磨用粘着性膜中,

17、所述固化膜进一步满足以下的特性(b),

18、[特性]

19、(b)5℃时的储能弹性模量e’为2.0×107pa~5.0×108pa。

20、3.在1.或2.所述的背面研磨用粘着性膜中,

21、使该背面研磨用粘着性膜的所述粘着性树脂层与镜面研磨后的硅晶片贴合,放置1小时后,以剥离角度180°、剥离速度300mm/分钟的条件进行剥离试验时的剥离强度设为f0,且

22、使该背面研磨用粘着性膜的所述粘着性树脂层与镜面研磨后的硅晶片贴合,以1080mj/cm2照射波长365nm的紫外线后,以剥离角度180°、剥离速度300mm/分钟的条件进行剥离试验时的剥离强度设为f1时,

23、f1/f0为0.02~0.60。

24、4.在1.~3.中任一项所述的背面研磨用粘着性膜中,

25、所述粘着性树脂层包含在侧链和/或末端具有聚合性碳-碳双键的(甲基)丙烯酸系树脂以及光引发剂。

26、5.在1.~4.中任一项所述的背面研磨用粘着性膜中,

27、所述晶片被半切割或者形成有改性层。

28、6.在1.~5.中任一项所述的背面研磨用粘着性膜中,

29、所述粘着性树脂层的厚度为5μm以上300μm以下。

30、7.在1.~6.中任一项所述的背面研磨用粘着性膜中,

31、构成所述基材层的树脂包含选自聚烯烃、聚酯、聚酰胺、聚丙烯酸酯、聚甲基丙烯酸酯、聚氯乙烯、聚偏二氯乙烯、聚酰亚胺、聚醚酰亚胺、乙烯-乙酸乙烯酯共聚物、聚丙烯腈、聚碳酸酯、聚苯乙烯、离子交联聚合物、聚砜、聚醚砜、聚醚醚酮和聚苯醚中的一种或两种以上。

32、8.一种电子装置的制造方法,其至少具备如下工序:

33、工序(a),准备结构体,所述结构体具备具有电路形成面的晶片和贴合于所述晶片的所述电路形成面侧的粘着性膜;

34、工序(b),将所述晶片的与所述电路形成面侧相反侧的面进行背面研磨;以及

35、工序(c),对所述粘着性膜照射紫外线,然后,从所述晶片除去所述粘着性膜,

36、所述粘着性膜是1.~7.中任一项所述的背面研磨用粘着性膜。

37、9.在8.所述的电子装置的制造方法中,

38、所述工序(a)包括:

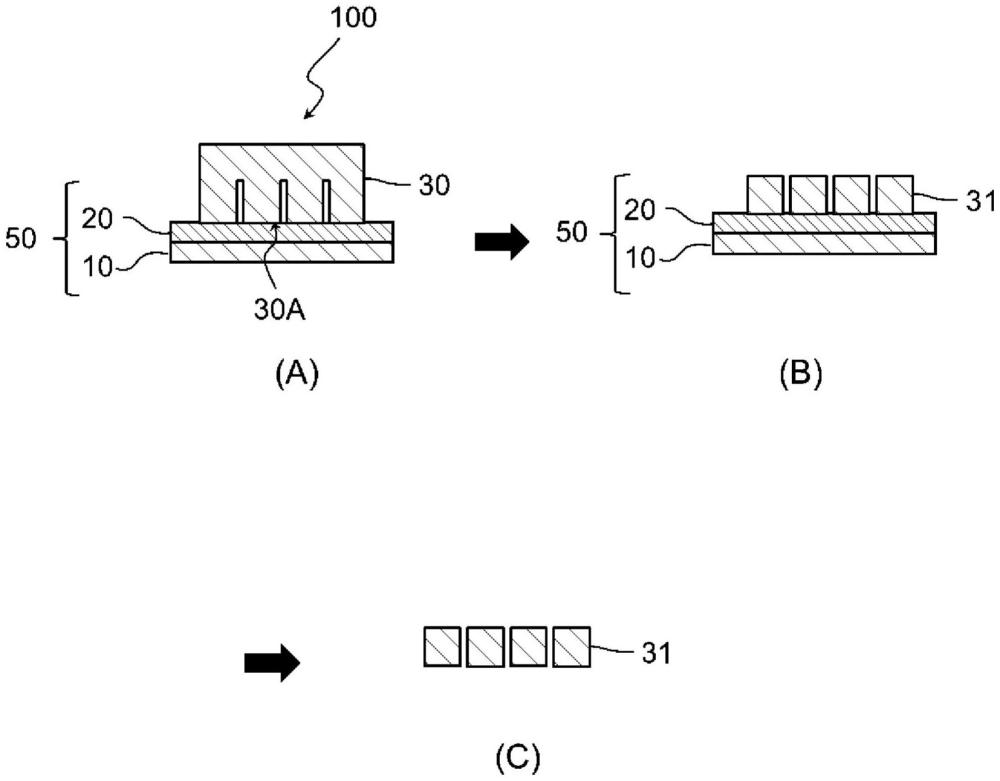

39、工序(a1),其是选自将所述晶片进行半切割的工序(a1-1)和对所述晶片照射激光而在所述晶片形成改性层的工序(a1-2)中的至少一种工序;以及

40、工序(a2),在所述工序(a1)之后,在所述晶片的所述电路形成面侧粘贴所述背面研磨用粘着性膜。

41、发明效果

42、通过使用本发明的背面研磨用粘着性膜,能够抑制在背面研磨工序后从晶片(或单片化后的芯片)剥离粘着性膜时的残胶。

- 还没有人留言评论。精彩留言会获得点赞!