发光显示器的发光模块的制作方法

本公开涉及发光模块、显示模块和拼接显示器领域。

背景技术:

1、发光显示器通常由多个发光模块组成。各种发光模块可以通过相同的载体(例如pcb中介层)驱动,或者每个模块可以具有其自己的专用载体。但是,重要的是,在组装好的发光显示器上,相邻模块之间的接缝要保持不可见。

2、与具有发光模块的组装件相关的其他挑战在于,很难提供一种其模块完美对齐的显示器以提供平整式显示器。例如,来自同一申请人的专利申请wo2020126059a1提供了一种完美对齐发光显示器的各种模块的解决方案。它教导如何制造具有改进平整度的显示器,其中显示器拼接片包括显示板和载板,载板用于附接到框架或支架上,显示板和载板通过定位在显示板和载板之间的间隔件为媒介固定在一起。间隔件是胶水或粘合剂。粘合剂形成间隔件本身。间隔件可接合到载板的开口。显示板具有成像元件,并且间隔件用于设置成像元件的顶部相对于载板的相对位置。

3、当前的趋势是使用具有较小尺寸的发光元件来改进显示分辨率。当今的趋势则是使用例如微led(μled)来构建显示器。

4、在led显示器技术中使用微led(μled)带来了要解决的新挑战。如名称所表示的,μled具有微米大小的量级。因此,它们还需要微米大小量级的接触方法。

5、当前,许多新颖的方法正在研究中,因为例如焊接、粘合的传统式接触方法不可用于μled,尤其是因为这些材料需要通过回流模具(孔径和定位公差有限)或xy分配设备(体积和分配期间的xy定位精度有限)精确地施加于靶材上。

6、此外,由于较小的接触垫,μled架构也无法基于pcb。实际上,使用pcb会将布线的尺寸限制在甚至比led本身还大的大小。工业制造过程有局限。基板需要以微影术来进行限定(参见lcd、oled、硅芯片等),并包括由于工艺技术(例如tft ltp技术)所致的单面触点和加工。该接触会在传统基板(例如pcb)上造成问题,而且触点之间的连通性(pcb上的迹线)将受到技术的限制。主要问题是两个接触垫之间的间隙超出了pcb的容量。

7、在较大表面上实现高精度的触点大小和触点定位的唯一可能解决方案是在玻璃上或者在另一容易容纳tft层的坚硬且平坦的基板(例如用于芯片的陶瓷)上使用tft技术。使用玻璃作为(μ)led应用的支承载体的缺点是缺乏用于将am或pm结构中的led连接到驱动组件的cu路由层。在am中,驱动的部分是通过在玻璃上的tft集成来完成的。对于pm驱动,可以将led放置在行/列驱动结构中,其中行和列需要连接到例如位于玻璃面板背面的pcb上并通过侧面连接件而连接的驱动芯片。

8、由于μled技术旨在创建高分辨率led显示器(例如,对于4k 55英寸的显示器,节距为0.317mm),因此led之间的可用路由空间非常有限,而且只是单层。

9、此外,与诸如lcd和oled的当前可用的显示器技术相比,使用μled需要更高的驱动电流。这对于通电路由和扫描线、行、驱动器的路由意味着潜在问题。玻璃上的cu层的厚度在1至4μm的范围内,这导致高电阻值和面板上的更大的压降。

10、当前,大多数led显示器是由位于led面板的背面的无源矩阵驱动器来驱动,以保持芯片和led之间的距离尽可能小,从而避免由于寄生效应而导致的性能降低。由于μled的技术将基于tft单侧,因此这就不再可能了。

11、在有源矩阵显示器中,对零边框显示器的需求正在增加。但是,像素节距变得越来越小,以实现更高分辨率显示器(4k、8k),侧面上的触点的数量呈指数级增加。

12、在不要边框的可拼接系统(如led显示器)中,像素节距决定将这些触点布线到背面电子器件所需的距离。在过去,这可以通过侧面接触来解决,例如在专利申请wo2015079058a1中所描述的,然而由于模块和触点之间的空间变得太小了,这就不再可能了。

13、因此,亟须提供一种用于组装两个发光模块且模块间接缝很小以致于接缝对于观看者不可见的方法。许多触点需要以非常精细的节距来制作。使用挠性安装触点也不可能实现如此精细的节距。另一种可能性将是在顶部提供挠性pcb,然后使其弯曲。但是,由于面板上的像素节距,弯曲半径仍然太大而无法适配于可用的空间。

14、因此,(μ)led显示器通常由多个led模块组成。因此,需要解决以下问题以提供没有视觉伪像的显示器:

15、-提供将所有驱动器连接到μled模块背面而不会干扰像素节距的措施,

16、-提供将所有μled模块连接到控制单元的措施,

17、-提供通过减少相邻μled模块之间的接缝来(机械式地)创建无缝组装模块的措施,

18、-提供确保无缝组装模块也平整的措施。

19、因此,在本领域尚需要改进。

技术实现思路

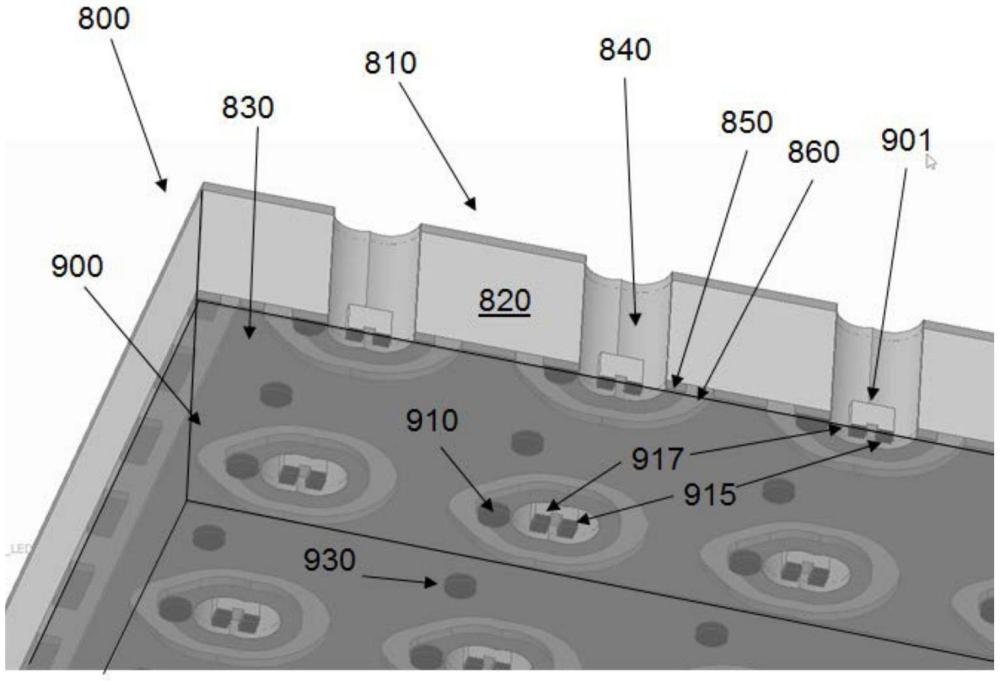

1、根据第一方面,因此提供了一种用于发光显示器的发光模块,该发光模块包括布置为堆叠的第一背板和第三背板,其中第一背板包括沉积在第一基板上的薄膜晶体管层,该薄膜晶体管层进一步包括多个发光元件、相关的接触垫、导电迹线和半导体材料。第三背板设置在发光元件的顶部,并包括在发光元件的位置处的空腔以及至少接地层和电力层,所述接地层和电力层布置在第一背板且上部层上,其中下部层和上部层通过交替用于接触发光元件或向发光元件提供电力的接地层和电力层来提供。

2、上部层也对应于发光模块的外表面。下部层是发光模块的内层,并且直接与第一基板上的tft层接触。

3、在第一背板的顶部设置第三背板带来减少tft层中的迹线数量的可能性。因此,可以在第三背板中设置用于接地信号和电力信号的较大的铜迹线。由此,降低了压降。此外,tft可以为能布置为彼此非常靠近的较小的组件提供更精细的迹线。因此,也可以向发光元件提供较高的驱动电流。

4、此外,用于布置发光元件的空腔提供了在emi屏蔽、光学渲染方面的许多优势。

5、此外,通过使用用作热传导板的铜平面来避免显示器上的热斑。

6、通过设置可从第三背板的上部层和下部层获得的具有更大厚度的铜迹线,使得侧面触点具有更大的接触区域。

7、可以使第三背板中的空腔金属化(作为通孔)并连接从侧面通到第一背板上的连接位置的电力和地线。可以通过提供与第三背板的侧面连接来实现通到pcb的电力。

8、上部层可以是电力层,下部层可以是接地层,或者上部层可以是接地层,下部层可以是电力层。

9、这两种选择在技术上是等效的。但是,优选的是,接地的上部层是用于emi屏蔽的接地层。

10、可以在上部层和下部层之间提供绝缘层,优选地,绝缘层是pi、fr4、铁氟龙。

11、可以将空腔金属化,用以将上部层连接到下部层。

12、将空腔金属化提供了将第三背板中的各层电连接到发光元件的导电迹线的构件。此外,金属化空腔具有改进显示器的渲染的光学特性。

13、优势在于,每个空腔可以由绝缘环环绕,从而在每个空腔周围提供隔离岛,使得上部层的电功能传输到隔离岛,从而如果上部层是电力层则隔离岛包括电力,或者如果上部层是接地层则隔离岛包括接地。

14、此外,发光元件的导电迹线可以将每个接触垫连接到接地连接和电力连接,所述接地连接和电力连接配置为与下部层和隔离岛接触,或反过来与隔离岛和下部层接触。

15、因此,使用该方案可以容易地将阳极和阴极连接到第三背板。

16、第三背板可以进一步包括中间导电层。

17、中间导电层可以是扫描线层、r数据层、g数据层和b数据层中的任何一种。

18、因此,可以向第三背板提供其他功能,从而可以进一步改进显示器的功能。

19、可以将空腔金属化,以将上部层和中间层连接到下部层。

20、这种解决方案避免使用侧面接触构件,或减少侧面接触构件的连接的数量,侧面接触构件的连接增加了相邻的发光模块之间的接缝。这种解决方案也易于实现并提供了许多可能性。

21、下部层可以包括围绕着每个空腔的隔离岛,隔离岛被绝缘环环绕,隔离岛配置为通过金属化腔壁连接到另一层。

22、待通过金属化腔壁连接到下部层的那些层包括该层上围绕着腔壁的隔离岛。

23、可以在不预连接的那些层上围绕着金属化腔壁设置绝缘环。

24、绝缘环、隔离岛和金属化腔壁的适当布置提供了用于配置本技术所要求的不同层之间的信号的路由的措施。

25、可选地,通过侧面连接来路由通到第三背板的至少一个层的信号。

26、侧面上的连接还可以与空腔内的连接组合使用。

27、第三背板可以是pcb背板。pcb背板是现货供应的,并且可以用厚的铜平面实现,这对于路由所需信号是有利的。

28、像素可以由红色的、绿色的和蓝色的子像素组成,子像素通过发光元件提供。

29、优势在于,第一基板是由配置用于容纳tft层的绝缘材料制成的,例如聚酰亚胺(pi)、聚合物、塑料、玻璃、陶瓷、硅、氧化铝、碳化硅。

30、发光元件可以是led、oled及其变型、qd-led、el-qled、amoled、迷你led、微型led中的任何一种。本发明适用于任何类型的发光元件。

31、空腔优选地可以用于设置至少一个辅助光学器件,例如量子点、光散射构件、对比度增强构件、光定向构件、光吸收粒子、极化滤波器。

32、这些空腔不仅有益于提供emi屏蔽和能够在第一背板的顶部使用第三背板,而且还提供了在空腔内实现辅助光学器件的优势。当空腔的深度足够时,可以组合有不同的辅助光学器件。

33、可以为红色和/或绿色和/或蓝色中的任何一种提供量子点和适当的蓝色/紫外线发光元件。在led显示器中使用量子点非常有益。

34、所有发光元件可以是相同的,并且量子点填充物配置为提供红色和/或绿色和/或蓝色中的任何项。

35、第三背板的上部层可以被黑色掩膜覆盖。

36、第三背板可以通过各向异性导电膜(acf)、导电胶、纳米缠结、或焊球中的任何一种连接到第一背板。

37、第三背板的表面可以大于第一背板的表面。增加第三背板的表面可以减少相邻的发光模块之间的可见接缝。

38、第三背板可以通过多层pcb的芯体提供。pcb芯体是现货供应的。这种芯体通常包括相对于彼此很好地对齐的两个层。该对齐对于例如微型led应用来说足够精确。

39、优势在于,pcb核心层压板的厚度可以包括在50至300微米的范围内。

40、空腔的直径优选地大于发光元件的直径。例如,发光元件的直径可以大约为75微米,发光元件的直径大约为54微米。微型led的直径大约为54微米。因此,大约75微米的直径是理想的。这种直径在pcb行业中是可获得的。

41、空腔可以是漏斗形的。可以为空腔设置任何形状,并且形状可以适应待设的辅助光学器件的类型。

42、可以通过pcb多层堆叠来设置附加层。

43、可以在第三背板的上表面印刷焊料掩膜。

44、可选地,还提供了进一步包括第二背板的发光模块,其中第二背板设置在第一背板的第一基板下,第二背板配置为向发光元件提供至少驱动信号,第二背板通过第一基板中的通孔或通过侧面触点连接到第一背板。

45、可选地,也可以使用侧面接触。如果触点覆盖了所有三个背板,则侧面接触可以实现与所有层的接触。

46、在仔细阅读详细说明并适当地参考附图后,本发明的其他好处和优势将变得显而易见。

- 还没有人留言评论。精彩留言会获得点赞!