一种线束端子压接模具及其压接方法与流程

本发明涉及端子压接,具体涉及一种线束端子压接模具及其压接方法。

背景技术:

1、电工学中,线束端子大多是指接线终端,主要作用是包括传递电信号、导电、固定接口等,以光伏线束为例,光伏线束是一种用于连接光伏电能系统面板的单芯导线,为了便于安装,会在光伏线束的两端位置上接端子,端子光伏线束内部导线之间通过点焊或压接的方式连接,其目的是实现上述传递电信号、导电的作用,并且为了进一步起到绝缘、保护的目的,会在端子与导线相交处的外部位置施加绝缘保护层;

2、对于光伏线束的端子接入工作来说,主要分为接入端子和施加绝缘保护层两大过程,两个过程大多为逐次进行,其整体耗时较长,并且在接入端子的过程中,光伏线束中的导线与端子之间发生错位,导致一部分的导线未与端子之间完成电性连接,造成接触不良的问题,并且以热缩套作为绝缘保护层,仅起到绝缘保护的作用,而无法更佳的起到隔绝灰尘、水分的作用,同理也无法起到充分稳定端子与导线之间的作用。

技术实现思路

1、本发明的目的在于提供一种线束端子压接模具及其压接方法,针对当前光伏线束的压接作业中接入端子和施加绝缘保护层两大过程来说,两个过程分次进行,整体耗时较长,并且在接入端子时,因为光伏线束中的导线与端子之间发生错位,导致一部分的导线未与端子之间完成电性连接造成接触不良的问题,并且其中的绝缘保护层无法更佳的起到隔绝灰尘、水分的作用,同理也无法起到充分稳定端子与导线之间的作用。

2、本发明的目的可以通过以下技术方案实现:

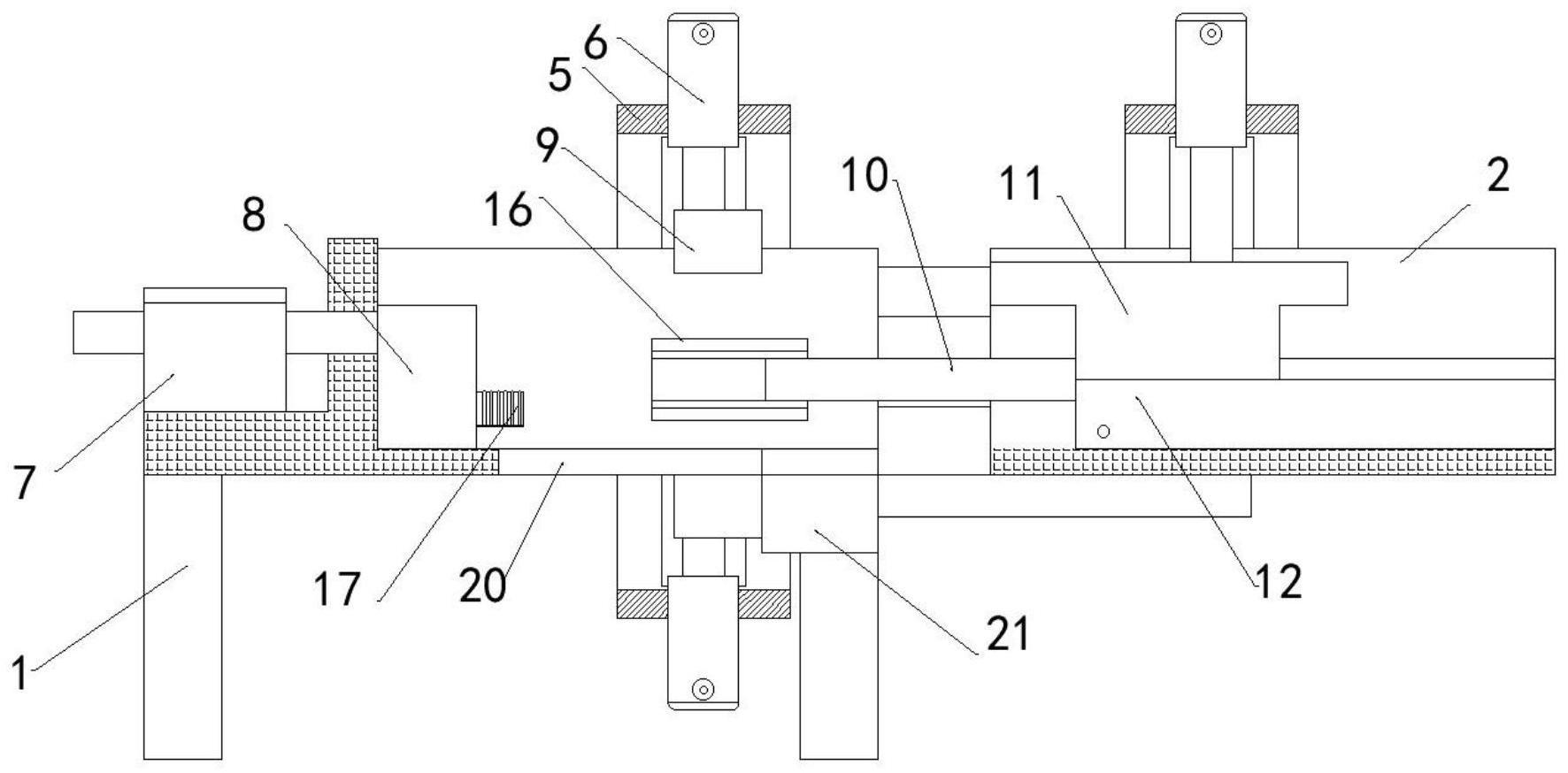

3、一种线束端子压接模具,包括前驱台和后驱台,所述后驱台位于前驱台的右侧,且后驱台在前驱台沿前驱台的长度方向为滑动连接,所述前驱台下侧位置上安装有第二电动推杆,所述第二电动推杆的传动端与后驱台下表面位置相连接,所述前驱台的左侧位置设置有夹位块,且前驱台和后驱台中设置有线束本体,所述前驱台对应线束本体端头位置上分别设置有剥皮结构和压接结构,所述后驱台对应线束本体中段位置上设置有注胶包头结构;

4、所述剥皮结构和压接结构的设置位置之间相对应,且压接结构包括两个侧夹弧板,两个所述侧夹弧板位于前驱台的两侧内壁中,且侧夹弧板沿线束本体的竖向轴线平面呈对称设置;

5、所述剥皮结构包括两个剥皮块,两个所述剥皮块分别位于前驱台的上下两侧位置上,且两个剥皮块沿线束本体的横向轴线平面呈对称设置,所述前驱台对应剥皮块和侧夹弧板的下侧位置上开设有落料空口;

6、所述注胶包头结构包括下托板、上压板、熔胶罐和增压注胶机,所述下托板和上压板分别位于后驱台的下侧位置和上侧位置,且下托板安装在后驱台的底端位置上。

7、进一步设置为:所述线束本体两端位置上设置有端子片,且线束本体对应端子片的位置上设置有绝缘保护部;

8、所述端子片包括弯曲部和直板部,且端子片对应弯曲部的内壁和外壁位置上设置有条形凸起。

9、进一步设置为:所述前驱台左侧位置上安装有第一电动推杆,所述第一电动推杆的传动杆与夹位块的中心点位置之间相连接;

10、所述夹位块靠近线束本体的一侧内部中开设有与直板部匹配的空口,所述端子片中的弯曲部的开口方向向下。

11、进一步设置为:所述侧夹弧板外曲面中心点位置设置有第二气动伸缩杆,且侧夹弧板外曲面两端位置安装有侧位导杆,所述侧位导杆与前驱台之间为滑动连接;

12、所述侧夹弧板一侧平面与直板部和弯曲部相交平面位置之齐平,且侧夹弧板的长度大于弯曲部的长度。

13、进一步设置为:两个所述剥皮块相互靠近的一侧外壁上开设有与线束本体外表面匹配的圆形空腔,所述圆形空腔中分安装有圆环切刀和多个割槽片;

14、所述圆环切刀的刀口直小于线束本体的外直径,且圆环切刀的设置位置靠近夹位块,多个所述割槽片沿圆形空腔的圆心位置呈环形阵列设置,且割槽片的设置位置靠近上压板,所述割槽片的刀口直径大于圆环切刀的刀口直径。

15、进一步设置为:所述前驱台对应剥皮块的上表面和下表面位置上安装、后驱台对应上压板的上表面位置上均安装有安装台,三个所述安装台的中心点位置均安装有第一气动伸缩杆,所述第一气动伸缩杆的传动轴分别与剥皮块、上压板外表面的中心点位置之间相连接。

16、进一步设置为:所述上压板的横截面呈t字形,且上压板和下托板相互靠近的一侧外壁上开设有与绝缘保护部匹配的成型腔,所述夹位块靠近上托板的一侧外壁位置上开设有与绝缘保护部匹配的补缺槽;

17、所述夹位块上表面与上压板下侧平面之间相齐平,所述上压板和下托板对应成型腔的内部位置中均开设有水冷腔;

18、所述增压注胶机的输出端与熔胶罐内部之间相连通,所述熔胶罐上连接有注胶管,所述注胶管分别贯穿后驱台和下托板,且注胶管与成型腔内部之间连通。

19、该线束端子压接模具的压接方法,包括对位阶段、剥皮阶段、压接阶段和包头阶段,具体如下所示:

20、对位阶段:夹位块位于前驱台的左侧位置,并在夹位块中放入端子片,两个剥皮块相互靠近直至合拢并处于初始位置,后驱台相对前驱台向右移动至初始位置,将线束本体放入到上压板和下托板的中间位置,直至线束本体的一端接触到合拢状态下的剥皮块位置上,上压板下移,配合下托板夹持线束本体,完成对位阶段;

21、剥皮阶段中包括以下三个步骤:

22、步骤一:剥皮块相互远离,后驱台向左移动,使线束本体向夹位块移动,移动的距离等于弯曲部的长度,然后剥皮块再次相互靠近直至完全夹持住线束本体,其中的圆环切刀和割槽片嵌入到线束本体的外层位置中;

23、步骤二:在剥皮块重新合拢后,夹位块向剥皮块处移动,直至弯曲部一侧外壁贴合在剥皮块的外壁位置上,然后后驱台带动线束本体向右移动,夹位块以同步后驱台的移动方向、移动速度进行移动;

24、步骤三:以圆环切刀在线束本体上切出露线部,以割槽片在线束本体上切出多个衔接槽,切除的废料沿着落料空口排出,并且露线部完全位于弯曲部的下侧位置上;

25、压接阶段:夹位块在移动过程中,直至弯曲部与直板部的相交平面与侧夹弧板的左侧平面相齐平,通过两个第二气动伸缩杆,使两个侧夹弧板向线束本体处靠近,直至弯曲部发生形变直至完全包裹住露线部后,侧夹弧板复位,完成压接动作;

26、包头阶段中包括如下过程:

27、过程一:上压板上移,夹位块带动压接端子片的线束本体向上压板处移动,直至夹位块移动到对应下托板的位置,上压板下移,以上压板和上托板中的成型腔、补缺槽完全容纳压接好端子片的线束本体一端位置;

28、过程二:以增压注胶机将熔胶罐中的热胶液沿着注胶管挤入到成型腔中,并通过水冷腔完成热胶液的冷却动作,最终形成绝缘保部。

29、本发明具备下述有益效果:

30、1、本发明是针对光伏线束的压接作业,采用一体分成的加工方式,具体表现为在整体压接作业中,糅合了线束本体的对位阶段、剥皮阶段以及后续对线束本体两端位置的压接阶段和包头阶段,与当前分次进行的模式相比较,可以提高整体加工效率;

31、2、对其中的对位阶段来说,其目的是确保后续的剥皮、压接和包头三个阶段位置相对准确,具体表现在整体结构内部的各个部件之间相互协同配合,如剥皮块起到切开线束本体外皮的作用下,还作为对位阶段、压接阶段中的位置参照物。

32、3、对压接和包头阶段来说,利用到注塑成型的基本原理,通过夹位块、上压板和下托板相互整合形成完成的成型腔,通过在成型腔内部注入热胶液,待之冷却后形成绝缘保护部,与当前端子中所使用的热缩套等结构来说,一体成型的绝缘保护部在起到绝缘保护的前提下,还完全包覆端子和露线部,以此可以起到完全隔绝水分、灰尘的效果,并且成型的绝缘保护部还起到加固端子和线束本体的作用。

- 还没有人留言评论。精彩留言会获得点赞!