一种FeSiAl复合软磁粉芯及其制备方法、应用

本发明属于金属软磁粉芯制造,尤其涉及一种高磁导率、低损耗、高强度、高直流偏置fesial复合软磁粉芯及其制备方法、应用。

背景技术:

1、金属软磁粉芯是具有分布式气隙的软磁材料,是以金属软磁合金粉末为原料,以铁氧体制备工艺制作而成,其性能受到合金磁粉末成分、尺寸、形状、含量及纯度等指标影响。因其高磁导率、低损耗、低磁致伸缩、优异的热稳定性和直流偏置能力,金属软磁粉芯是制作电感器的重要磁心部件,被广泛用于光伏/储能、空调、新能源汽车、不间断电源(ups)、5g基站和服务器等领域。fesial合金因在日本仙台发明,又称为sendust合金,其化学成分为85wt.%fe-9.6wt.%si-5.4wt.%al。相比其他软磁材料,fesial软磁材料具有损耗低、电阻高、成本低等综合优点,使得fesial软磁材料备受人们青睐,具有最优的性价比。

2、磁导率、磁芯损耗和直流偏置是衡量金属软磁粉芯性能的三大指标。其中,磁芯损耗主要分为磁滞损耗、涡流损耗和剩余损耗。在100khz及以下范围内,剩余损耗可忽略不计。磁滞损耗由动态磁化过程中磁滞回线面积决定。涡流损耗分为颗粒间涡流损耗和颗粒内涡流损耗。颗粒内涡流损耗在fesial合金粉末制备结束后很难改变。绝缘包覆技术既阻断了磁粉颗粒间的涡流通路,提高了粉芯的电阻率,又隔断了磁粉之间的磁通路,有效提高了粉芯的抗饱和能力。绝缘包覆主要分为有机包覆和无机包覆。由于有机物不耐高温退火,且有机包覆的磁粉芯经长时间工作后,会出现老化现象。因此,无机绝缘包覆工艺是目前主要的包覆工艺,包括酸碱钝化包覆和氧化物包覆。酸碱钝化包覆最大问题在于酸碱对于fesial合金粉末的腐蚀,增加了fesial合金粉末的各向异性场和退磁场,导致磁滞损耗增加。同时,随着热处理温度升高,钝化层会分解,导致电阻率急剧降低,涡流损耗快速提升。非磁性氧化物具有极高的电阻率,能够有效降低涡流损耗,且耐热温度较高,可以满足高温热处理的要求。但是,非磁氧化物具有磁稀释作用,非磁性物质会大大降低磁粉芯的磁导率,恶化磁粉芯的磁性能。兼具非磁性氧化物优点的铁氧体绝缘层虽然可以解决磁稀释作用,但是铁氧体绝缘层与fesial合金粉末间结合力较弱,长时间工作后,绝缘层容易脱落,并且传统工艺的铁氧体绝缘层较后,增加了复合材料的退磁场,导致矫顽力提升,恶化交变电磁场下磁芯损耗。为获得高磁导率、低损耗、高直流偏置性能的高强度f esial复合软磁粉芯,急需改善f esial复合软磁粉芯的包覆及制备工艺。

3、中国专利文献公开了“一种低损耗铁硅铝磁粉芯复合包覆方法”,其申请公布号为cn109461558a,该发明公开了一种低损耗铁硅铝磁粉芯的复合包覆方法包括以下步骤:选粉、磷酸包覆、mnzn铁氧体包覆、压制成型、退火、喷涂。该发明工艺成本低、操作简单,提高粉末包覆效果,采用磷酸包覆mnzn铁氧体复合包覆工艺,可避免使用非磁性包覆剂引起磁粉芯的饱和磁化强度和磁导率下降,在保证高磁导率的情况下,可制备低损耗的高性能fesial磁粉芯。

4、中国专利文献公开了“稳定磁导率低损耗fesial/mnzn铁氧体软磁复合磁粉芯及其制备方法”,其申请公布号为cn113658768a,该发明将将磷化后的fesial磁粉与mnzn铁氧体粉末混合并进行球磨,使mnzn铁氧体包覆于磷化后的fesial磁粉表面,在磷化后的fesial磁粉表面形成mnzn铁氧体层,得到fesial/mnzn铁氧体复合磁粉;采用mnzn铁氧体包覆,可以避免非磁性包覆剂的磁稀释作用引起磁粉芯的饱和磁化强度和磁导率的下降;由于是通过球磨在磷化后的fesial磁粉表面包覆的mnzn铁氧体层,该mnzn铁氧体层具有均匀、牢固的特点,提升了磁粉芯的频率稳定性。

5、中国专利文献公开了“高效能磁粉芯及其制备方法”,其申请公布号为cn112435821a,该发明公开了一种高效能磁粉芯及其制备方法,该高效能磁粉芯,包括至少内、外两层结构,首先将软磁粉末进行绝缘包覆处理,得到绝缘粉末软磁材料;以原位复合的方式在模具中进行填充式复合,得到压制成型的磁粉芯;对所述成型的磁粉芯进行退火、喷涂绝缘处理,本发明高效能磁粉芯的制备方法改变了不同软磁粉末的复合方法,使得铁硅铝的低损耗性能得到保留,并提升其直流偏置的性能,通过选择软磁材料的特定磁导率进行原位复合,从而得到优异的磁性能。

6、虽然,上述发明专利申请技术方案中公开的磁粉芯,提升了性能,但并不能够满足日益增加的电子产品小型化、多功能化的需求。cn 109461558a公开的磁粉芯中添加mnzn铁氧体保证磁粉芯的高磁导率,但增加了工艺制备的复杂性,且无法保证产品的性能一致性。cn113658768a公开的磁粉芯是通过球磨法在磷化后的fesial磁粉表面形成mnzn铁氧体层,该种包覆方法导致绝缘层和fesial粉末间结合力不强,容易剥落。cn 112435821a公开高效能磁粉芯包括至少内、外两层结构,工艺复杂,不可控,导致产品的良品率较高和生产效率低下。

技术实现思路

1、为了克服上述现有技术中存在的缺陷,本发明提供了一种高磁导率、低损耗、高强度、高直流偏置fesial复合软磁粉芯及其制备方法、应用。本发明fesial复合软磁粉芯具有高磁导率、低损耗、高结合强度和高直流偏置性能的特点。原位生成的al2o3层,隔绝了颗粒间涡流损耗,缓解了退磁场,导致磁芯损耗下降。纳米铝热反应导致原位生成的al2o3层和fesial磁性粉、生成的金属层之间结合力增强,导致复合软磁粉芯的强度得到提升。纳米铝热反应生成的磁性金属层减轻了磁稀释作用,有效提高了粉芯的磁通密度,有助于fesial复合软磁粉芯获得高磁导率和高直流偏置能力。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种fesial复合软磁粉芯,fesial粉末依次被纳米铝热生成的al2o3绝缘层和磁性金属层以及粘结剂氧化产物sio2包覆。fesial合金粉末所含si的质量百分比为8.5%~10%,所含al的质量百分比为5%~6.5%;fesial合金粉末的平均粒径为1~200μm。al2o3绝缘层厚度为5-20nm。磁性金属层厚度为5-50nm。sio2层厚度为50-200nm。

4、本发明的fesial复合软磁粉芯具有高磁导率、低损耗、高强度、高直流偏置等特点。

5、作为优选方案,所述磁粉芯的参数包括:其磁导率不低于60,压溃强度不低于1500n,在50mt、100khz条件下损耗低于90mw/cm3,在100mt、100khz条件下损耗低于300mw/cm3,在100mt条件下的直流偏置性能不低于50%。

6、作为优选方案,所述磁粉芯为棒形、长方体形、罐形、环形、管形、pm形、pq形、e形、eq形容、t形、u形或异形结构中的一种。

7、本发明所提供的一种fesial复合软磁粉芯的制备方法,具体包括如下步骤:

8、(1)将纳米金属氧化物粉末和粘结剂均匀混合后,加入fesial粉末中,形成纳米金属氧化物和粘结剂双重绝缘fesial软磁粉;

9、(2)将步骤(1)得到的绝缘fesial软磁粉和润滑剂混合均匀,压制成型,得坯体;

10、(3)将步骤(2)得到的坯体在真空或氮气或氢气中进行热处理,通过原子扩散,al原子在fesial粉末表面与纳米金属氧化物发生纳米铝热反应,生成al2o3和磁性金属层,同步,粘结剂氧化生成sio2,随后经过冷却和喷涂,得到fesial复合软磁粉芯。

11、本发明制得的fesial复合软磁粉芯具有高磁导率、低损耗、高强度、高直流偏置等特点。

12、作为优选方案,所述步骤(1)中,纳米金属氧化物粉末的平均粒径为1~100nm。

13、作为优选方案,所述步骤(1)中,纳米金属氧化物粉末选自fe2o3、fe3o4、mno2、cuo、wo3,moo3和bi2o3中的一种或几种混合。

14、作为优选方案,所述步骤(1)中,粘结剂选自环氧树脂、硅酮树脂、硅树脂、二氧化硅、玻璃粉、水玻璃中的一种或几种混合。

15、作为优选方案,所述步骤(1)中,以fesial金属软磁粉总质量为基准,纳米金属氧化物粉末的添加量为0.1~2wt%;粘结剂的添加量为0.5~2wt%。

16、作为优选方案,所述步骤(2)中,润滑剂选自硬脂酸锌和硬脂酸钡中的一种或两种;以fesial金属软磁粉总质量为基准,润滑剂的加入量为0.5~1.5wt%。

17、作为优选方案,所述步骤(2)中,压制成型的压强为1000~2000mpa。

18、作为优选方案,所述步骤(3)中,热处理温度为600~750℃,时间为0.5~2h。

19、本发明还提供了上述磁粉芯的应用,用于变压器、电感器、滤波器、电抗器、互感器中。

20、本发明提供的磁粉芯产品在保证高磁导率、低损耗、高磁芯强度以及高直流偏置性能的同时,具备性能的一致性和稳定性,批量生产的成品率高,降低了生产成本。本发明中,铝热反应以铝粉和金属氧化物反应获得金属单质的反应,反应剧烈放热。当温度超过1250c时,铝粉激烈氧化,燃烧而放出大量热。这种放热反应的温度可达3000℃以上,铝热反应非常迅速,作用时间短,组织结合力强。其反应方程式可以表述为:mxoy+al→m+al2o3(mxoy包括fe2o3、fe3o4、mno2、cuo、wo3,moo3和bi2o3)。传统的含能材料颗粒大小范围是1-100μm。众所周知,通常颗粒度越小,越利于提高反应速度,纳米铝热反应也不例外。一般情况下,纳米铝热反应与微米级相比,反应速率会大几个数量级,其较大的比表面积,可以显著地改变燃烧性能,导致扩散距离减少,进一步保持相成分一致性。但是,目前的纳米铝热反应没有被应用于fesial磁粉芯的绝缘包覆工艺中。

21、与现有技术相比,本发明具有以下有益效果:

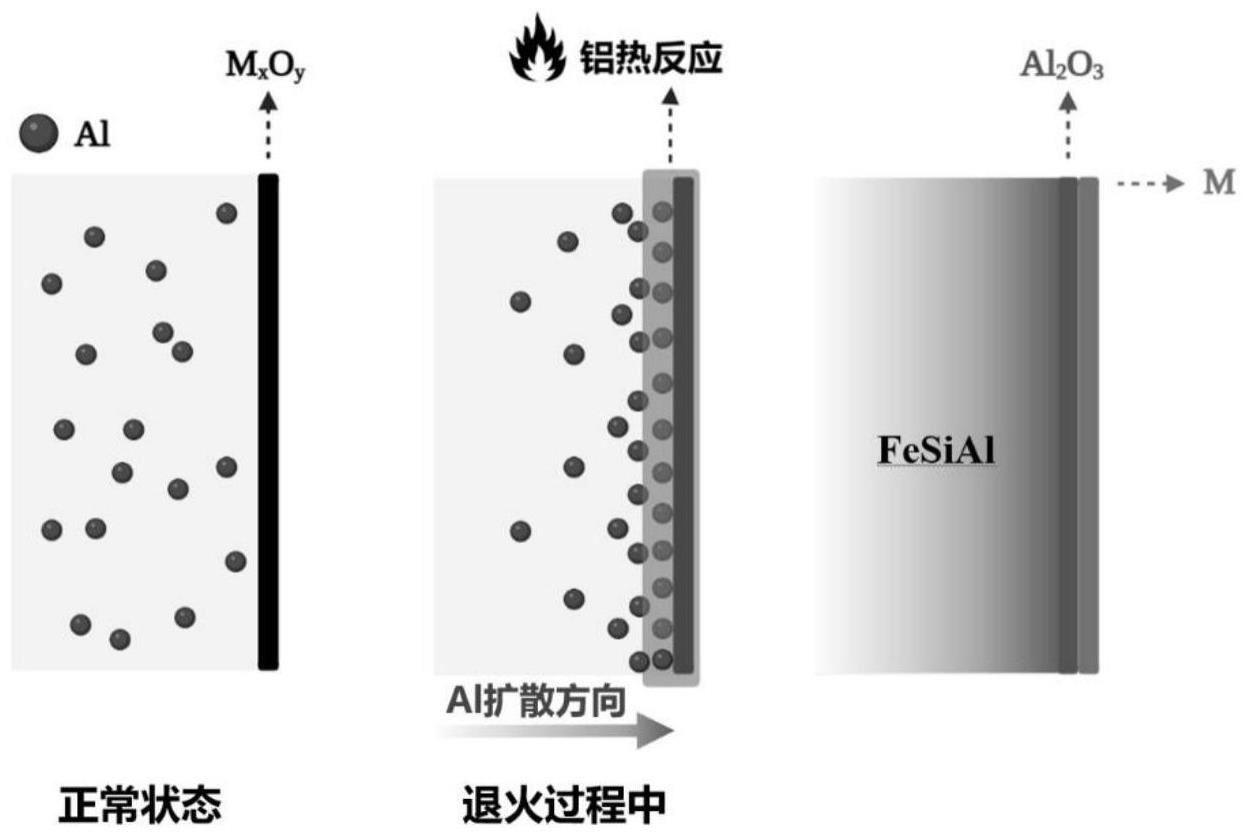

22、1)本发明fesial复合软磁粉芯具有高磁导率、低损耗、高结合强度和高直流偏置性能的特点。借助纳米铝热反应(反应过程示意图如图1所示),在高温热处理过程中,al原子从fesial中扩散到表面,与金属氧化物发生铝热反应,原位生成al2o3层和磁性金属层。其微观结构为:fesial磁粉依次被纳米铝热生成的al2o3层和磁性金属层以及粘结剂氧化产物sio2层包覆。

23、2)原位生成的al2o3层,隔绝了颗粒间涡流损耗,缓解了退磁场,导致磁芯损耗下降。纳米铝热反应导致原位生成的al2o3层和fesial磁性粉、生成的金属层之间结合力增强,使得复合软磁粉芯的强度得到提升。纳米铝热反应生成的磁性金属层减轻了磁稀释作用,有效提高了粉芯的磁通密度,有助于fesial复合软磁粉芯获得高磁导率和高直流偏置能力。

24、3)同批次制备的磁粉芯性能稳定性良好。本发明对工艺步骤的改进,提高了磁粉芯产品的整体品质,提高了批量生产的成品率,以及降低了生产的不良率与生产成本。

- 还没有人留言评论。精彩留言会获得点赞!