一种高压快恢复二极管的制备方法与流程

1.本发明涉及半导体制备技术领域,尤其涉及一种高压快恢复二极管的制备方法。

背景技术:

2.快恢复二极管(fast recovery diode)作为最常用的基础元件之一被广泛应用于电子电路中。较短的反向恢复时间、较高的击穿电压、较低的反向截至电流、较软的恢复特性及较低的正向导通压降是对快恢复二极管的重要要求。特别是近些年来半导体功率器件开关速度快速提升,对与之并联的二极管反向恢复速度提出了越来越高的要求。

3.目前有如结构如图1所示pin二极管,其是由阳极p区,基区n-区及阴极n+区三部分组成。在正向导通时,n-区储存了大量来自p+区和n+区的载流子,注入n-区的载流子形成了过剩载流子,发生高度电导调制效应,减小了n-区的电阻,从而降低了快恢复二极管的正向导通压降。当加反向偏压时,在外电场作用下,n-区的载流子被抽出形成耗尽区,二极管转换为反向阻断状态。载流子从n-区反向抽出需要一定的时间,将这个会影响二极管关断速度的过程称为二极管的反向恢复,期间所需要的时间为反向恢复时间。极管的反向恢复特性如图2所示。反向恢复时间越短,二极管工作频率越高,能耗越低。反向恢复时间t

rr

为存储时间ta和下降时间tb之和,即t

rr

=ta+tb。反向恢复期间需要从n-区抽出或复合掉的总电荷量称为反向恢复电荷qrr。tb与ta的比值称为软度因子s,s越大表明反向恢复软度越好,器件能有效避免硬恢复造成的电压过冲和振荡,具有更好的稳定性和可靠性。

4.目前为了提升二极管的反向恢复速度,常规采用的方法有三种分别是:重金属掺杂法、电子辐照法和局域法。但是遇到了以下问题:

5.1、重金属掺杂法通常是向二极管中扩铂或金这种重金属,重金属扩散至器件内部以替位原子缺陷或间隙原子缺陷的形式存在。形成的缺陷作为复合中心加快载流子的复合,从而提高器件反向恢复速度。但是重金属掺杂一方面会严重污染器件及生产设备。另一方面掺杂形成的缺陷一般呈u型分布,缺陷会集中于器件表面从而影响器件的欧姆接触,导致正向导通压降及反向截至电流增大,对器件性能负面影响较大。

6.2、电子辐照法是采用高能电子束对半导体进行轰击,使电子进入半导体内部并与硅原子发生碰撞形成缺陷。这些缺陷可以作为复合中心控制少子寿命,从而减小二极管的反向恢复时间。电子辐照的优点是操作灵活简单,但是该方法的缺点是电子辐照产生的缺陷会衰减甚至降低,极度不稳定。而且与传统的扩铂工艺相比器件产生的漏电更大,高温特性差,这些因素导致该技术推广困难

7.3、局域寿命控制技术是指将h

+

或he

2+

这种轻离子辐照感生缺陷作为复合中心减少少子寿命。这种氢离子辐照由于能实现局域寿命控制技术而受到广泛关注。但是受限于单次轻离子辐照只能在器件内部得到固定宽度的复合中心区,想要形成任意浓度的复合中心区域分布就要对器件进行多次辐照,多次辐照会在大幅增加器件成本的同时降低生产效率,无法大规模应用。

技术实现要素:

8.针对上述现有技术的缺点,本发明的目的是提供一种高压快恢复二极管的制备方法,其优点在于保证足够的反向耐压及反向恢复时间的基础上成功的避免了寿命控制法导致二极管正向导通压降升高、反向漏电增加及高温特性差等缺点,无多余寄生步骤及技术难点,高效方便,适合广泛推广应用。

9.本发明的上述技术目的是通过以下技术方案得以实现的:

10.一种高压快恢复二极管的制备方法,包括以下步骤:

11.步骤s1,晶圆选用n-sub衬底,n-sub衬底的电阻率为80~100ohm-cm;

12.步骤s2,晶圆正面生长一层的厚氧化层;

13.步骤s3,晶圆的阳极p区及终端ring区光刻和湿法刻蚀,进行第一次b离子注入,离子浓度范围为4e13~2e15,之后进行第一次退火处理,然后进行第二次b离子注入,离子浓度4e12~8e16,最后进行第二次退火处理;

14.步骤s4,晶圆的阳极p区及终端ring区上生长一层四乙氧基硅烷teos,并进行回流;

15.步骤s5,晶圆的接触孔区域光刻和湿法腐蚀;

16.步骤s6,晶圆正面淀积4微米金属铝,并进行光刻和湿法刻蚀,形成阳极电极;

17.步骤s7,晶圆正面淀积并固化5微米聚酰亚胺,进行光刻和湿法刻蚀;

18.步骤s8,晶圆减薄处理,减薄后衬底厚度70~100μm,之后对背面进行n+注入,注入的离子为p,然后进行真空激活;

19.步骤s9,晶圆背面电极生长。

20.进一步的,在步骤s2中,厚氧化层的厚度范围为1.4k~2.0knm。

21.进一步的,在步骤s3的第一次b离子注入中,能量70~90kev。

22.进一步的,在步骤s3的第一次退火处理中,退火温度1000~1200℃,保温时间340~400min。

23.进一步的,在步骤s3的第一次b离子注入中,能量30~60kev。

24.进一步的,在步骤s3的第二次退火处理中,退火温度1000~1200℃,保温时间60~90min。

25.进一步的,在步骤s4中、四乙氧基硅烷teos的厚度为1.2knm,回流条件:回流温度880~1000℃,回流时间80~120min,通氧气和氮气。

26.进一步的,在步骤s8中,注入离子杂质浓度控制在2e14~2e16。

27.进一步的,在步骤s8中,注入能量控制在50~80kev。

28.进一步的,在步骤s8中,真空条件下激活温度300~500℃,时间10~50min。

29.综上所述,本发明具有以下有益效果:

30.1.在保证器件反向耐压足够的基础上将二极管n-区尽可能减薄以此来减小二极管的反向电荷储存量,从而有效的减小反向恢复时间,同时,因没有引入寿命控制减少少子寿命,使得基区少子具有较长的寿命可以增加载流子复合时间,器件反向恢复特性得到软化。

31.2.利用阳极发射效率控制技术,减小阳极注入浓度,降低阳极发射效率,减少pn结附近少子浓度从而减小电荷存储,更有利于减小反向恢复时间,增加反向恢复软度。

附图说明

32.图1是pin二极管的结构示意图。

33.图2是pin二极管反向恢复波形示意图。

34.图3是n-区宽度对反向恢复波形影响示意图。

35.图4是阳极注入浓度对反向恢复波形影响示意图。

36.图5是步骤s1中的二极管结构示意图。

37.图6是步骤s2中的二极管结构示意图。

38.图7是步骤s3中的二极管结构示意图。

39.图8是步骤s4中的二极管结构示意图。

40.图9是步骤s5中的二极管结构示意图。

41.图10是步骤s6中的二极管结构示意图。

42.图11是步骤s7中的二极管结构示意图。

43.图12是步骤s8中的二极管结构示意图。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

45.实施例1:

46.一种高压快恢复二极管的制备方法,包括以下步骤:

47.步骤s1,如图5所示,晶圆选用n-sub衬底,n-sub衬底的电阻率为80~100ohm-cm。

48.步骤s2,如图6所示,晶圆正面生长一层的厚氧化层(oxide),厚氧化层设置在上n-sub衬底,厚氧化层的厚度范围为1.4k~2.0knm。

49.步骤s3,如图7所示,晶圆的阳极p区及终端ring区光刻和湿法刻蚀,进行第一次b离子注入,离子浓度范围为4e13~2e15,能量70kev,之后进行第一次退火处理,退火温度1000℃,保温时间340min;然后进行第二次b离子注入,离子浓度4e12~8e16,最后进行第二次退火处理退火温度1000℃,保温时间60min。

50.步骤s4,如图8所示,晶圆的阳极p区及终端ring区上生长一层四乙氧基硅烷teos,其厚度为1.2knm,并进行回流,回流温度880~1000℃,回流时间80~120min,通氧气和氮气。

51.步骤s5,如图9所示,晶圆的接触孔区域光刻和湿法腐蚀。

52.步骤s6,如图10所示,晶圆正面淀积4微米金属铝,并进行光刻和湿法刻蚀,形成阳极电极。

53.步骤s7,如图11所示,晶圆正面淀积并固化5微米聚酰亚胺,进行光刻和湿法刻蚀。

54.步骤s8,如图12所示,晶圆减薄处理,减薄后衬底厚度70~100μm,之后对背面进行n+注入,注入的离子为p,注入离子杂质浓度控制在2e14~2e16,注入能量控制在30kev,然后进行真空激活,真空条件下激活温度300℃,时间10min。

55.步骤s9,晶圆背面电极生长,器件制作完成。

56.本发明保证器件反向耐压足够的基础上将二极管n-区尽可能减薄以此来减小二极管的反向电荷储存量,从而有效的减小反向恢复时间,n-区宽度对反向恢复波形影响的曲线图如图3所示。

57.利用阳极发射效率控制技术,减小阳极注入浓度,降低阳极发射效率,减少pn结附近少子浓度从而减小电荷存储,更有利于减小反向恢复时间,增加反向恢复软度,阳极注入浓度对反向恢复波形影响的曲线图如图4所示。

58.实施例2:

59.与实施例1不同步骤在于:

60.步骤s3,晶圆的阳极p区及终端ring区光刻和湿法刻蚀,进行第一次b离子注入,离子浓度范围为4e13~2e15,能量80kev,之后进行第一次退火处理,退火温度1080℃,保温时间350min;然后进行第二次b离子注入,离子浓度4e12~8e16,最后进行第二次退火处理退火温度1100℃,保温时间80min。

61.步骤s8,如图12所示,晶圆减薄处理,减薄后衬底厚度70~100μm,之后对背面进行n+注入,注入的离子为p,注入离子杂质浓度控制在2e14~2e16,注入能量控制在120kev,然后进行真空激活,真空条件下激活温度420℃,时间30min。

62.实施例3:

63.与实施例1不同步骤在于:

64.步骤s3,晶圆的阳极p区及终端ring区光刻和湿法刻蚀,进行第一次b离子注入,离子浓度范围为4e13~2e15,能量90kev,之后进行第一次退火处理,退火温度1200℃,保温时间400min;然后进行第二次b离子注入,离子浓度4e12~8e16,最后进行第二次退火处理退火温度1200℃,保温时间90min。

65.步骤s8,晶圆减薄处理,减薄后衬底厚度70~100μm,之后对背面进行n+注入,注入的离子为p,注入离子杂质浓度控制在2e14~2e16,注入能量

[0066][0067]

控制在200kev,然后进行真空激活,真空条件下激活温度500℃,时间50min。

[0068]

二极管测试:

[0069]

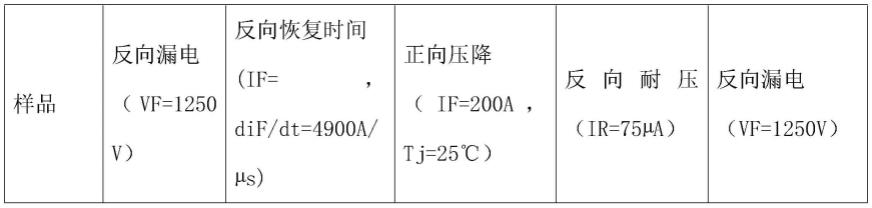

测试结果如表1所示。

[0070][0071]

表1

[0072]

这种方法制作的二极管相比于同型号的常规扩铂快恢复二极管反向漏电减小至37.5%(测试条件:反向电压1250v),正向压降减小至56%(测试条件:正向电流200a)。

[0073]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0074]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1