一种碳纳米管薄膜与电极之间的电连接方法与流程

本发明涉及纳米材料,具体涉及一种碳纳米管薄膜与电极之间的电连接方法。

背景技术:

1、碳纳米管薄膜是宏量碳纳米管无序排列枝杈状结合而成的薄膜状宏观纳米碳材料,具有轻质柔性、高强高导、大比表面积、高电热转化效率等特点。基于碳纳米管薄膜柔性和高点热转化效率特点,可将其制备成加热片,嵌入飞行器翼面中,用于翼面防除冰。制备加热片的过程中,要将金属电极与碳纳米管薄膜连接起来,让电能通过金属电极传输到碳纳米管薄膜上产生热能。这种电极一般是铜箔,从铜-碳相图可见,铜与碳并不互溶,很难形成连接,因此传统上采用导电银浆或焊锡添加在铜箔与碳管薄膜之间来减少界面电阻,令电能传递到碳管薄膜上,通过焦耳热效应转换成热量。

2、导电银浆或焊锡可以将碳管薄膜与铜箔连接起来,但是会存在界面电阻,这导致三个缺点:1.有界面电阻的地方会发热,耗费额外的电能,降低转化效率;2.界面电阻不是均匀的,造成加热片加热温度不均匀;3.使用导电银浆或焊锡还增加了加热片的重量,重量在飞行器上是非常敏感的。

3、因此,发明人提供了一种碳纳米管薄膜与电极之间的电连接方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种碳纳米管薄膜与电极之间的电连接方法,解决了如何在不增加重量的前提下使碳管薄膜与铜箔之间形成良好的界面电结合的技术问题。

3、(2)技术方案

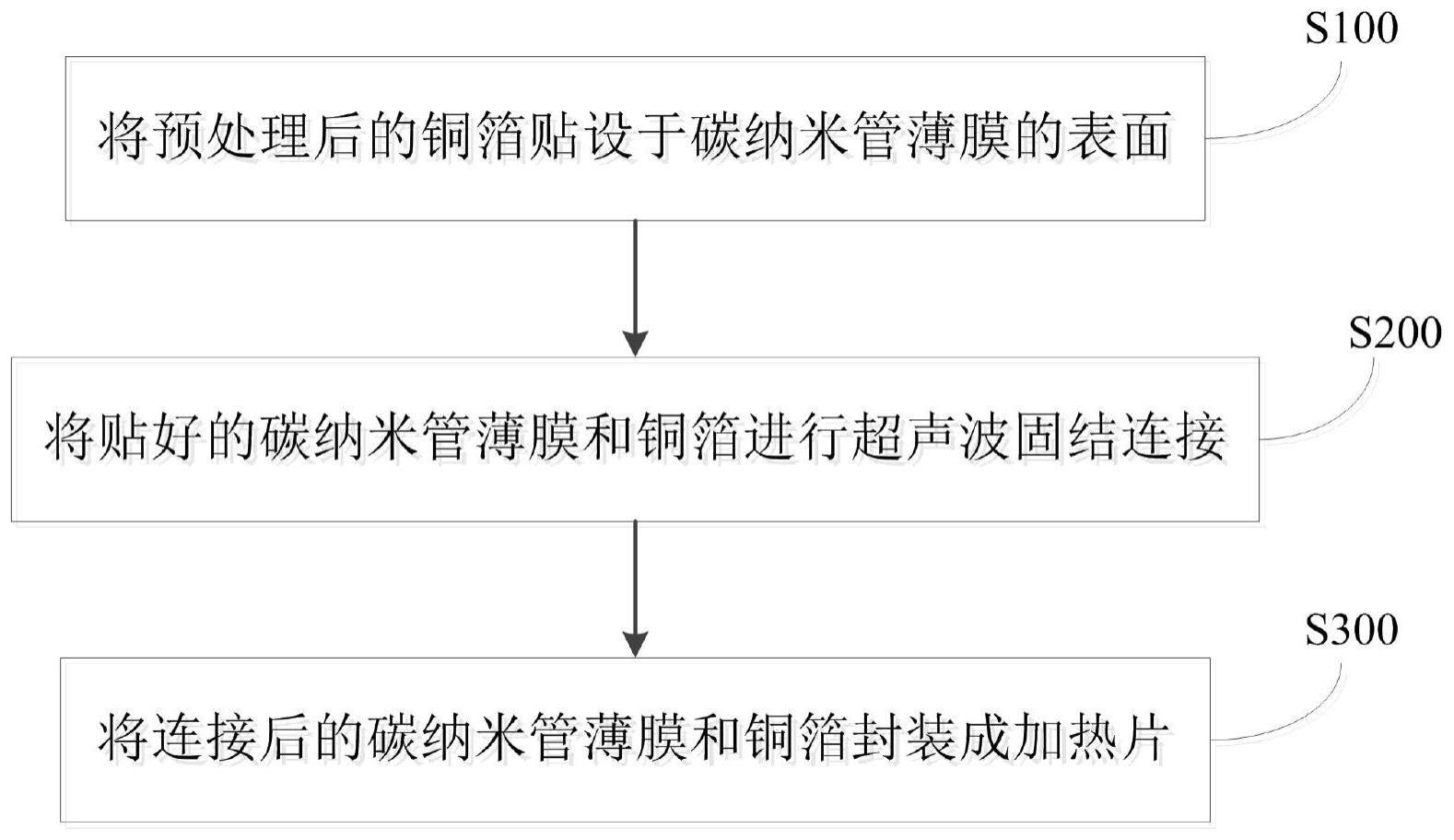

4、本发明提供了一种碳纳米管薄膜与电极之间的电连接方法,包括以下步骤:

5、将预处理后的铜箔贴设于碳纳米管薄膜的表面;

6、将贴好的所述碳纳米管薄膜和所述铜箔进行超声波固结连接;

7、将连接后的所述碳纳米管薄膜和所述铜箔封装成加热片。

8、进一步地,所述铜箔的预处理具体为:将所述铜箔的表面用乙醇擦净并晾干。

9、进一步地,所述将贴好的所述碳纳米管薄膜和所述铜箔进行超声波固结连接,具体包括如下步骤:

10、将贴好的所述碳纳米管薄膜和所述铜箔放入超声波压头下面,两侧接好固定电极;

11、打开超声波开关,将所述碳纳米管薄膜和所述铜箔随所述超声波压头滚动,直至所述碳纳米管薄膜与所述铜箔接触的位置完全通过压头。

12、进一步地,所述超声波压头的压力为10~200kgf,超声波振幅为10~50μm,所述超声波压头的运动速度为10~50mm/s。

13、进一步地,采用安装在超声波压头的相对两侧的两个换能器,所述两个换能器产生的横波相互叠加。

14、进一步地,当所述铜箔的宽度超过所述超声波压头时,通过多道次操作实现连接。

15、进一步地,所述超声波压头的宽度为超声波横波波长的整数倍。

16、进一步地,所述铜箔的厚度为25~200μm。

17、(3)有益效果

18、综上,本发明通过超声波固结连接碳纳米管薄膜与铜箔电极,不需要导电银浆或焊锡,在碳纳米管薄膜与铜箔电极之间形成良好的电连接,避免界面电阻造成的发热,降低加热片重量,提高加热均匀性。

技术特征:

1.一种碳纳米管薄膜与电极之间的电连接方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,所述铜箔的预处理具体为:将所述铜箔的表面用乙醇擦净并晾干。

3.根据权利要求1所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,所述将贴好的所述碳纳米管薄膜和所述铜箔进行超声波固结连接,具体包括如下步骤:

4.根据权利要求3所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,所述超声波压头的压力为10~200kgf,超声波振幅为10~50μm,所述超声波压头的运动速度为10~50mm/s。

5.根据权利要求3所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,采用安装在超声波压头的相对两侧的两个换能器,所述两个换能器产生的横波相互叠加。

6.根据权利要求3所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,当所述铜箔的宽度超过所述超声波压头时,通过多道次操作实现连接。

7.根据权利要求3-6中任一项所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,所述超声波压头的宽度为超声波横波波长的整数倍。

8.根据权利要求1所述的碳纳米管薄膜与电极之间的电连接方法,其特征在于,所述铜箔的厚度为25~200μm。

技术总结

本发明涉及一种碳纳米管薄膜与电极之间的电连接方法,包括:将预处理后的铜箔贴设于碳纳米管薄膜的表面;将贴好的碳纳米管薄膜和铜箔进行超声波固结连接;将连接后的碳纳米管薄膜和铜箔封装成加热片。该碳纳米管薄膜与电极之间的电连接方法的目的是解决如何在不增加重量的前提下使碳管薄膜与铜箔之间形成良好的界面电结合的问题。

技术研发人员:杨名,魏琪,查苏娜,武壮壮,韦国科

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!