补锂膜及其制备方法、复合补锂隔膜和锂离子电池与流程

本发明属于锂离子电池,具体涉及一种补锂膜及其制备方法、复合补锂隔膜和锂离子电池。

背景技术:

1、锂离子电池的基本组成成分有正极极片、负极极片、隔离膜、电解液及其它组件。其中,隔离膜的主要作用是用来隔绝正极和负极,其多孔结构可以充当正负极之间锂离子传导的通道,也能够吸附电解液保证电池能够长久的循环。电池的初始循环过程由于负极表面生成的固态电解质膜消耗体系的锂离子会导致电池的首次库伦效率降低,为了补充体系中损失的锂离子,相关技术领域的人员使用补锂技术,也就是用额外的锂源补充这些锂离子并为电池的长循环提供更多的锂离子。

2、中国专利cn113078417a公开了一种复合补锂隔膜及其二次电池,该隔膜使用递进的补锂层,第一层补锂层含有少量的锂,第二层为高含量的锂层,最外层为陶瓷层,其制备工艺需要经过多次合浆和涂布,制备过程很繁琐,并不满足量产的需求。

3、因此,开发一种制备过程无需溶剂、操作简单且能提升锂离子电池首次库伦效率和循环性能的补锂膜具有重要的意义。

技术实现思路

1、针对现有技术中存在的上述不足,本发明的目的在于提供了一种补锂膜及其制备方法、复合补锂隔膜和锂离子电池,本发明提供的补锂膜可以提升锂离子电池首次库伦效率和循环性能,且其制备过程无需溶剂、操作简单。

2、为了实现上述目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种补锂膜,所述补锂膜包括粘结剂、导电聚合物和掺杂在所述导电聚合物中的锂,所述粘结剂经纤维化后,再经压制过程形成呈网络化结构的粘结剂,所述导电聚合物分散在所述粘结剂上。

4、本发明提供的补锂膜可以提升锂离子电池首次库伦效率和循环性能,且其制备过程无需溶剂、操作简单。

5、上述补锂膜中,作为一种优选实施方式,所述粘结剂包括聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、羧甲基纤维素钠(cmc)、聚乙烯(pe)、聚丙烯(pp)中的至少一种。

6、上述补锂膜中,作为一种优选实施方式,所述导电聚合物包括聚乙炔、聚噻吩、聚吡咯、聚苯胺、聚对苯撑乙烯、聚对苯中的至少一种。

7、上述补锂膜中,作为一种优选实施方式,锂源为金属锂粉。

8、上述补锂膜中,作为一种优选实施方式,所述导电聚合物、掺杂在所述导电聚合物中的锂和所述粘结剂的质量比为(65-97):(1-30):(2-5),例如可以为68:30:2、78:20:2、88:10:2或90:5:5等。

9、上述补锂膜中,作为一种优选实施方式,所述补锂膜的厚度为1-10μm(例如可以为1μm、3μm、5μm、7μm或10μm等),优选1-5μm。

10、第二方面,本发明提供了一种根据第一方面所述的补锂膜的制备方法,包括:将所述导电聚合物、锂源和所述粘结剂经混料工序、纤维化工序、压片工序后得到初始薄片,之后对所述初始薄片施加电流,完成导电聚合物中锂的掺杂,得到所述补锂膜。

11、本发明提供的补锂膜的制备方法未使用溶剂,避免了溶剂对锂金属造成的影响,避免了锂副产物的生产,安全性高,操作简单,满足量产的需求。

12、上述补锂膜的制备方法中,作为一种优选实施方式,所述制备方法包括以下步骤:

13、s1(混料工序)、将所述导电聚合物、锂源和所述粘结剂在混料机中均匀混合,得到第一混料;

14、s2(纤维化工序)、将所述第一混料进行纤维化,得到第二混料;

15、s3(压片工序)、将所述第二混料通过压辊压成初始膜片;

16、s4、将所述初始膜片与外接电源相连,以对所述初始膜片施加电流,完成导电聚合物中锂的掺杂,得到所述补锂膜。

17、上述补锂膜的制备方法中,作为一种优选实施方式,所述导电聚合物、锂源和所述粘结剂的质量比为(65-97):(1-30):(2-5),例如可以为68:30:2、78:20:2、88:10:2或90:5:5等。

18、上述补锂膜的制备方法中,作为一种优选实施方式,在步骤s1中,所述混料机的转速为1000-8000rpm(例如可以为1000rpm、3000rpm、5000rpm或8000rpm等),混合时间为10-240min(例如可以为10min、50min、100min、150min或240min等)。

19、上述补锂膜的制备方法中,作为一种优选实施方式,在步骤s2中,所述纤维化的方式为气流粉碎,所述气流粉碎的气流压力为0.1-1mpa(例如可以为0.1mpa、0.3mpa、0.5mpa、0.7mpa或1mpa等),所述气流粉碎使用的气体为氮气和/或氩气。

20、上述补锂膜的制备方法中,作为一种优选实施方式,在步骤s3中,将所述第二混料通过垂直方向的热压辊和水平方向的热压辊压成初始膜片,其中,所述热压辊的温度为30-80℃(例如可以为30℃、50℃或80℃等),优选40-60℃。

21、上述补锂膜的制备方法中,作为一种优选实施方式,在步骤s4中,所述初始膜片的两端与外接电源(外电路)相连,以对所述初始膜片施加电流,完成导电聚合物中锂的掺杂,得到所述补锂膜(锂掺杂的导电聚合物薄片)。

22、上述补锂膜的制备方法中,作为一种优选实施方式,在步骤s4中,所述电流的大小为0.1-100ma(例如可以为0.1ma、1ma、5ma、10ma、30ma、50ma、70ma或100ma等),优选10-50ma,施加电流的时间为1-24h(例如可以为1h、5h、10h、15h、20h或24h等)。

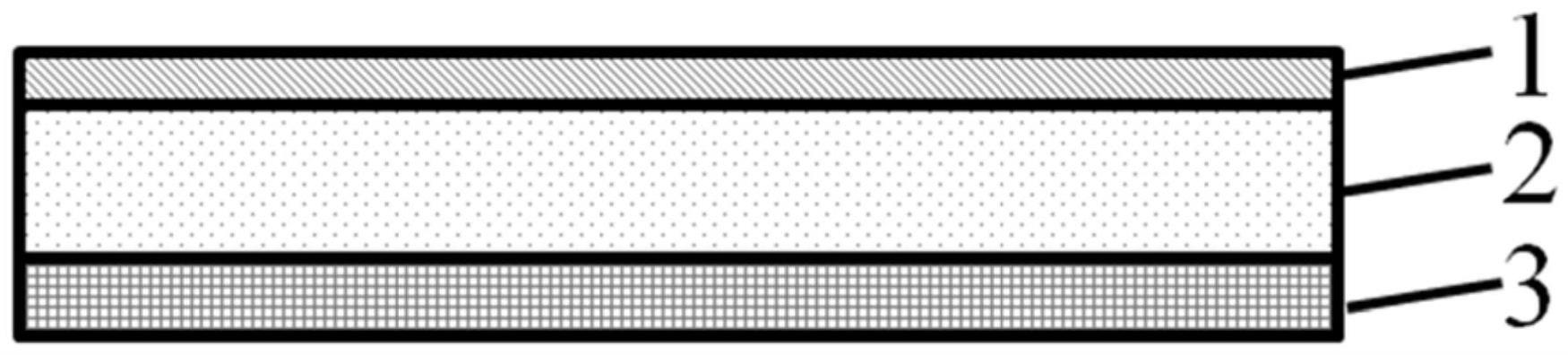

23、第三方面,本发明提供了一种复合补锂隔膜,所述复合补锂隔膜包括多孔基膜和设置在所述多孔基膜至少一面上的补锂膜,其中,所述补锂膜为第一方面所述的补锂膜,或由第二方面所述的补锂膜的制备方法制备得到的补锂膜。

24、这里,所述多孔基膜为常规的设置于正极极片和负极极片之间的隔离膜。

25、本发明提供的补锂膜为纤维化后的制备的薄膜,该补锂膜是由许多纤维构建而成,具有很高的抗拉强度,网络结构具有很高的孔隙率并不会堵塞多孔基膜的孔,可以保证电解液顺利通过,补锂薄膜|多孔基膜结构有很好的保液量,能够保证电池在长循环过程中电解液充足。

26、与同样厚度的常规隔离膜相比,本发明通过将补锂膜与多孔基膜复合在一起,得到的复合补锂隔膜的收缩率较低,可以提高电池的安全性。

27、上述复合补锂隔膜中,作为一种优选实施方式,所述多孔基膜的材料为pe(聚乙烯)或者pp(聚丙烯)。

28、上述复合补锂隔膜中,作为一种优选实施方式,所述多孔基膜只有一面涂陶瓷或无陶瓷涂层。

29、这里,当所述多孔基膜只有一面涂陶瓷时,在所述多孔基膜上无陶瓷涂层的一面设置第一方面提供的补锂膜,或由第二方面提供的补锂膜的制备方法制备得到的补锂膜。

30、当所述多孔基膜的表面无陶瓷涂层时,所述多孔基膜的两面均设置第一方面提供的补锂膜,或由第二方面提供的补锂膜的制备方法制备得到的补锂膜。

31、上述复合补锂隔膜中,作为一种优选实施方式,所述补锂膜通过热复合的方式设置在所述多孔基膜的至少一面上。

32、将补锂膜模切成符合预锂电芯的尺寸,再和隔膜通过热压辊进行热复合,制备得到复合补锂隔膜。

33、上述复合补锂隔膜中,作为一种优选实施方式,所述热复合过程中采用的热压辊的温度为40-75℃(例如可以为40℃、45℃、50℃、60℃、70℃或75℃等),优选50-60℃,所述热复合过程中采用的热压辊的压力为0.1-0.5mpa(例如可以为0.1mpa、0.2mpa、0.3mpa或0.5mpa等),优选0.2-0.3mpa。

34、第四方面,本发明提供了一种锂离子电池,包括正极极片、负极极片、间隔设置于正极极片和负极极片之间的隔离膜和电解液,所述隔离膜为第三方面提供的复合补锂隔膜。

35、与现有技术相比,本发明的有益效果至少包括以下一项:

36、(1)本发明提供的补锂膜可以提升锂离子电池首次库伦效率和循环性能,且其制备过程无需溶剂、操作简单。

37、(2)本发明提供的补锂膜为纤维化后的制备的薄膜,该补锂膜是由许多纤维构建而成,具有很高的抗拉强度,网络结构具有很高的孔隙率并不会堵塞隔膜的孔,可以保证电解液顺利通过;电池长循环的基础是电池内的电解液充足,补锂薄膜的纤维化结构具有毛细管的功能,能够储存更多的电解液,能够保证电池在长循环过程中电解液充足。

38、(3)因锂具有很强的还原性,根据导电聚合物可以电子受体掺杂的特性,导电聚合物和锂一起纤维化制成的薄膜中的锂会为导电聚合物提供电子使导电聚合物的导电性增强,锂失去电子之后锂离子会掺杂进入导电聚合物分子链,对薄膜通电之后可以加快锂的掺杂。

39、(4)导电聚合物在掺杂锂之后具有很高的导电性,能够提高电池的导电性,降低内阻,减小极化。

40、(5)补锂膜改善了常规隔离膜的机械强度,热收缩性和耐腐蚀性。

41、(6)导电聚合物中掺杂的锂能够自适应的补充负极在初始阶段消耗的锂和电池内循环过程消耗的锂,实现电池的有效补锂,安全补锂。

- 还没有人留言评论。精彩留言会获得点赞!