一种无水冷散热的固体激光晶体热沉方法与流程

1.本发明涉及晶体散热技术领域,具体为一种无水冷散热的固体激光晶体热沉方法。

背景技术:

2.随着近些年超快固体激光器应用领域的不断拓展,超快固体激光器在朝着高功率,高脉冲能量的方向发展,激光晶体作为超快固体激光器的核心器件之一,对其性能的要求也越来越高。在高功率超快固体激光器中,能量越高,激光晶体的热流密度也就越大,这就要求激光晶体的热沉应具有良好的导热性,以便将激光晶体内的热量导出去,保证激光器的正常。

3.超快激光是固体激光器发展的一个新的领域。超快脉冲具有极短持续时间、极高峰值功率、极宽光谱等特点,在工业、军事、环境、能源、通讯等众多领域得到了广泛应用。极短的脉冲让人类第一次观察到了原子和分子尺度的超快运动过程,为探索微观世界开辟了道路。极高的峰值功率可以产生极端的物理条件,使模拟宇宙大爆炸、太阳中心温度、核爆等极端现象成为可能。超快激光作用时间极短、热影响区极小,应用在医疗上可以在治疗或切除病变组织的同时保证周围正常组织不受到损伤。超快激光给其他相关科学领域也带来了一场革命,产生了强场物理学、超快非线性光学、精密计量学、超精细冷加工等一系列新兴前沿学科和技术。

4.但是,现有技术中,大功率固体激光器晶体多采用水冷散热,存在诸多缺陷:如水冷模块体积大、无法在失重条件下工作、水冷模块存在微渗漏和漏水的风险等问题;因此,不满足现有的需求,对此我们提出了一种无水冷散热的固体激光晶体热沉方法。

技术实现要素:

5.本发明的目的在于提供一种无水冷散热的固体激光晶体热沉方法,以解决上述背景技术中提出的现有技术中,大功率固体激光器晶体多采用水冷散热,存在诸多缺陷:如水冷模块体积大、无法在失重条件下工作、水冷模块存在微渗漏和漏水的风险等问题。

6.为实现上述目的,本发明提供如下技术方案:一种无水冷散热的固体激光晶体热沉方法,包括:板条晶体和第一u型导热铜管,所述板条晶体设置在第一u型导热铜管的内部,所述第一u型导热铜管的开口端设置有第一热沉底座,所述第一热沉底座与第一u型导热铜管紧密结合;还包括:第一上热沉和第一下热沉,其安装在所述板条晶体的上散热面和下散热面,所述板条晶体上散热面和下散热面通过回流焊接与第一上热沉和第一下热沉固定连接;第一tec半导体制冷器,其安装在所述第一上热沉上散热面和第一下热沉下散热面,所述第一tec半导体制冷器设置有两个,两个所述第一tec半导体制冷器的冷面与第一上热沉上散热面和第一下热沉下散热面接触,两个所述第一tec半导体制冷器均安装在第

一u型导热铜管的内部,两个所述第一tec半导体制冷器和第一u型导热铜管涂有导热硅胶,填充缝隙。

7.优选的,所述板条晶体上散热面和下散热面和第一上热沉和第一下热沉之间安装有金属铟片,且金属铟片设置有两个,两个所述金属铟片的厚度为0.2-0.5mm之间。

8.优选的,所述第一热沉底座采用铜作为基材,所述第一热沉底座的表面镀金处理,所述板条晶体热沉通过第一热沉底座与外部通水光学底板固定连接。

9.优选的,所述第一上热沉和第一下热沉的断面为梯形设计造型,所述第一上热沉和第一下热沉与第一tec半导体制冷器接触面积大于第一上热沉和第一下热沉和板条晶体焊接面面积。

10.优选的,所述第一u型导热铜管内部的镂空处设置有液态金属。

11.优选的,一种无水冷散热的固体激光晶体热沉方法的使用方法,包括以下实施方法:激光和泵浦光在晶体内部产生热量,上下两个导热热沉将热量传递到上下两端,再通过上下两个tec半导体制冷器将热量传输到u型导热铜管内,最终由u型导热铜管和晶体热沉底座将热量传递到通水光学底板上。

12.优选的,所述实施方法中还包括散热策略,所述散热策略包括以下具体步骤:s11、将目标激光晶体表面均匀划分为n块,激光晶体整体表面积为,激光晶体的整体质量为,故其中一个晶块的表面积为,其中一个晶块的质量为,其中n为项数,获取目标激光晶体的各个块中心位置的工作环境温度以及许可环境温度,其中为许可环境安全温度的最大值,为许可环境安全温度的最小值;s12、基于目标激光晶体的各个晶块中心位置的工作环境温度以及该位置许可环境温度代入温度数据对比模块中进行温度对比,得出各个晶块安全时间间隔内该位置需要散发的热量,由此得出;,其中为激光被激发时间,为晶体的比热,进而计算整体需要第一上热沉和第一下热沉在安全时间间隔内需要导出的热量,其中为第i块晶块安全时间间隔内该位置需要散发的热量;s13、由于通过上下两个tec半导体制冷器将热量传输到u型导热铜管内,最终由u型导热铜管和晶体热沉底座将热量传递到通水光学底板上,根据热沉、半导体制冷器、u型导热铜管、晶体热沉底座、通水光学底板的热力学参数和通入水温建立热量传递模型;

s14、将安全时间间隔内需要导出的热量导入热量传递模型,基于导出的热量确定通水光学底板的通水流量,以对需要导出的热量进行快速导出,若基于导出的热量确定的通水光学底板的通水流量小于通水光学底板的额定通水流量,则控制通水光学底板通入流量为的水,结束计算;若基于导出的热量确定的通水光学底板的通水流量大于通水光学底板的额定通水流量,则操作s15步骤;s15、向通水光学底板通入额定通水流量,然后计算散发的热量差值,通过控制外部散热器和外部散热风扇的参数来对多余的热量差值进行补充,以使激光晶体的工作温度达到最佳工作条件。

13.与现有技术相比,本发明的有益效果是:1、本发明通过在晶体中设置的tec半导体制冷器,以及u型导热铜管,激光和泵浦光在晶体内部产生热量,上下两个导热热沉将热量传递到上下两端,再通过上下两个tec半导体制冷器将热量传输到u型导热铜管内,最终由u型导热铜管和晶体热沉底座将热量传递到通水光学底板上,使用tec半导体制冷器和u型导热铜管实现热量的定向传输,同时提供了一种无水冷散热的热沉方法,解决大功率激光器小体积高效散热难题,避免现有技术中,大功率固体激光器晶体多采用水冷散热,存在诸多缺陷:如水冷模块体积大、无法在失重条件下工作、水冷模块存在微渗漏和漏水的风险等问题。

14.2、根据激光器晶体、热沉、导热散热结构三者间热量的传递关系,结合热沉作为中间环节的工作性能,通过安全时间间隔内该位置需要散发的热量的计算,使散热后激光器晶体各个位置的温度分布满足使用要求,通过闭环设计保证激光器温控系统的有效性,既保证了激光器正常散热,又避免由于冗余设计带来的体积重量增加。

附图说明

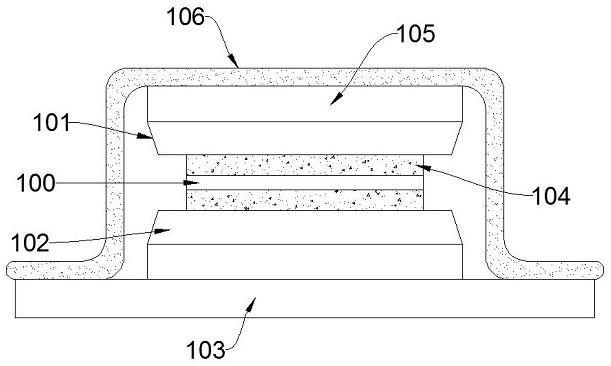

15.图1为本发明的板条固体激光器晶体热沉装置正视图结构示意图;图2为本发明的棒状固体激光器晶体热沉装置正视图;图中:100、板条晶体;101、第一上热沉;102、第一下热沉;103、第一热沉底座;104、金属铟片;105、第一tec半导体制冷器;106、第一u型导热铜管;200、棒状晶体;201、第二上热沉;202、第二下热沉;203、第二热沉底座;204、第二tec半导体制冷器;205、第二u型导热铜管。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.实施例1请参阅图1,本发明提供的一种实施例:一种无水冷散热的固体激光晶体热沉方法,包括:板条晶体100和第一u型导热铜管106,板条晶体100设置在第一u型导热铜管106的

内部,第一u型导热铜管106的开口端设置有第一热沉底座103,第一热沉底座103与第一u型导热铜管106紧密结合;还包括:第一上热沉101和第一下热沉102,其安装在板条晶体100的上散热面和下散热面,板条晶体100上散热面和下散热面通过回流焊接与第一上热沉101和第一下热沉102固定连接;第一tec半导体制冷器105,其安装在第一上热沉101上散热面和第一下热沉102下散热面,第一tec半导体制冷器105设置有两个,两个第一tec半导体制冷器105的冷面与第一上热沉101上散热面和第一下热沉102下散热面接触,两个第一tec半导体制冷器105均安装在第一u型导热铜管106的内部,两个第一tec半导体制冷器105和第一u型导热铜管106涂有导热硅胶,填充缝隙。

18.请参阅图1,板条晶体100上散热面和下散热面和第一上热沉101和第一下热沉102之间安装有金属铟片104,且金属铟片104设置有两个,两个金属铟片104的厚度为0.2-0.5mm之间。

19.请参阅图1,第一热沉底座103采用铜作为基材,第一热沉底座103的表面镀金处理,板条晶体100热沉通过第一热沉底座103与外部通水光学底板固定连接。

20.请参阅图1,第一上热沉101和第一下热沉102的断面为梯形设计造型,第一上热沉101和第一下热沉102与第一tec半导体制冷器105接触面积大于第一上热沉101和第一下热沉102和板条晶体100焊接面面积。

21.请参阅图1,第一u型导热铜管106内部的镂空处设置有液态金属。

22.请参阅图1,一种无水冷散热的固体激光晶体热沉方法的使用方法,包括以下实施方法:激光和泵浦光在晶体内部产生热量,第一上热沉101和第一下热沉102将热量传递到上下两端,再通过上下两个第一tec半导体制冷器105将热量传输到第一u型导热铜管106内,最终由第一u型导热铜管106和晶体第一热沉底座103将热量传递到通水光学底板上。

23.实施例2如图2所示,一种棒状固体激光晶体热沉,包括棒状晶体200,第二上热沉201,第二下热沉202,第二热沉底座203,第二tec半导体制冷器204,第二u型导热铜管205;为了降低棒状固体激光晶体热沉各部分接触面之间的接触热阻,需要从多个方面和多个手段进行控制,具体施工工艺流程如下:请参阅图2,第二上热沉201和第二下热沉202之间通过对螺钉施加一定的力,将棒状晶体200加持在中间,为了保证接触面的散热性能,需要在棒状晶体200四周包裹0.05-0.1mm厚度的金属铟片104。

24.请参阅图2,第二上热沉201和第二下热沉202使用导热系数高的铜作为基材,加工时需保证表面的精度,为了防止铜裸露在空气中发生氧化,需在热沉表面镀金处理。

25.请参阅图2,第二上热沉201和第二下热沉202的散热面分别与第二tec半导体制冷器204的冷面接触,为了保证散热效果,接触面需涂一层很薄的导热硅脂,填充缝隙。

26.请参阅图2,在第二u型导热铜管205内壁的两侧均设置两个第二tec半导体制冷器204,同时,第二tec半导体制冷器204与第二u型导热铜管205的接触面需涂一层很薄的导热

硅脂,填充缝隙。

27.请参阅图2,为了提高第二u型导热铜管205的导热性能,可以在第二u型导热铜管205内填充导热性能更好的液态金属,增加导热性能。

28.请参阅图2,第二u型导热铜管205与晶体第二热沉底座203紧密结合,晶体第二热沉底座203使用铜作为基材,表面镀金处理,通过晶体第二热沉底座203将整个棒状固体激光晶体热沉固定到通水光学底板上。

29.一种棒状固体激光晶体热沉,通过以上实施方法,可以实现热量的定向传输:激光和泵浦光在晶体内部产生热量,第二上热沉201和第二下热沉202将热量传递到左右两端,再通过左右两个第二tec半导体制冷器204将热量传输到第二u型导热铜管205内,最终由第二u型导热铜管205和晶体第二热沉底座203将热量传递到通水光学底板上。

30.实施例3请参阅图1,本发明提供的一种实施例:一种无水冷散热的固体激光晶体热沉方法,包括:板条晶体100和第一u型导热铜管106,板条晶体100设置在第一u型导热铜管106的内部,第一u型导热铜管106的开口端设置有第一热沉底座103,第一热沉底座103与第一u型导热铜管106紧密结合;还包括:第一上热沉101和第一下热沉102,其安装在板条晶体100的上散热面和下散热面,板条晶体100上散热面和下散热面通过回流焊接与第一上热沉101和第一下热沉102固定连接;第一tec半导体制冷器105,其安装在第一上热沉101上散热面和第一下热沉102下散热面,第一tec半导体制冷器105设置有两个,两个第一tec半导体制冷器105的冷面与第一上热沉101上散热面和第一下热沉102下散热面接触,两个第一tec半导体制冷器105均安装在第一u型导热铜管106的内部,两个第一tec半导体制冷器105和第一u型导热铜管106涂有导热硅胶,填充缝隙。

31.请参阅图1,板条晶体100上散热面和下散热面和第一上热沉101和第一下热沉102之间安装有金属铟片104,且金属铟片104设置有两个,两个金属铟片104的厚度为0.2-0.5mm之间。

32.请参阅图1,第一热沉底座103采用铜作为基材,第一热沉底座103的表面镀金处理,板条晶体100热沉通过第一热沉底座103与外部通水光学底板固定连接。

33.请参阅图1,第一上热沉101和第一下热沉102的断面为梯形设计造型,第一上热沉101和第一下热沉102与第一tec半导体制冷器105接触面积大于第一上热沉101和第一下热沉102和板条晶体100焊接面面积。

34.请参阅图1,第一u型导热铜管106内部的镂空处设置有液态金属。

35.请参阅图1,一种无水冷散热的固体激光晶体热沉方法的使用方法,包括以下实施方法:激光和泵浦光在晶体内部产生热量,第一上热沉101和第一下热沉102将热量传递到上下两端,再通过上下两个第一tec半导体制冷器105将热量传输到第一u型导热铜管106内,最终由第一u型导热铜管106和晶体第一热沉底座103将热量传递到通水光学底板上。

36.实施方法中还包括散热策略,所述散热策略包括以下具体步骤:

s11、将目标激光晶体表面均匀划分为n块,激光晶体整体表面积为,激光晶体的整体质量为,故其中一个晶块的表面积为,其中一个晶块的质量为,其中n为项数,获取目标激光晶体的各个块中心位置的工作环境温度以及许可环境温度,其中为许可环境安全温度的最大值,为许可环境安全温度的最小值;s12、基于目标激光晶体的各个块中心位置的工作环境温度以及该位置许可环境温度代入温度数据对比模块中进行温度对比,得出各个晶块安全时间间隔内该位置需要散发的热量,由此得出;,其中为激光被激发时间,为晶体的比热,进而计算整体需要第一上热沉101和第一下热沉102在安全时间间隔内需要导出的热量,其中为第i块晶块安全时间间隔内该位置需要散发的热量;s13、由于通过上下两个tec半导体制冷器将热量传输到u型导热铜管内,最终由u型导热铜管和晶体热沉底座将热量传递到通水光学底板上,根据热沉、半导体制冷器、u型导热铜管、晶体热沉底座、通水光学底板的热力学参数和通入水温建立热量传递模型;s14、将安全时间间隔内需要导出的热量导入热量传递模型,基于导出的热量确定通水光学底板的通水流量,以对需要导出的热量进行快速导出,若基于导出的热量确定的通水光学底板的通水流量小于通水光学底板的额定通水流量,则控制通水光学底板通入流量为的水,结束计算;若基于导出的热量确定的通水光学底板的通水流量大于通水光学底板的额定通水流量,则操作s15步骤;s15、向通水光学底板通入额定通水流量,然后计算散发的热量差值,通过控制外部散热器和外部散热风扇的参数来对多余的热量差值进行补充,以使激光晶体的工作温度达到最佳工作条件,这样根据激光器晶体、热沉、导热散热结构三者间热量的传递关系,结合热沉作为中间环节的工作性能,通过安全时间间隔内该位置需要散发的热量的计算,使散热后激光器晶体各个位置的温度分布满足使用要求,通过闭环设计保证激光器温控系统的有效性,既保证了激光器正常散热,又避免由于冗余设计带来的体积重量增加。

37.在本技术所提供的实施例中,应该理解到,所揭露装置和方法,可以通过其它的方

法实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方法,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

38.最后应说明的是:以上所述实施例,仅为本发明的具体实施方法,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1