微同轴结构和微同轴结构的制造方法与流程

本发明涉及金属微结构制造,更具体地说,本发明涉及一种微同轴结构和微同轴结构的制作方法。

背景技术:

1、微同轴结构由内外导体构成,其中,外导体相当于屏蔽层,内导体为信号传输结构,而现有的微同轴结构的内外导体之间通常为矩形空腔。在微波信号的传输过程中会激励起高次模,导致产生损耗较大,且信号传输过程中受到干扰较多。

2、因此,有必要提出一种微同轴结构和微同轴结构的制作方法,以至少部分地解决现有技术中存在的问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

3、为此,本发明第一方面提供了一种微同轴结构。

4、本发明第二方面提供了一种微同轴结构的制造方法。

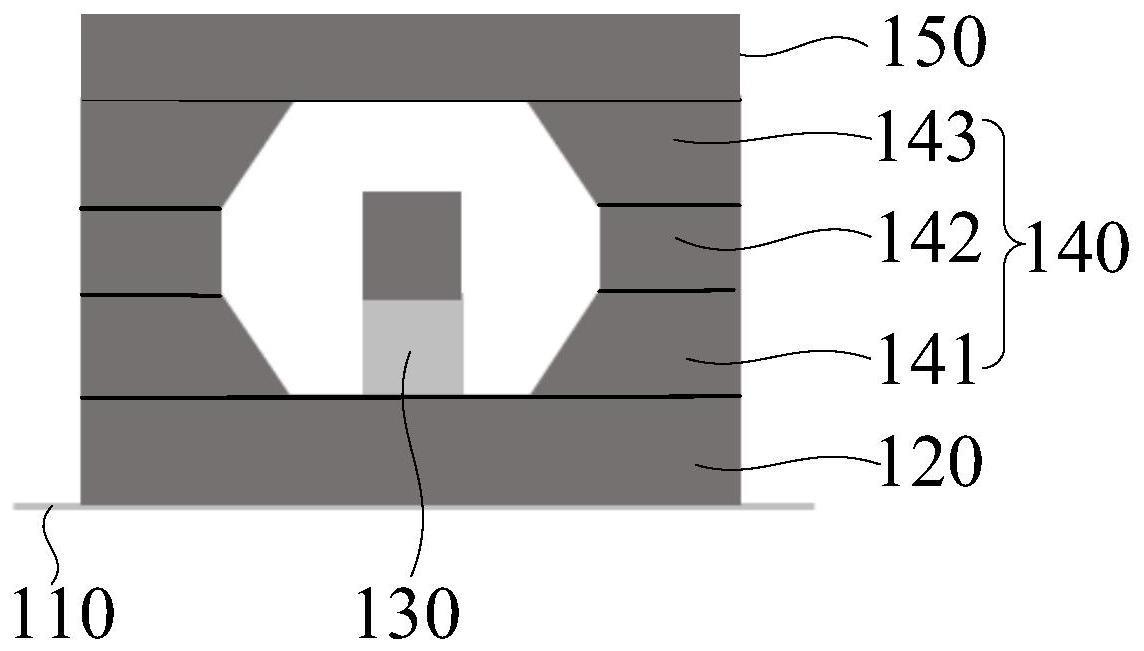

5、有鉴于此,根据本申请实施例提出了一种微同轴结构,包括:

6、衬底;

7、底层金属层,形成于上述衬底;

8、支撑墩,形成于上述底层金属层;

9、中间金属层组,连接于上述底层金属层和上述支撑墩;

10、顶层金属层,连接于上述中间金属层组;

11、其中,上述底层金属层、上述中间金属层组和上述顶层金属层围设形成非矩形空腔结构。

12、在一种可行的实施方式中,

13、上述中间金属层组包括:

14、多个中间金属层,每个上述中间金属层的内侧壁倾斜角度不同;

15、在一种可行的实施方式中,

16、上述中间金属层的数量为三个,分别为第一金属层、第二金属层和第三金属层;

17、其中,上述第一金属层连接于上述底层金属层,上述第一金属层和上述支撑墩之间的夹角为110°至130°;

18、上述第二金属层分别连接于上述第一金属层和所述支撑墩,上述第二金属层与上述支撑墩之间的夹角为80°至100°;

19、上述第三金属层分别连接于上述第二金属层和上述顶层金属层,上述第三金属层与上述支撑墩之间的夹角为50°至70°。

20、在一种可行的实施方式中,上述底层金属层、上述中间金属层和上述顶层金属层均采用同一种金属材料制成。

21、根据本申请实施例提出了一种微同轴结构的制造方法,用于制造上述技术方案中任一项所述的微同轴结构,包括:

22、在上述衬底上形成上述底层金属层;

23、在上述底层金属层上形成上述支撑墩;

24、在上述底层金属层和上述支撑墩上形成上述中间金属层组;

25、在上述中间金属层组上形成上述顶层金属层;

26、其中,上述底层金属层、上述金属层组和上述顶层金属层围设形成非矩形空腔结构。

27、在一种可行的实施方式中,

28、上述在上述衬底上形成上述底层金属层的步骤包括:

29、在上述衬底上形成第一种子层以及第一光刻胶层;

30、对上述第一光刻胶层进行曝光以及显影;

31、在显影后露出的上述第一种子层表面使用电镀工艺形成上述底层金属层。

32、在一种可行的实施方式中,其中,

33、上述中间金属层组包括:上述第一金属层、上述第二金属层和上述第三金属层,其特征在于,上述在上述底层金属层和上述支撑墩上形成上述中间金属层组的步骤包括:

34、在上述底层金属层上形成第二光刻胶层;

35、调整光源的入射角度对上述第二光刻胶层进行曝光以及显影;

36、在显影后露出的上述底层金属层表面使用电镀工艺形成上述第一金属层;

37、在上述第一金属层和上述支撑墩上形成第二种子层和第三光刻胶层;

38、调整光源的入射角度对上述第三光刻胶层进行曝光以及显影;

39、在显影后露出的上述第二种子层上使用电镀工艺形成上述第二金属层;

40、在上述第二金属层上形成第四光刻胶层;

41、调整光源的入射角度对上述第四光刻胶层进行曝光以及显影;

42、在显影后露出的上述第二金属层表面使用电镀工艺形成上述第三金属层;

43、其中,上述第一金属层、上述第二金属层和上述第三金属层相对于上述支撑墩的夹角均不同。在一种可行的实施方式中,

44、上述在上述中间金属层组上形成上述顶层金属层的步骤包括:

45、在上述第三金属层上形成第三种子层和第五光刻胶层;

46、对上述第五光刻胶层进行曝光以及显影;

47、在显影后露出的上述第三种子层表面使用电镀工艺形成上述顶层金属层。

48、在一种可行的实施方式中,上述微同轴结构的制造方法还包括:

49、对生成的上述底层金属层、上述中间金属层和上述顶层金属层进行cmp工艺处理。

50、在一种可行的实施方式中,上述微同轴结构的制造方法还包括:

51、采用湿法工艺对上述微同轴结构残余的光刻胶进行去除。

52、相比现有技术,本发明至少包括以下有益效果:本申请实施例提供的微同轴结构设置有衬底、底层金属层、支撑墩、中间金属层组和顶层金属层。其中,在衬底上沉积金属种子层后,可利用光刻、电镀工艺在衬底上生成底层金属层,在底层金属层上可利用光刻工艺生成支撑墩。可通过pvd、光刻、电镀工艺在底层金属层和支撑墩上生成中间金属层组,相同的,可通过pvd、光刻、电镀工艺在中间金属层组上生成顶层金属层,且底层金属层、中间金属层组和顶层金属层的内壁共同围设形成非矩形空腔,具体的,空腔为多边形结构,趋近于圆形。从而减少微波信号传输过程中的损耗,降低信号传输过程中受到的干扰,提高微同轴结构的信号传输频率。

53、本发明提供的微同轴结构和微同轴结构的制造方法,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种微同轴结构,其特征在于,包括:

2.根据权利要求1所述的微同轴结构,其特征在于,所述中间金属层组包括:

3.根据权利要求2所述的微同轴结构,其特征在于,

4.根据权利要求3所述的微同轴结构,其特征在于,

5.一种微同轴结构的制造方法,用于制造如权利要求1至4中任一项所述的微同轴结构,其特征在于,包括:

6.根据权利要求5所述的微同轴结构的制造方法,其特征在于,所述在所述衬底上形成所述底层金属层的步骤包括:

7.根据权利要求5所述的微同轴结构的制造方法,其中,所述中间金属层组包括:所述第一金属层、所述第二金属层和所述第三金属层,其特征在于,所述在所述底层金属层和所述支撑墩上形成所述中间金属层组的步骤包括:

8.根据权利要求7所述的微同轴结构的制造方法,其特征在于,所述在所述中间金属层组上形成所述顶层金属层的步骤包括:

9.根据权利要求7所述的微同轴结构的制造方法,其特征在于,还包括:

10.根据权利要求5所述的微同轴结构的制造方法,其特征在于,还包括:

技术总结

本发明涉及金属微结构制造技术领域,更具体地说,本发明涉及一种微同轴结构和微同轴结构的制作方法。其中,微同轴结构包括:衬底;底层金属层,形成于上述衬底;支撑墩,形成于上述底层金属层;中间金属层组,连接于上述底层金属层和上述支撑墩;顶层金属层,连接于上述中间金属层组;其中,上述底层金属层、上述金属层组和上述顶层金属层围设形成非矩形空腔结构。具体的,非矩形空腔为多边形结构,趋近于圆形。从而减少微波信号传输过程中的损耗,降低信号传输过程中受到的干扰,提高微同轴结构的信号传输频率。

技术研发人员:赵利芳,杨云春,陆原

受保护的技术使用者:赛莱克斯微系统科技(北京)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!