一种高电性屏蔽层不可剥离的电缆及其制造方法与流程

本技术涉及电力电缆屏蔽层的,尤其是涉及一种高电性屏蔽层不可剥离的电缆及其制造方法。

背景技术:

1、电力电缆是由金属导体、导体屏蔽、绝缘、绝缘屏蔽以及防护材料等组成。其中半导电屏蔽层起到了均匀导体表面电场或接地的作用,有效的避免了导体和绝缘体或绝缘体和金属护套间的局部放电,大大提高了电缆的使用寿命。

2、国内现有导电屏蔽料多采用以乙烯-醋酸乙烯共聚物(eva),或聚乙烯(pe)为基料,以导电炭黑为导电介质,并添加交联剂(dcp或taic等)及其他助剂制成。例如公告授权号为cn112457567b的中国专利中公开了一种高压电缆半导电屏蔽料及其制备方法,其通过高吸油值导电炭黑和低吸油值导电炭黑的结合使用,克服了高压电缆半导电屏蔽料为获得预定的导电性必须添加大量的炭黑、造成对电缆成型性和机械性会产生不良影响的问题。但是目前特种电缆发展迅速,对高压、超高压电缆的需求增加,对电缆屏蔽料的导电性能要求也越来越高,现有导电屏蔽料的导电性能仍需进行进一步提高。

3、也有一些技术为了提高导体屏蔽材料的导电性能而采用丁腈橡胶作为基体材料,例如公告授权号为cn111849046b的中国专利中公开了一种耐高温电缆用半导电外屏蔽材料,其主要基料为氢化丁腈橡胶,丁腈橡胶耐臭氧性能差,极易在臭氧作用下老化龟裂而失去屏蔽作用,并且丁腈橡胶与绝缘层乙丙橡胶极性差异大,二者的相互作用面不容易紧密的粘合在一起,因此可能存在气隙而引起局放不达标的问题。

4、针对上述中的相关技术,发明人认为目前亟需研制一种高导电的、与绝缘层不可剥离的电缆屏蔽材料。

技术实现思路

1、为了改善目前电缆屏蔽料导电性尚需提升以及制成的屏蔽层可能与绝缘层存在气隙的问题,本技术的第一个目的在于提供一种高电性屏蔽层不可剥离的电缆,其屏蔽层具有高导电性。

2、本技术的第二个目的在于提供一种高电性屏蔽层不可剥离的电缆的制造方法,具有在电缆生产过程中,在屏蔽层外表面同步、有效地生成导电层,且屏蔽层与绝缘层双层共挤,不可剥离的效果。

3、为了实现本技术的第一个目的,本技术提供的一种高电性屏蔽层不可剥离的电缆,采用如下的技术方案:

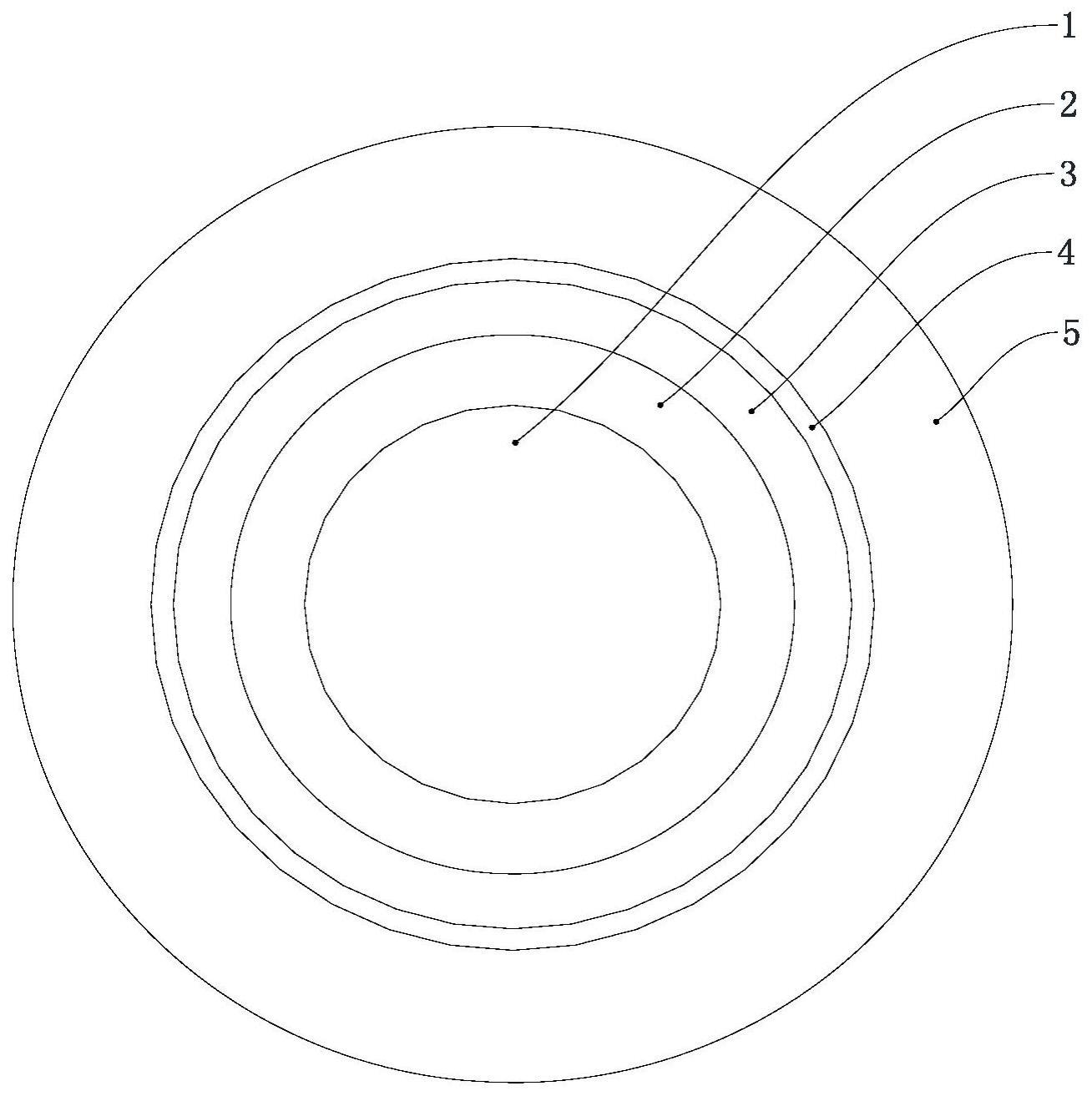

4、一种高电性屏蔽层不可剥离的电缆,由内向外依次包括导体、绝缘层、屏蔽层、防护层,其特征在于,所述屏蔽层至少包含高分子导电料,所述屏蔽层的外表面覆盖有导电层,在所述屏蔽层生产过程中,所述屏蔽层的高分子导电料与碘反应,在所述屏蔽层的外表面形成所述导电层。

5、实现方式可以包括以下任何特征或全部特征。

6、进一步地,所述高分子导电料为聚乙炔。

7、聚乙炔本身为共轭性好的导电高分子材料,而聚乙炔掺杂碘后,则发生下列化学反应:使聚乙炔的导电性提高到半导体和金属导体水平,成为高导电材料,从而进一步提升本技术屏蔽层的导电性。在本电缆屏蔽料中,聚乙炔能够与乙丙橡胶产生交联被固定在屏蔽层中,当屏蔽层处于碘环境中时,屏蔽层和碘发生反应,在屏蔽层外形成一层能够与屏蔽层牢固结合的高导电的导电层,起到电缆屏蔽层高导电、与导电层无气隙、高导电性能持久稳定的效果。

8、进一步地,所述屏蔽层包含以下重量份数的组分:

9、乙丙胶80-120份

10、导电炭黑60-65份

11、导电粉料10-20份

12、高分子导电料10-15份

13、偶联剂1-5份

14、分散剂100-150份

15、润滑剂1-5份

16、老化剂1-2份

17、金属氧化物1-5份

18、过氧化物1-2份;

19、所述导电粉料包括银包铜粉或纳米碳纤维中的任意一种或两种的混合物。

20、上述技术方案中,一方面通过导电炭黑、导电粉料作为导电填料在屏蔽层中的分散,来提高屏蔽层的导电性能。另一方面,在屏蔽层原料生产过程中,同时将高分子导电料交联于屏蔽层原料内,在屏蔽层挤出过程中,高分子导电料在屏蔽层中由外至内逐渐与生产环境中的碘发生反应,在屏蔽层外表面形成牢固附着的一层导电层,相对传统的涂覆或者包覆技术,本技术的导电层与屏蔽层产生气隙或发生脱离的风险极低。从而,本技术在屏蔽料内部导电填料、外表导电层的双重作用下,使屏蔽层能够在未大量增加导电填料的情况下,其导电性能得到大幅提升,且导电填料、导电层与屏蔽层结合稳定度高,使本技术电缆易于长期维持高导电性。

21、进一步地,所述银包铜粉与所述纳米碳纤维的重量份数之比为1.5~4:1。

22、为了实现本技术的第二个目的,本技术提供的一种高电性屏蔽层不可剥离电缆的制造方法,采用如下的技术方案:

23、一种高电性屏蔽层不可剥离电缆的制造方法,其特征在于,包括预制导电剂浆料的步骤、混炼所述屏蔽层的材料的步骤及双层共挤形成所述导电层的步骤。

24、进一步地,包括以下步骤:

25、s1,将所述导电粉料、偶联剂、分散剂配成有机溶液,并将所述有机溶液进行超声分散,得到复合导电介质分散液;

26、s2,在所述复合导电介质分散液中添加所述导电炭黑,混合均匀,得到导电剂浆料;

27、s3,在密炼机内添加所述乙丙胶、导电剂浆料、金属氧化物、高分子导电料老化剂、过氧化物、润滑剂进行密炼,得到混炼物料;

28、s4,对所述混炼物料进行开炼,得到屏蔽层原料;

29、s5,将所述屏蔽层原料和绝缘层原料按照绝缘层在内屏蔽层在外的排布方式,进行双层共挤,并在出硫化管位置处连接一段碘反应段,所述屏蔽层中的所述高分子导电料与所述碘反应段中的碘发生反应,形成所述导电层;

30、s6,在所述导电层外挤包所述防护层。

31、本技术中电缆表现的高导电性主要是导电粉料、导电炭黑、高分子导电料形成的导电层综合作用的结果,因此,这些重要组分的分散对于电缆导电性的影响至关重要,也对导电层的生成至关重要。本技术首先利用偶联剂和分散剂等对无机的导电粉料及导电炭黑进行两步分散,解决无机导电填料在有机基材中会发生的团聚、结块的问题。进一步地再将导电填料和基材及高分子导电料混匀,使导电填料均匀分散于基材和高分子导电料内,后续加工时,高分子导电料和乙丙胶产生交联,形成的导电层中同时均匀分散有导电粉料和导电炭黑,使导电层中的空穴发生比较大的变化,电缆整体表现出的导电性显著提高。

32、同时,本技术将导电层的生成集成于电缆屏蔽层和绝缘层挤出硫化的过程中,使电缆仍然能够进行连续化生产,制备工艺并未复杂化。

33、进一步地,所述碘反应段的长度为10m~20m。通过实验得到,碘反应段在此长度范围内时电缆的导电性能相对最优。

34、进一步地,所述碘反应段设置有碘水或者碘蒸气。

35、进一步地,在所述步骤s3中,先在密炼机内添加所述乙丙胶、导电剂浆料、金属氧化物、高分子导电料进行一次密炼,之后依次加入所述老化剂、过氧化物、润滑剂进行二次密炼,所述一次密炼时间为5~10min,温度为190-200℃;所述二次密炼时间为2~3min,温度为110-120℃。

36、进一步地,在所述步骤s4中,所述开炼温度为100±5℃。

37、综上所述,本技术提供了一种高电性屏蔽层不可剥离的电缆及其制造方法,具有以下有益效果:通过导电炭黑、导电粉料与导电层的结合,在未大量增加导电炭黑的情况下,显著提升了电缆屏蔽料的导电性。并且在电缆生产过程中,使屏蔽层外表面生成一层导电层,导电层与屏蔽层化学键合,结合的可靠性极高,使屏蔽层和导电层之间不容易出现气隙、脱离的问题,进而使电缆屏蔽层表现的高导电性能持久稳定。同时屏蔽层和其内的绝缘层双层共挤出,两层之间也不可脱离,从而使电缆绝缘层、屏蔽层、导电层三者紧密地粘合在一起,不可剥离,解决电缆多层结构存在的局放不达标问题。

- 还没有人留言评论。精彩留言会获得点赞!