一种嵌埋高效散热模块的封装载板及其制作方法与流程

本发明涉及半导体封装结构,特别涉及一种嵌埋高效散热模块的封装载板及其制作方法。

背景技术:

1、目前,在嵌埋器件的封装基板的制造过程中,需要预先制好的口框板,在口框内黏附芯片,再封装进行增层制作。

2、传统的口框通常采用有机材料制作,对于多层嵌埋芯片的封装载板,散热性能得不到保障。为了克服这个问题,相关技术提出了在口框中设置金属散热模块,并在金属模块中填充相变材料,利用相变材料吸热快和金属导热快的特性提高散热效果。但是不同的封装载板的口框尺寸不同,为了确保金属散热模块能够嵌埋在不同的口框,需要为每个产品开发调整金属散热模块的工艺尺寸,金属散热模块的适用性较低,制造成本较高。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种嵌埋高效散热模块的封装载板及其制作方法,能够在确保散热效果的情况下,降低制造成本。

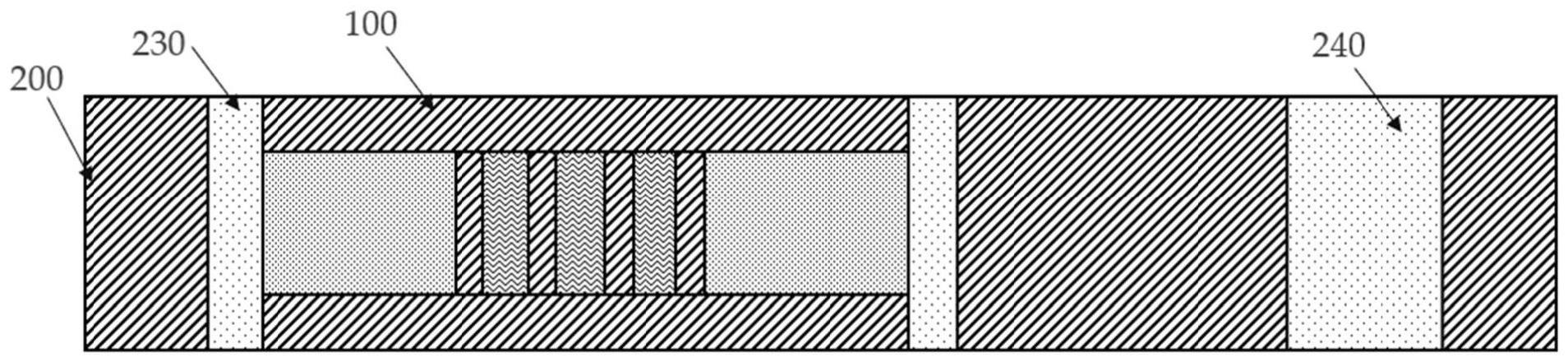

2、第一方面,本发明实施例提供了一种嵌埋高效散热模块的封装载板,包括:

3、金属载板,所述金属载板中设置有第一口框;

4、金属散热模块,所述金属散热模块包括第一金属层和第二金属层,所述第一金属层和所述第二金属层之间连接有多个并列设置的铜墙,相邻的两个所述铜墙之间形成的腔室中填充有相变材料,所述金属散热模块嵌埋于所述第一口框中,所述金属散热模块与所述第一口框的内侧壁之间缝隙填充有第一介质层。

5、根据本发明实施例的嵌埋高效散热模块的封装载板,至少具有如下有益效果:首先,在金属载板的第一口框中设置金属散热模块,能够利用金属散热快的特性提高热传递效果,提高封装载板的内部散热效率;其次,金属散热模块之间通过铜墙形成腔室,并在腔室内填充相变材料,能够利用相变材料快速吸收通过第一金属层和第二金属层传入的热量,并传递至另一侧对外散热,利用金属散热模块两侧的金属层提高散热效率,同时铜墙能够提高第一金属层和第二金属层之间的热传递的效率;再者,通过第一介质层填充金属散热模块和第一口框的侧板之间的缝隙,使得金属散热模块能够适用于更多的口框,无需针对口框尺寸特调整工艺尺寸,有效降低金属散热模块的生产成本。

6、根据本发明的一些实施例,所述金属散热模块还包括:

7、导热介质层,所述导热介质层填充于所述金属散热模块的导热槽,所述导热槽为所述第一金属层、所述第二金属层和所述铜墙所构成的单侧开口的凹槽,所述导热介质层的边缘与所述第一金属层的边缘对齐。

8、根据本发明的一些实施例,所述第一金属层和/或所述第二金属层的内侧表面设置有多个铜柱。

9、根据本发明的一些实施例,所述嵌埋高效散热模块的封装载板还包括:

10、芯片;

11、金属载台,所述金属载台的一侧表面贴合于所述芯片的背面,另一侧表面贴合于所述金属散热模块和所述金属载板。

12、根据本发明的一些实施例,当所述金属载台的宽度小于或等于所述第一口框的宽度,所述金属载台的一端贴合于所述金属散热模块,另一端贴合于所述金属载板;

13、或者,

14、当所述金属载台的宽度大于所述第一口框的宽度,所述金属载台的两端贴合于所述金属载板,且覆盖于所述第一口框的外侧。

15、根据本发明的一些实施例,所述金属载板还设置有第二口框,所述第二口框填充有所述第二介质层。

16、根据本发明的一些实施例,所述金属载板、所述金属散热模块和所述芯片的外侧还压合有第三介质层,所述第三介质层开设有通孔、至少一个第一盲孔和至少一个第二盲孔,所述第一盲孔的内侧连通于所述芯片的正面,所述第二盲孔的内侧连通于所述金属载板的表面,所述通孔贯穿于所述第二口框。

17、根据本发明的一些实施例,还包括:

18、第一金属图形,所述第一金属图形通过所述第一盲孔连接于所述芯片的正面,并延伸至所述第三介质层的外侧;

19、第二金属图形,所述第二金属图形通过所述第二盲孔连接于所述金属散热模块的外侧表面,并延伸至所述第三介质层的外侧;

20、第三金属图形,所述第三金属图形通过所述通孔延伸至所述第三介质层的两侧表面。

21、第二方面,本发明实施例还提供了一种嵌埋高效散热模块的封装载板的制作方法,包括:

22、在第一金属层上制备多个并列的铜墙,在相邻的两个所述铜墙组成的腔室中压合相变材料;

23、在铜墙的上表面电镀金属得到第二金属层;

24、准备带第一口框的金属载板,将所述金属散热模块嵌埋入所述第一口框,在所述金属散热模块与所述第一口框的侧壁之间压合基板介质材料得到第一介质层,磨平所述第一介质层以露出金属载板和所述金属散热模块;

25、进行增层制作得到封装载板。

26、根据本发明实施例的嵌埋高效散热模块的封装载板的制作方法,至少具有如下有益效果:首先,在金属载板的第一口框中设置金属散热模块,能够利用金属散热快的特性提高热传递效果,提高封装载板的内部散热效率;其次,金属散热模块之间通过铜墙形成腔室,并在腔室内填充相变材料,能够利用相变材料快速吸收通过第一金属层和第二金属层传入的热量,并传递至另一侧对外散热,利用金属散热模块两侧的金属层提高散热效率,同时铜墙能够提高第一金属层和第二金属层之间的热传递的效率;再者,通过第一介质层填充金属散热模块和第一口框的侧板之间的缝隙,使得金属散热模块能够适用于更多的口框,无需针对口框尺寸特调整工艺尺寸,有效降低金属散热模块的生产成本。

27、根据本发明的一些实施例,在所述在相邻的两个所述铜墙组成的腔室中压合相变材料之前,所述方法还包括:

28、在所述第一金属层上制备多个铜柱。

29、根据本发明的一些实施例,在所述在铜墙的上表面电镀金属得到第二金属层之前,所述方法还包括:

30、在所述第一金属层上腔室外的区域压合高导热介质材料,形成导热介质层,并通过磨平工艺使得所述导热介质层的边缘与所述第一金属层的边缘对齐。

31、根据本发明的一些实施例,所述金属载板还包括第二口框,所述在所述金属散热模块与所述第一口框的侧壁之间压合基板介质材料得到第一介质层,磨平所述第一介质层以露出金属载板和所述金属散热模块,包括:

32、在所述金属散热模块与所述金属载板中压合基板介质材料,在所述金属散热模块与所述第一口框的侧壁之间形成第一介质层,在所述第二口框形成第二介质层;

33、磨平所述第一介质层和所述第二介质层,以露出金属载板和所述金属散热模块。

34、根据本发明的一些实施例,所述进行增层制作得到封装载板,包括:

35、在所述金属散热模块和所述金属载板的表面布置第一种子层,其中,当所述第一种子层的宽度小于所述第一口框的宽度,所述第一种子层的两端分别位于所述金属散热模块和所述金属载板,或者,当所述第一种子层的宽度大于所述第一口框的宽度,所述第一种子层的两端贴合于所述金属载板,且覆盖于所述第一口框的外侧;

36、在所述第一种子层通过图形电镀工艺制作金属载台;

37、将芯片的背面贴附于所述金属载台。

38、根据本发明的一些实施例,在所述将芯片的背面贴附于所述金属载台之后,所述方法还包括:

39、在所述金属散热模块和所述金属载板的两面压合基板介质材料形成第三介质层;

40、在所述第三介质层镭射得到至少一个第一盲孔和至少一个第二盲孔,所述第一盲孔的内侧连通于所述芯片的正面,所述第二盲孔的内侧连通于所述金属载板的表面;

41、在第三介质层进行机械开孔,得到贯穿所述第二口框的通孔;

42、在所述第一盲孔、所述第二盲孔和所述通孔中设置第二种子层,通过图形电镀工艺,在所述第一盲孔制作延伸至第三介质层外侧的第一金属图形,在所述第二盲孔制作延伸至第三介质层外侧的第二金属图形,在所述通孔制作延伸至所述第三介质层两侧表面的第三金属图形。

- 还没有人留言评论。精彩留言会获得点赞!