一种烧结钕铁硼永磁体及其制备方法与流程

1.本发明涉及钕铁硼永磁体技术领域,特别涉及一种烧结钕铁硼永磁体及其制备方法。

背景技术:

2.为了提高烧结钕铁硼永磁体的矫顽力,目前主要采用直接添加重稀土元素铽和镝的方法。重稀土元素铽和镝会在烧结钕铁硼永磁体中形成磁晶各向异性场更高的tb2fe14b和dy2fe14b,可以显著提高烧结钕铁硼永磁体的矫顽力。然而,上述方法中重稀土元素与铁的反铁磁耦合却会降低烧结钕铁硼永磁体的饱和磁化强度和剩余磁化强度,使烧结钕铁硼永磁体的综合磁性能下降,另外还会造成重稀土元素的过量使用。由于重稀土元素价格昂贵,极大地增加了生产成本。

3.采用常规高温烧结工艺,分析发现(pr/nd/y)富稀土相分布出现聚集现象,主要富集在三角晶界处,部分主相内部出现夹杂,没有完全实现y元素向主相晶粒内部富集,导致y元素分布不均匀。

技术实现要素:

4.针对现有技术的不足和缺陷,提供一种烧结钕铁硼永磁体及其制备方法,能够得到矫顽力高的烧结钕铁硼永磁体。

5.为实现上述目的,本发明提供以下技术方案。

6.一种烧结钕铁硼永磁体及其制备方法,烧结钕铁硼永磁体包括主相 b相、富prnd相结构、富b相结构和轻稀土相结构,其中轻稀土相主要成分包含: ,r为la、ce、y和pr中的至少一种,m为co、mn、cu、al、ti、ga、zr、v、hf、w、b和nb中的至少一种,a和b均表示重量百分含量,且50≤a<100,0≤b≤10。

7.本发明的有益效果为:本发明的永磁体,通过增加轻稀土相结构,使得磁体里面具有了较高的磁性能,增加了富稀土相结构的百分比,优化富稀土相的分布,改善晶界处结构,消除了部分缺陷,同时提高了晶界边界处的各项异性场,导致矫顽力提高。

8.作为本发明的一种改进,所述烧结钕铁硼永磁体合金选取单一合金熔炼。

9.作为本发明的一种改进,所述烧结钕铁硼永磁体合金采用主合金和辅合金熔炼后再复合方式,其中所述的主合金为钕铁硼合金铸片。

10.作为本发明的一种改进,所述烧结钕铁硼永磁体合金采用铸片速凝工艺,其浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2。

11.作为本发明的一种改进,烧结钕铁硼永磁体的制备步骤包括:s1.取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%;

s2.得到的混合物制成表面积平均粒径为2-5μm粉末;s3.得到的粉末再次搅拌均匀后进行取向成型处理,得到钕铁硼磁体生坯;s4.将钕铁硼磁体生坯进行烧结,得到烧结钕铁硼永磁体。

12.作为本发明的一种改进,在步骤s4中,烧结时间为8小时。

13.作为本发明的一种改进,在步骤s4中,烧结温度为1000摄氏度。

14.作为本发明的一种改进,在步骤s1中,具体包括以下步骤:s11.将主合金中重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉;s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸;s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的主合金铸片;s14.将辅合金中重量占比20%的y或ce或ln,20%的nd或pr或dy,1%的b,59%的fe放入熔炼炉;s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸;s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的辅合金铸片;s17.将主合金铸片进行氢碎,得到氢碎料,将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒,取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%。

附图说明

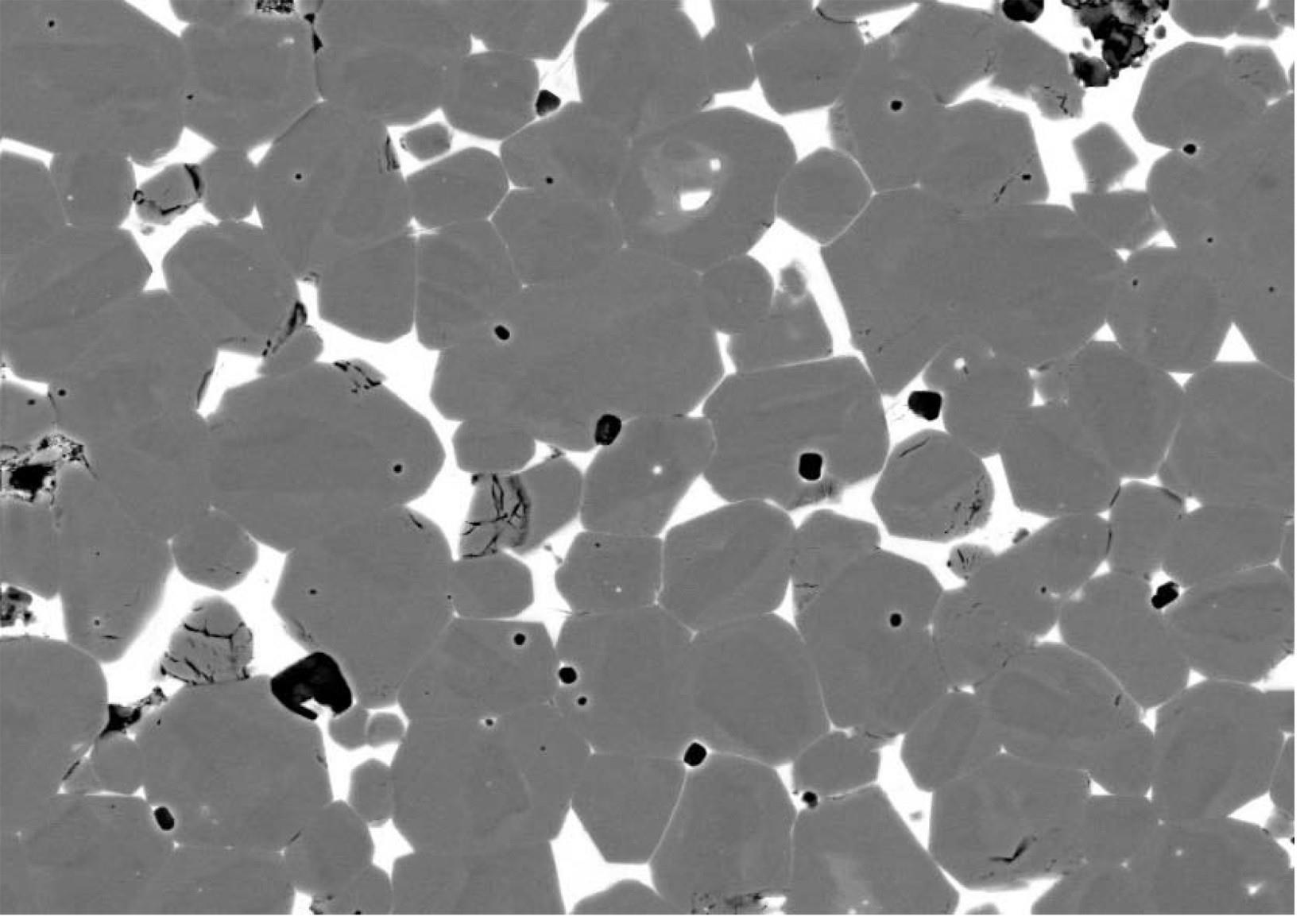

15.图1是本发明的对比例1得到的钕铁硼磁体微观结构图。

16.图2是本发明的实验例1得到的钕铁硼磁体微观结构图。

17.图3是本发明的实验例2得到的钕铁硼磁体微观结构图。

18.图4是本发明的对比例2得到的铸片微观结构图。

19.图5是本发明的实验例3得到的铸片微观结构图。

具体实施方式

20.结合附图对本发明进一步阐释。

21.参见图1至图5所示的一种烧结钕铁硼永磁体及其制备方法,烧结钕铁硼永磁体包括主相 b相、富prnd相结构、富b相结构和轻稀土相结构,其中轻稀土相主要成分包含: ,r为la、ce、y和pr中的至少一种,m为co、mn、cu、al、ti、ga、zr、v、hf、w、b和nb中的至少一种,a和b均表示重量百分含量,且50≤a<100,0≤b≤10。

22.本发明的永磁体,通过增加轻稀土相结构,轻稀土相通过辅相的方式进入到钕铁硼合金内,可以将主相进行包裹,不影响主相的分布的同时增加富钕相的润滑流动性,从而对矫顽力也影响不大。使得磁体里面具有了较高的磁性能,增加了富稀土相结构的百分比,

优化富稀土相的分布,改善晶界处结构,消除了部分缺陷,同时提高了晶界边界处的各项异性场,导致矫顽力提高。

23.烧结钕铁硼永磁体的制备步骤包括:s1. 烧结钕铁硼永磁体合金采用主合金和辅合金熔炼后再复合方式,其中所述的主合金为钕铁硼合金铸片,具体熔炼工艺为:s11.将主合金中重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

24.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

25.s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的主合金铸片。

26.s14.将辅合金中重量占比20%的y或ce或ln,20%的nd或pr或dy,1%的b,59%的fe放入熔炼炉。

27.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

28.s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的辅合金铸片。

29.s17.将主合金铸片进行氢碎,得到氢碎料, 将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%。

30.s2.得到的混合物制成表面积平均粒径为2-5μm粉末。

31.s3.得到的粉末再次搅拌均匀后进行取向成型处理,得到钕铁硼磁体生坯。

32.s4.将钕铁硼磁体生坯进行烧结,得到烧结钕铁硼永磁体, 烧结时间为8小时,烧结温度为1000摄氏度。

33.本发明的永磁体,通过增加轻稀土相结构,使得磁体里面具有了较高的磁性能,增加了富稀土相结构的百分比,优化富稀土相的分布,改善晶界处结构,消除了部分缺陷,同时提高了晶界边界处的各项异性场,导致矫顽力提高。

34.对比例1,烧结钕铁硼永磁体的制备步骤包括:s1. 烧结钕铁硼永磁体合金采用主合金和辅合金熔炼后再复合方式,其中所述的主合金为钕铁硼合金铸片,具体熔炼工艺为:s11.将主合金重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

35.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

36.s13. 将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,最终制造出主合金铸片的厚度为2.5-3.5um。

37.s14.将辅合金中重量占比20%的y,20%的nd,1%的b,59%的fe放入熔炼炉。

38.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

39.s16. 将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,最终制造出辅合金铸片的厚度为2.5-3.5um。

40.s17.将主合金铸片进行氢碎,得到氢碎料, 将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为95%,辅合金氢化物颗粒的重量占两者总重量的百分比为5%。

41.s2.得到的混合物制成表面积平均粒径为2-5μm粉末。

42.s3.得到的粉末再次搅拌均匀后进行取向成型处理,得到钕铁硼磁体生坯。

43.s4.将钕铁硼磁体生坯进行烧结,具体的烧结步骤包括:s41. 将钕铁硼磁体生坯置于真空烧结炉中,由800℃到900℃脱氢处理2小时。

44.s42.将真空烧结炉升温至1080℃,真空烧结4小时。

45.s43.经过900℃一级回火处理3小时和500℃二级回火处理5小时,制得烧结钕铁硼永磁体。

46.参见图1所示,对对比例1得到的钕铁硼磁体进行微观分析,黑色区域主要成分是富含(pr/nd/y)富稀土相,以高含量y为主,白色区域的富稀土相,以pr/nd为主,灰色区域是主相晶粒结构,分析发现(pr/nd/y)富稀土相分布出现聚集现象,主要富集在三角晶界处,部分主相内部出现夹杂,没有完全实现y元素向主相晶粒内部富集,导致y元素分布不均匀。

47.实验例1,烧结钕铁硼永磁体的制备步骤包括:烧结钕铁硼永磁体的制备步骤包括:s1. 烧结钕铁硼永磁体合金采用主合金和辅合金熔炼后再复合方式,其中所述的主合金为钕铁硼合金铸片,具体熔炼工艺为:s11.将主合金重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

48.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

49.s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,最终制造出主合金铸片的厚度为2.5-3.5um。

50.s14.将辅合金中重量占比20%的y,20%的nd,1%的b,59%的fe放入熔炼炉。

51.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

52.s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,最终制造出辅合金铸片的厚度为2.5-3.5um。

53.s17.将主合金铸片进行氢碎,得到氢碎料,将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为95%,辅合金氢化物颗粒的重量占两者总重量的百分比为5%。

54.s2.得到的混合物制成表面积平均粒径为2-5μm粉末。

55.s3.得到的粉末再次搅拌均匀后进行取向成型处理,得到钕铁硼磁体生坯。

56.s4.将钕铁硼磁体生坯进行烧结,具体的烧结步骤包括:s41. 将钕铁硼磁体生坯置于真空烧结炉中,由800℃到900℃脱氢处理2小时。

57.s42.将真空烧结炉升温至1040℃,真空烧结8小时。

58.s43.经过900℃一级回火处理3小时和500℃二级回火处理5小时,制得烧结钕铁硼永磁体。

59.参见图2所示,对实施例1得到的钕铁硼磁体进行微观分析,分析发现三角晶界和

晶界处(pr/nd/y)富稀土相明显减少,大部分y元素通过低温长时间扩散作用,向主相晶粒内部运动,促进了y元素的均匀分布,导致磁体微观结构出现,较好核壳结构,即主相晶粒内部富集y元素,富pr/nd/ce等稀土向晶界处移动,增加了富稀土相结构的百分比,优化富稀土相的分布,改善晶界处结构,消除了部分缺陷,同时提高了晶界边界处的各项异性场ha,导致矫顽力提高。

60.实验例2,烧结钕铁硼永磁体的制备步骤包括:s1. 烧结钕铁硼永磁体合金采用主合金和辅合金熔炼后再复合方式,其中所述的主合金为钕铁硼合金铸片,具体熔炼工艺为:s11. 将主合金中重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

61.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

62.s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的主合金铸片。

63.s14. 将辅合金中重量占比20%的y,20%的nd,1%的b,59%的fe放入熔炼炉。

64.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

65.s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的辅合金铸片。

66.s17.将主合金铸片进行氢碎,得到氢碎料, 将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%。

67.s2.得到的混合物制成表面积平均粒径为2-5μm粉末。

68.s3.得到的粉末再次搅拌均匀后进行取向成型处理,得到钕铁硼磁体生坯。

69.s4.将钕铁硼磁体生坯进行烧结,具体的烧结步骤包括:s41. 将钕铁硼磁体生坯置于真空烧结炉中,由800℃到900℃脱氢处理2小时。

70.s42.将真空烧结炉升温至1000℃,真空烧结8小时。

71.s43.经过900℃一级回火处理3小时和500℃二级回火处理5小时,制得烧结钕铁硼永磁体。

72.参见图3所示,对实施例2得到的钕铁硼磁体进行微观分析,分析发现三角晶界和晶界处(pr/nd/y)富稀土相完全扩散进入主相内部,绝大部分y元素通过低温长时间扩散作用,使得y元素向主相晶粒内部运动,促进了y元素的均匀分布,导致磁体微观结构出现,较好核壳结构,同时通过将合金铸片的厚度制造成1.5-3um,柱状晶细化分布,具有较好的穿透性,富稀土相分布均匀,利于y元素向晶粒内部扩散。即主相晶粒内部富集y元素,富pr/nd/ce等稀土向晶界处移动,增加了富稀土相结构的百分比,优化富稀土相的分布,改善晶界处结构,消除了部分缺陷,同时提高了晶界边界处的各项异性场ha,导致矫顽力提高。性能剩磁br(kgs)内禀矫顽力hcj(koe)磁能积bh(mgsoe)hk/hcj对比例112.6716.6238.70.952

实验例112.6717.5138.610.95实验例212.6219.9538.320.95

73.通过对由对比例1和实验例1分别得到的钕铁硼磁体进行性能分析,可以看出,通过采用低温长时间烧结,可以有效提高磁体的矫顽力,通过对由实验例1和实验例2分别得到的钕铁硼磁体进行性能分析,可以看出,通过低温长时间扩散作用,以及将合金铸片的厚度制造成1.5-3um,柱状晶细化分布,具有较好的穿透性,富稀土相分布均匀,利于y元素向晶粒内部扩散。

74.对比例2,采用常规浇铸工艺得到的铸片,具体步骤包括:s11. 将主合金中重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

75.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

76.s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,喷气压力2-5个大气压力,最终制造出合金铸片的厚度为2.5-3.5um。

77.s14. 将辅合金中重量占比20%的y,20%的nd,1%的b,59%的fe放入熔炼炉。

78.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

79.s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,喷气压力2-5个大气压力,最终制造出合金铸片的厚度为2.5-3.5um。

80.s17.将主合金铸片进行氢碎,得到氢碎料, 将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%。

81.实验例3,烧结钕铁硼永磁体合金采用铸片速凝工艺,具体步骤包括:s11. 将主合金中重量占比32%的nd(prdytbgdho),1%的b和67%的fe放入熔炼炉。

82.s12.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

83.s13.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的主合金铸片。

84.s14. 将辅合金中重量占比20%的y,20%的nd,1%的b,59%的fe放入熔炼炉。

85.s15.利用速凝甩片真空感应炉,在氩气保护下1400-1600摄氏度下浇铸。

86.s16.将合金溶液浇铸到旋转的冷却铜辊上,其中,浇铸过程铜辊线速度为3-8米/秒,其采用铜辊表面采用小于80目金刚砂喷砂处理,喷气压力2-5个大气压力,促使铜辊表面粗糙度大于ra3.2,最终能够制造出1.5-3um的辅合金铸片。

87.s17.将主合金铸片进行氢碎,得到氢碎料, 将所述氢碎料粉碎得到主合金氢破粗粉,将辅合金铸片进行进行吸氢处理后破碎,制成辅合金氢化物颗粒。取主合金氢破粗粉和辅合金氢化物颗粒,将两者混合后搅拌均匀,其中主合金氢破粗粉的重量占两者总重量的百分比为大于等于90%且小于100%,辅合金氢化物颗粒的重量占两者总重量的百分比为大于0且小于等于10%。

88.参见图4所示,对对比例2得到的钕铁硼合金铸片进行微观分析, 铸片微观结构中柱状晶粗大,穿透性较差,富稀土相分布不均匀,不利于y元素向晶粒内部扩散。参见图5所

示,对实验例3得到的钕铁硼合金铸片进行微观分析, 铸片微观结构中柱状晶细化分布,具有较好的穿透性,富稀土相分布均匀,利于y元素向晶粒内部扩散。

89.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1