一种扇出型封装LED器件的制造方法与流程

本发明属于led封装,具体涉及一种扇出型封装led器件的制造方法。

背景技术:

1、现有led器件往往是单颗或者三颗rgb芯片封装在一起。单颗芯片封装于填充有荧光粉的硅树脂内,并引出正负极焊盘;三颗rgb芯片封装在一起,引出四个焊盘,一个焊盘采用共阴(阳)结构,另外三个阳(阴)极,分别控制三颗芯片的电流电压,使三色组合发出任意颜色光。

2、现在影像技术的发展,4k、8k显示逐渐成为主流,以4k为例,共需rgb芯片两千多万颗,如果是三颗rgb封装后的器件,也需八百万颗,如此巨量的焊接固晶效率是极低的,而且如此巨量的操作也会带来生产成本的居高不下。

技术实现思路

1、针对上述现有技术中的问题,本发明提供了一种扇出型封装led器件的制造方法,有效减少芯片焊接固晶数量,减少了大量焊盘数量的作业时间,提升焊接固晶效率并以此降低生产操作成本。

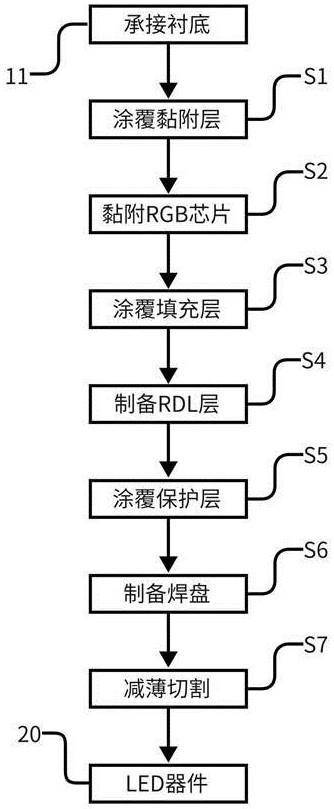

2、本发明通过以下技术方案实施:一种扇出型封装led器件的制造方法,包括以下步骤:

3、s1:提供若干个承接衬底,承接衬底为蓝宝石或者石英材质,承接衬底表面涂覆一层黏附层,黏附层具有压敏胶特性或者自吸附特性;

4、s2:将rgb芯片中的绿光芯片、蓝光芯片、红光芯片按相同排列顺序分别转移至承接衬底上,rgb芯片中的绿光芯片、蓝光芯片、红光芯片均为衬底剥离后芯片,rgb芯片出光面与承接衬底表面黏附层接触并被黏附固定,确保芯片电极面外露;

5、s3:在固定好rgb芯片的承接衬底表面涂覆一层填充层,填充层完全填充于rgb芯片间的间隙,使rgb芯片仅露出芯片电极,填充层为光敏性有机物,经过曝光显影后得到图形化表面,将承接衬底放入烤箱烘烤使填充层固化;

6、s4:在填充层表面制备rdl层,rdl层为金属材质,使所有rgb芯片电极中的一极导通,另一极分别单独引出,实现每个rgb芯片可被单独控制;

7、s5:在rdl层表面涂覆一层保护层,以将rdl层中的部分引线进行覆盖隐藏,使rdl层仅露出电极触点部分,保护层材料为光敏性树脂、聚酰亚胺类或环氧树脂类材料中的一种,保护层经过曝光显影后得到图形化表面,将承接衬底放入烤箱烘烤使保护层固化;

8、s6:在固化后的保护层表面制备多个焊盘,每个焊盘单独覆盖并连接导通于rdl层的一个电极触点,焊盘为金属材质;

9、s7:对承接衬底进行减薄,减薄后进行切割,切割时按照每个像素点所需led器件的相应大小进行,得到多个led器件产品。

10、进一步的,所述rgb芯片高度为6-10um,所述rgb芯片通过以绿光芯片、蓝光芯片、红光芯片共计三颗芯片为一组,以2~5组为一排,2~5排为一列,形成一个具有4~25像素点的封装器件,以相同方式排列形成多个像素点。

11、进一步的,所述承接衬底大小为4、6、8、12inch的圆形,所述承接衬底厚度为300-700um。

12、进一步的,所述黏附层厚度为1-15um,所述黏附层含有硅树脂、环氧树脂或丙烯酸树脂类材料中的一种或多种。

13、进一步的,所述填充层厚度为7-11um。

14、进一步的,所述填充层经过曝光显影后,将承接衬底放入烤箱150-230℃烘烤30-120min使填充层固化。

15、进一步的,所述填充层表面制备所述rdl层的制备方法为蒸镀、电镀、磁控溅射中的一种,所述rdl层材质是铜、金、银中的一种。

16、进一步的,所述保护层经过曝光显影后,将承接衬底放入烤箱150-230℃烘烤30-120min使保护层固化。

17、进一步的,所述保护层表面制备所述焊盘的制备方法为蒸镀,电镀,磁控溅射中的一种,所述焊盘材质是铜、金、银、镍中的一种。

18、进一步的,所述承接衬底进行减薄后的厚度为80-200um。

19、本发明的有益效果是:通过使用扇出型封装的方法,增加了同时封装的芯片数量,减少了后续显示芯片焊接固晶数量,利用多组芯片共阴(阳)极结构,减少了大量焊盘的操作数量,降低因焊盘数量导致的良率损失,并通过多组规则排列的rgb芯片在承接衬底上一齐封装,起到放大单个器件封装效率的效果,有效减少芯片焊接固晶数量,减少了大量焊盘数量所需的作业时间,借助rgb芯片以三颗为一组的定向排列及焊盘共阴(阳)极结构,在组合成显示器时,可以降低至百万次以下的焊接、固晶操作,极大提升焊接固晶效率和良率并以此降低生产操作成本。

技术特征:

1.一种扇出型封装led器件的制造方法,其特征在于:包括以下步骤:

2.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述rgb芯片高度为6-10um,所述rgb芯片通过以绿光芯片、蓝光芯片、红光芯片共计三颗芯片为一组,以2~5组为一排,2~5排为一列,形成一个具有4~25像素点的封装器件,以相同方式排列形成多个像素点。

3.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述承接衬底为蓝宝石或者石英材质,所述承接衬底大小为4、6、8、12inch的圆形,所述承接衬底厚度为300-700um。

4.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述黏附层厚度为1-15um,所述黏附层具有压敏胶特性或者自吸附特性,所述黏附层含有硅树脂、环氧树脂或丙烯酸树脂类材料中的一种或多种。

5.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述填充层厚度为7-11um。

6.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述填充层经过曝光显影后,将承接衬底放入烤箱150-230℃烘烤30-120min使填充层固化。

7.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述填充层表面制备所述rdl层的制备方法为蒸镀、电镀、磁控溅射中的一种,所述rdl层材质为铜、金、铜锡合金中的一种。

8.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述保护层经过曝光显影后,将承接衬底放入烤箱150-230℃烘烤30-120min使保护层固化。

9.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述保护层表面制备所述焊盘的制备方法为蒸镀,电镀,磁控溅射中的一种,所述焊盘材质为铜、金、银、铜锡合金中的一种。

10.如权利要求1所述的扇出型封装led器件的制造方法,其特征在于:所述承接衬底进行减薄后的厚度为80-200um。

技术总结

本发明提供了一种扇出型封装LED器件的制造方法,其步骤包括:涂覆黏附层、黏附RGB芯片、涂覆填充层、制备RDL层、涂覆保护层、制备焊盘、剪薄切割,通过使用扇出型封装的方法,增加了同时封装的芯片数量,减少后续焊接固晶数量,利用多组芯片共阴(阳)极结构,减少了大量焊盘的操作数量,降低因焊盘数量导致的良率损失,并通过多组规则排列的RGB芯片在承接衬底上一齐封装,起到放大单个器件封装效率的效果,借助RGB芯片以三颗为一组的定向排列及焊盘共阴(阳)极结构,在组合成显示器时,可以降低至百万次以下的焊接、固晶操作,提升焊接固晶效率和良率并以此降低生产操作成本。

技术研发人员:汪恒青,张星星,林潇雄,胡加辉,金从龙

受保护的技术使用者:江西兆驰半导体有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!