晶圆键合衬底减薄方法与流程

本发明涉及半导体产品制备,尤其是涉及一种晶圆键合衬底减薄方法。

背景技术:

1、晶圆键合蓝宝石衬底减薄工艺过程中,需将晶圆和蓝宝石衬底之间施加蜡层进行贴片工艺。

2、施蜡过程中通常采用蜡旋转涂覆工艺,蜡旋转涂覆时随着离心力的作用蜡膜由内向外铺开,容易在晶圆边缘形成蜡膜堆积,外高内低的凹型蜡膜,蜡层不均匀分布,贴覆后形成边缘突起,磨削、抛光加工完成后则晶圆出现边缘较薄、晶圆边缘破裂等缺陷。

技术实现思路

1、本发明的目的在于提供一种晶圆键合衬底减薄方法,以缓解现有的施蜡过程中,容易在晶圆边缘形成蜡膜堆积,造成贴覆后边缘突起,导致减薄后晶圆出现边缘较薄、晶圆边缘破裂等技术问题。

2、本发明实施例提供的一种晶圆键合衬底减薄方法,包括步骤:

3、步骤s1.提供一衬底和一晶圆,所述衬底具有与晶圆贴合的圆形的端面;

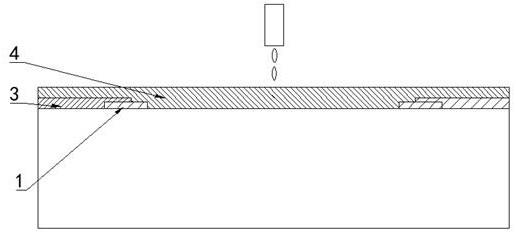

4、步骤s2.在端面上粘贴环形的吸蜡滤纸,所述吸蜡滤纸与端面同轴,且所述吸蜡滤纸的外径小于端面的直径,所述吸蜡滤纸与端面外沿之间形成复合蜡区;

5、步骤s3.将衬底加热至第一温度范围内,将第一蜡施蜡于复合蜡区,并固化第一蜡以形成第一蜡膜;

6、步骤s4. 将衬底的温度调节至第二温度范围,且第二温度范围的最高温度小于第一温度范围的最低温度;在吸蜡滤纸的环内加入液态的第二蜡,并以第一转速转动衬底,从而使第二蜡由内向外流动并覆盖复合蜡区的第一蜡膜,固化第二蜡,第二蜡的熔点低于第一蜡的熔点;

7、步骤s5.衬底与晶圆真空烘烤键合;

8、步骤s6.减薄晶圆。

9、进一步的,所述将第一蜡施蜡于复合蜡区的步骤具体为:

10、通过喷嘴喷涂的方式将液态的第一蜡施蜡在复合蜡区上,然后以第二转速旋转衬底,所述第二转速小于第一转速。

11、进一步的,所述第二转速的取值范围为300r/min-550r/min。

12、进一步的,所述喷嘴的喷射压力为4.5-5.0atm,所述喷嘴到端面的距离为小于1.5mm,所述喷嘴呈扁平状,且其喷射出口的宽度为2.0-2.5mm。

13、进一步的,所述第一蜡膜的厚度为蜡层总厚度的30%-50%。

14、进一步的,所述第一蜡的材料为聚乙烯蜡,所述第一温度范围为140℃-170℃。

15、进一步的,所述吸蜡滤纸的下表面通过第一蜡与端面连接。

16、进一步的,所述吸蜡滤纸的上表面与端面之间的距离为0.2 mm-0.3mm;所述端面的直径大于6英寸,所述吸蜡滤纸的内外半径差为1cm-2cm。

17、进一步的,所述第二蜡的材料为酚醛树脂型蜡,所述第二温度范围为75℃-95℃,所述第一转速的取值范围为1800 r/min -3900r/min。

18、进一步的,所述步骤s5中,真空度控制在0.9mbar以下,温度为100℃-120℃,施加0.2-0.3mpa压力进行烘烤去除第一蜡膜和第二蜡膜中有机挥发物。

19、本发明实施例提供的一种晶圆键合衬底减薄方法,包括步骤:步骤s1.提供一衬底和一晶圆,所述衬底具有与晶圆贴合的圆形的端面;步骤s2.在端面上粘贴环形的吸蜡滤纸,所述吸蜡滤纸与端面同轴,且所述吸蜡滤纸的外径小于端面的直径,所述吸蜡滤纸与端面外沿之间形成复合蜡区;步骤s3.将衬底加热至第一温度范围内,将第一蜡施蜡于复合蜡区,并固化第一蜡以形成第一蜡膜;步骤s4. 将衬底的温度调节至第二温度范围,且第二温度范围的最高温度小于第一温度范围的最低温度;在吸蜡滤纸的环内加入液态的第二蜡,并以第一转速转动衬底,从而使第二蜡由内向外流动并覆盖复合蜡区的第一蜡膜,固化第二蜡以形成第二蜡膜,第二蜡的熔点低于第一蜡的熔点;步骤s5.衬底与晶圆真空烘烤键合;步骤s6.减薄晶圆。为了避免晶圆边缘形成蜡膜堆积,膜层不均匀性的问题,本方案中,在端面上设置吸蜡滤纸,并在复合蜡区上制备第一蜡膜,第一蜡膜可以在端面上形成一个阶梯结构。具有一定厚度的吸蜡滤纸在第二蜡施加成膜过程中,具有吸收第二蜡以及增加第二蜡向衬底外边缘流动的阻力。同时,第一蜡膜形成的阶梯结构同样可以增加第二蜡朝向衬底外边缘流动的阻力,使第二蜡在离心运动时受到一定阻力,从而使第二蜡在复合蜡区、吸蜡滤纸表面、吸蜡滤纸的环内等不同区域具有不同的流动速率和流动能力,尤其是增加在吸蜡滤纸的环内留存时间以及留存量,提高中心区域成膜厚度,增加复合蜡区、吸蜡滤纸表面的第二蜡流动阻力,减少复合蜡区等边缘区域膜厚增加的趋势,从而避免晶圆边缘形成蜡膜堆积,显著改善膜层的不均匀性问题。

技术特征:

1.一种晶圆键合衬底减薄方法,其特征在于,包括步骤:

2.根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述将第一蜡施蜡于复合蜡区(2)的步骤具体为:

3.根据权利要求2所述的晶圆键合衬底减薄方法,其特征在于,所述第二转速的取值范围为300r/min-550r/min。

4.根据权利要求2所述的晶圆键合衬底减薄方法,其特征在于,所述喷嘴(6)的喷射压力为4.5-5.0atm,所述喷嘴(6)到端面的距离为小于1.5mm,所述喷嘴(6)呈扁平状,且其喷射出口的宽度为2.0-2.5mm。

5.根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述第一蜡膜(3)的厚度为蜡层总厚度的30%-50%。

6.根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述第一蜡的材料为聚乙烯蜡,所述第一温度范围为140℃-170℃。

7.根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述吸蜡滤纸(1)的下表面通过第一蜡与端面连接。

8. 根据权利要求7所述的晶圆键合衬底减薄方法,其特征在于,所述吸蜡滤纸(1)的上表面与端面之间的距离为0.2 mm -0.3mm;所述端面的直径大于6英寸,所述吸蜡滤纸(1)的内外半径差为1cm-2cm。

9. 根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述第二蜡的材料为酚醛树脂型蜡,所述第二温度范围为75℃-95℃,所述第一转速的取值范围为1800r/min -3900r/min。

10.根据权利要求1所述的晶圆键合衬底减薄方法,其特征在于,所述步骤s5中,真空度控制在0.9mbar以下,温度为100℃-120℃,施加0.2-0.3mpa压力进行烘烤去除第一蜡膜(3)和第二蜡膜(4)中有机挥发物。

技术总结

本发明提供了一种晶圆键合衬底减薄方法,涉及半导体产品制备的技术领域,晶圆键合衬底减薄方法包括步骤:提供一衬底和一晶圆,所述衬底具有与晶圆贴合的圆形的端面;在端面上粘贴环形的吸蜡滤纸,所述吸蜡滤纸与端面同轴,且所述吸蜡滤纸的外径小于端面的直径,所述吸蜡滤纸与端面外沿之间形成复合蜡区;将衬底加热至第一温度范围内,将第一蜡施蜡于复合蜡区,并固化第一蜡;将衬底加热至第二温度范围内,且第二温度范围的最高温度小于第一温度范围的最低温度;在吸蜡滤纸的环内加入液态的第二蜡,并以第一转速转动衬底,从而使第二蜡由内向外流动并覆盖复合蜡区的第一蜡膜,固化第二蜡,第二蜡的熔点低于第一蜡的熔点。

技术研发人员:杨国文,惠利省,白龙刚

受保护的技术使用者:度亘核芯光电技术(苏州)有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!