一种废旧磷酸铁锂电池正极粉料的再回收方法与流程

本发明属于废旧锂离子电池回收,具体涉及一种废旧磷酸铁锂电池正极粉料的再回收方法。

背景技术:

1、磷酸铁锂电池作为锂离子电池的种类之一,因高温性能好、对环境无污染等诸多优点而被广泛应用,但是随着大规模锂离子电池的退役,锂离子电池回收成为当前社会亟待解决的难题。锂离子电池由正极、负极、电解液、隔膜和外壳组成,其每个组件都具有再回收价值,若直接报废,则会造成资源浪费。鉴于当前碳酸锂和磷酸铁的市场需求量极其大,故将废旧磷酸铁锂正极材料再生利用变为碳酸锂和磷酸铁,以真正实现“变废为宝”。

2、目前,许多废磷酸铁锂正极材料的处理方式是通过硫酸、盐酸或硝酸进行酸浸获得含锂液,经除杂、浓缩、沉锂获得碳酸锂。例如公开号为cn109554545a的中国专利申请通过将磷酸铁锂废料先加水制浆,再加入酸,加热升温至40-100℃,调节体系ph值至2-4,维持该温度和ph值范围,反应1-10h,将反应后的浆料过滤分离,得到锂溶液,制备得到碳酸锂;此方案通过酸浸法提锂,但是并未对铁元素和磷元素进行回收,容易造成资源浪费。

3、又如公开号为cn107352524a的中国专利申请通过在磷酸铁锂原料中添加分解促进剂,经硫酸化焙烧后、水浸出、碱液调节ph值沉淀出磷酸铁,然后精制获得电池级磷酸铁产品,滤液采用碳酸钠沉淀得到碳酸锂产品;该方案虽然实现了碳酸锂和磷酸铁的制备,但是在磷酸铁锂的预处理时,需要进行焙烧,能耗较高,无法在实际生产中进行推广。

4、此外,公开号为cn112142077a的中国专利申请中通过采用空气作为氧化剂将磷酸铁锂氧化为磷酸铁,经除杂,沉锂得到碳酸锂产品;然后将水浸渣与铁粉及少量磷酸混合进行球磨活化还原,活化后得到的固体产物用磷酸溶液进行搅拌溶出,过滤后得到铁、磷溶液,然后采用高温蒸发结晶的方法得到磷酸铁沉淀,并经陈化、洗涤、煅烧后得到电池用磷酸铁;该方案中使用的氧化剂为空气,浸出分离锂的效率低,此外其虽采用磷酸浸出的方式回收磷酸铁,但在制备过程中需要采用球磨活化,还需要加入磷酸铁晶种,而后再进行反应、洗涤、煅烧,步骤十分复杂繁琐,成本高,经济效益低。

技术实现思路

1、有鉴于此,本发明有必要提供一种废旧磷酸铁锂电池正极粉料的再回收方法,该方法实现了废旧磷酸铁锂正极粉料中锂、磷和铁元素的全回收和高转化率,且制备的碳酸锂和磷酸铁均达到了电池级标准。

2、为了实现上述目的,本发明采用以下技术方案:

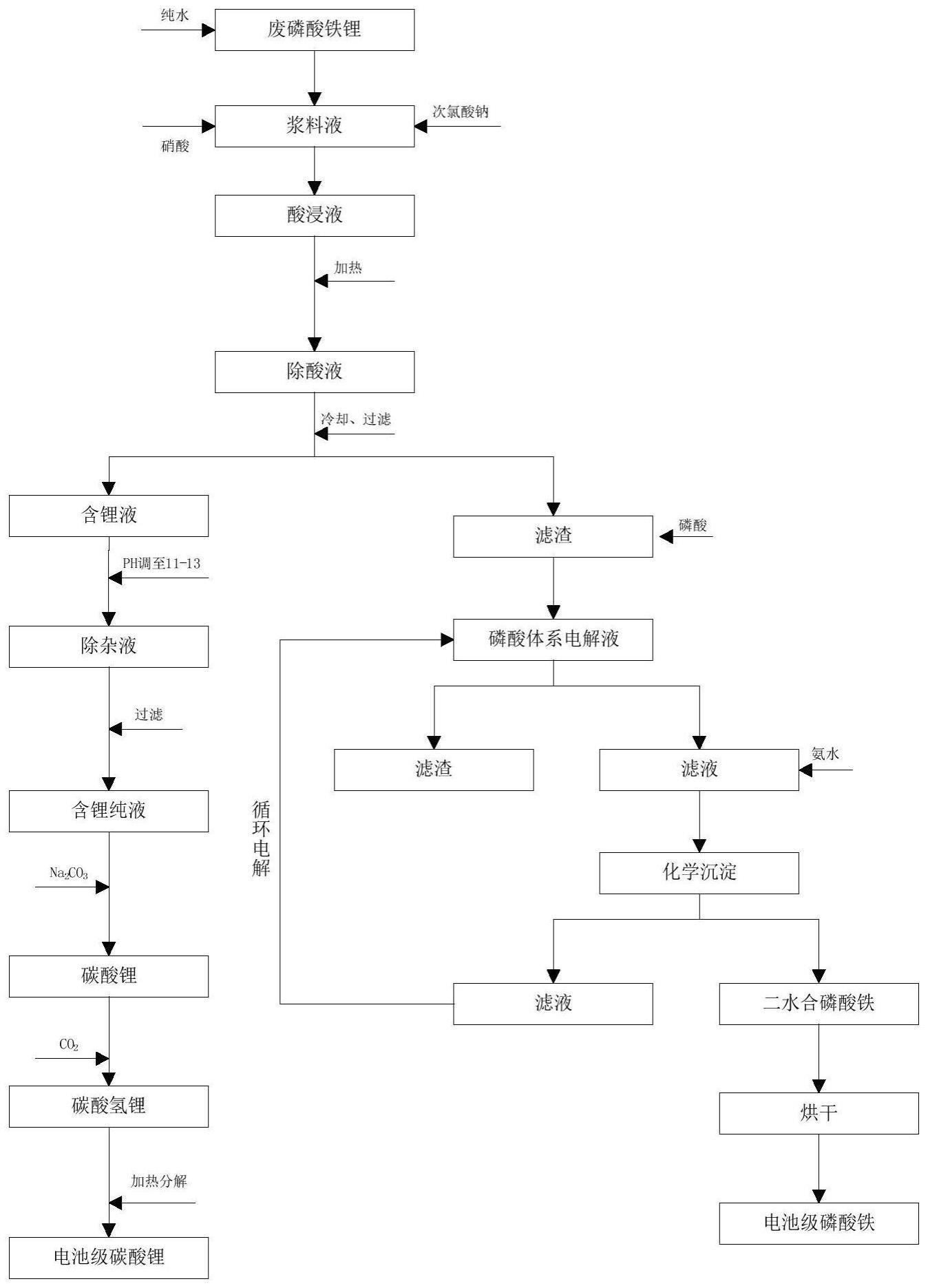

3、本发明提供了一种废旧磷酸铁锂正极粉料的再回收方法,包括以下步骤:

4、将废旧磷酸铁锂正极粉料采用硝酸和次氯酸钠进行酸溶,获得酸浸液;

5、对所述酸浸液加热除酸、调节ph至1.5-2.0后,抽滤,获得含锂液和磷酸铁滤渣;

6、将所述含锂液除杂沉锂后,碳化热解,获得电池级碳酸锂;

7、将所述磷酸铁滤渣固相电解、化学沉淀后,再循环电解,获得电池级磷酸铁。

8、进一步方案,所述废旧磷酸铁锂正极粉料中,各元素的质量百分含量分别为li:3.6%-4.4%、fe:33%-34%、p:22%-24%、al:0.1%-0.9%、cu:0.01%-0.02%、mg:1%-2%、ca:3%-4%。

9、进一步方案,所述酸浸液的获得步骤具体为:将废旧磷酸铁锂正极粉料与纯水混合加热搅拌,获得浆化料;将所述浆化料加入硝酸和次氯酸钠进行酸溶,并持续搅拌至充分反应,获得酸浸液;

10、优选地,所述浆化料中,废旧磷酸铁锂正极粉料和水的固液质量比为1:1.5-2.5;

11、优选地,所述硝酸的浓度为3-6mol/l;所述硝酸和磷酸铁锂正极粉料的用量比为3-5:1(ml/g)。

12、进一步方案,所述浆化料的加热搅拌的速率为700-1000r/min,加热温度为60-90℃,反应时间为1-1.5h;所述酸浸液的搅拌速率为200-300r/min。

13、进一步方案,所述加热除酸的温度为86-95℃,时间为1-1.5h。

14、进一步方案,所述除杂沉锂的步骤具体为:

15、向含锂液中加入氢氧化钠溶液,调节ph进行除杂后,过滤得到含锂纯液;

16、将含锂纯液与碳酸钠溶液进行沉锂反应,得到碳酸锂沉淀;

17、优选地,所述除杂的ph为11-13;

18、优选地,所述碳酸钠溶液的浓度为210-250g/l。

19、进一步方案,所述碳化热解的步骤具体为:

20、将碳酸锂沉淀加水制成浆料,通入二氧化碳,生成碳酸氢锂溶液;

21、加热碳酸氢锂溶液,获得电池级碳酸锂。

22、进一步方案,所述固相电解液的工艺具体为:

23、将磷酸铁滤渣在磷酸体系下进行电解;

24、优选地,所述电解采用的磷酸浓度为0.5-1mol/l,电解电压为2.0-3.0v,电解时间为60-90min。

25、进一步方案,所述化学沉淀的步骤具体为:

26、使用氨水将固液分离后的电解液ph调至1.5-2.0,加热反应,过滤获得滤液和二水合磷酸铁沉淀。

27、进一步方案,所述循环电解的步骤具体为:于70-90℃重复所述固相电解过程3-5h。

28、本发明的有益效果如下:

29、本发明中使用硝酸对废旧磷酸铁锂进行酸浸,通过硝酸酸浸和加热除酸的方法提锂,因硝酸遇热能分解成二氧化氮和水,故加热可直接去除过量酸,减少后续用水量多等问题,降低生产成本。

30、本发明将传统湿法工艺提锂与固相电解法进行创新性结合,先通过传统湿法工艺提锂,后通过电解法提取磷酸铁渣中的磷酸铁。其中,电解法步骤简单,污染少,效率高,两者完美结合,实现了废旧磷酸铁锂正极粉中锂、磷和铁元素的全回收和高转化率;同时制备的碳酸锂和磷酸铁均达到了电池级标准。

技术特征:

1.一种废旧磷酸铁锂电池正极粉料的再回收方法,其特征在于,包括以下步骤:

2.如权利要求1所述的再回收方法,其特征在于,所述废旧磷酸铁锂正极粉料中,各元素的质量百分含量分别为li:3.6%-4.4%、fe:33%-34%、p:22%-24%、al:0.1%-0.9%、cu:0.01%-0.02%、mg:1%-2%、ca:3%-4%。

3.如权利要求1所述的再回收方法,其特征在于,所述酸浸液的获得步骤具体为:将废旧磷酸铁锂正极粉料与纯水混合加热搅拌,获得浆化料;将所述浆化料加入硝酸和次氯酸钠进行酸溶,并持续搅拌至充分反应,获得酸浸液;

4.如权利要求3所述的再回收方法,其特征在于,所述浆化料的加热搅拌的速率为700-1000r/min,加热温度为60-90℃,反应时间为1-1.5h;所述酸浸液的搅拌速率为200-300r/min。

5.如权利要求1所述的再回收方法,其特征在于,所述加热除酸的温度为86-95℃,时间为1-1.5h。

6.如权利要求1所述的再回收方法,其特征在于,所述除杂沉锂的步骤具体为:

7.如权利要求6所述的再回收方法,其特征在于,所述碳化热解的步骤具体为:

8.如权利要求1所述的再回收方法,其特征在于,所述固相电解液的工艺具体为:

9.如权利要求1所述的再回收方法,其特征在于,所述化学沉淀的步骤具体为:

10.如权利要求1所述的再回收方法,其特征在于,所述循环电解的步骤具体为:于70-90℃重复所述固相电解过程3-5h。

技术总结

本发明公开了一种废旧磷酸铁锂电池正极粉料的再回收方法,该再回收方法的主要步骤有:将废旧磷酸铁锂正极粉料采用硝酸和次氯酸钠进行酸溶,获得酸浸液;对所述酸浸液加热除酸、调节pH至1.5‑2.0后,抽滤,获得含锂液和磷酸铁滤渣;将所述含锂液除杂沉锂后,碳化热解,获得电池级碳酸锂;将所述磷酸铁滤渣固相电解、化学沉淀后,再循环电解,获得电池级磷酸铁。该方法实现了废旧磷酸铁锂正极粉料中锂、磷和铁元素的全回收和高转化率,且制备的碳酸锂和磷酸铁均达到了电池级标准,极具应用前景。

技术研发人员:褚兵,赵双双

受保护的技术使用者:安徽巡鹰新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!