退役或废旧动力电池包的拆解系统及拆解方法与流程

本发明涉及废旧锂电池的回收领域,特别涉及一种退役或废旧动力电池包的拆解系统及拆解工艺。

背景技术:

1、自2014年开始,我国新能源汽车开始大量普及,新能源汽车产销量连续8年位居全球第一。2022年中国新能源车总销量超688万辆,与2021年相比,产销量几乎翻倍,全国新能源车总量已达到1310万辆。废旧锂电池包或退役电池包的拆解成为循环经济产业链的重要一环。

2、目前退役电池包的拆解面临两种极端状态。一种是全人工拆解,拆解下模组及配件堆放在现场,靠人工搬运模组和电池,劳动强度大,拆解效率低;电池包长年积累的灰尘、模组拆解产生金属微粉、电池包内冷却液都没有相应收集装置,导致拆解回收现场环境差,对操作人员不友好;其次锂电池包拆解现场无安全监控报警装置,存在安全隐患。另一方面,所谓的全自动拆解线,只是电池包固定螺栓的拆解,全自动机器人工拆解效率极低,操作工序完全依赖样本电池包,一台机器人只能拆除少数几个位置的螺栓,拆解线需配置许多机器人,拆解线一旦拆解无样本程序的电池包,所有操作工序所依靠的软件需要全部重新调整,且操作线还是需要人工配合上下线,一条拆解线的成本巨大,不适合目前国内电池包规格繁多现状。

3、据以上分析,有必要提供一种电池包的拆解系统,包括自动化机械和手工拆解相结合的方法,替代完全手工或所谓的自动化拆解线,改进上述存在的不足。

技术实现思路

1、为了解决上述技术问题,本发明提供一种结构简单、拆解效率高的退役或废旧动力电池包的拆解系统,并提供相应的拆解工艺。

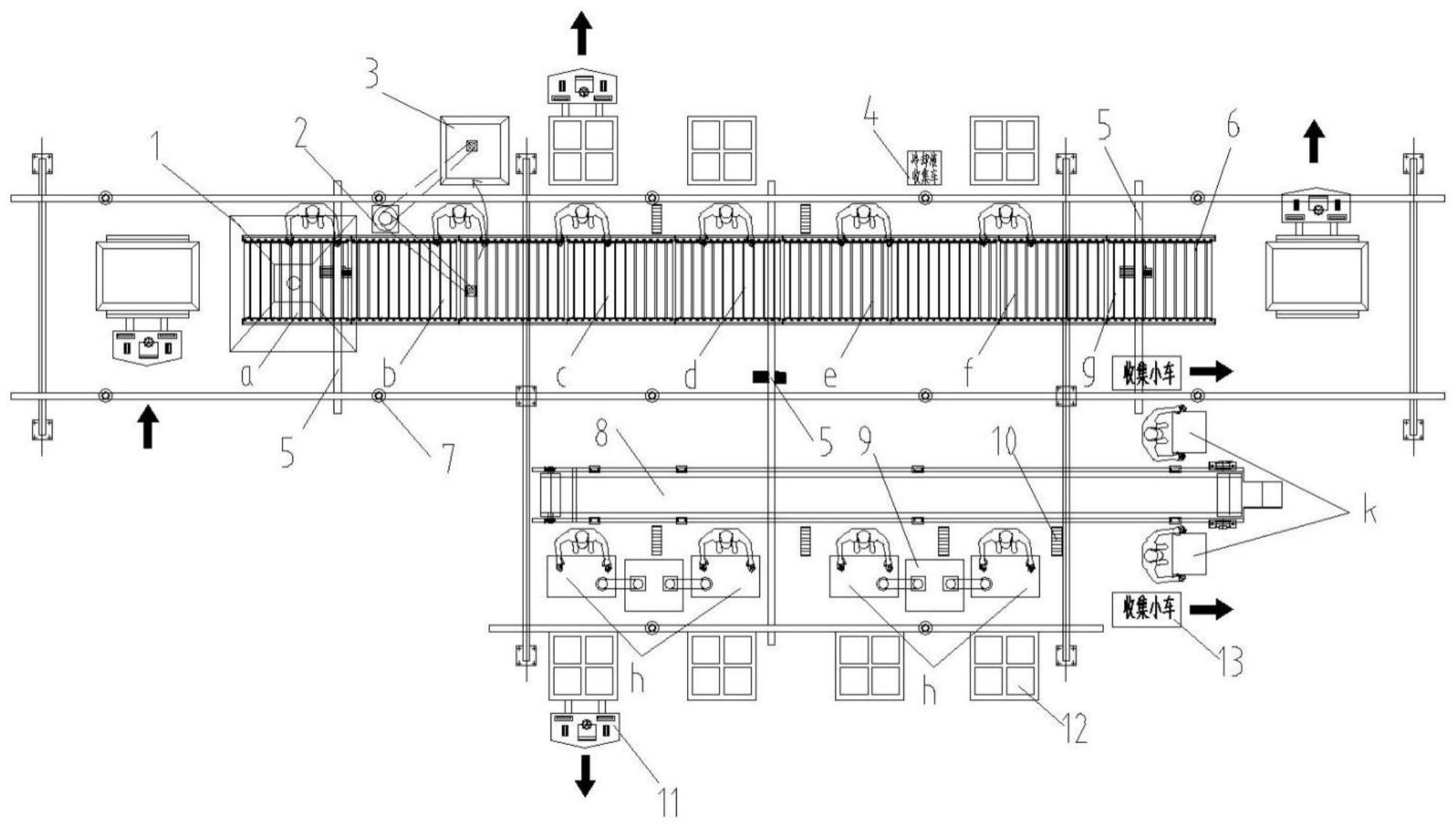

2、本发明解决上述问题的技术方案是:一种退役或废旧动力电池包的拆解系统,包括输送系统、检测系统和拆除工具系统;所述输送系统包括电动搬运叉车、滚筒线和皮带输送线,电动搬运叉车负责将电池包运载至滚筒线最前端,滚筒线负责电池包的运载,滚筒线上从前到后依次布置检测除尘溯源工位、上盖拆除工位、高低压线束铜排拆除工位、模组固定螺栓拆除工位、模组吊装工位、元器件拆解和冷却液收集工位、箱体吊装下线工位;所述滚筒线与皮带输送线平行布置,且皮带输送线的前端与滚筒线的高低压线束铜排拆除工位对齐,皮带输送线负责拆下单体的转运,将拆解下单体电池转运至位于皮带输送线末端的单体电池检测工位;所述拆除工具系统包括电池包拆解工位、电池包拆解工具、模组拆解工作台及模组拆解工具,所述电池包拆解工位指依次布置在滚筒线的上盖拆除工位、高低压线束铜排拆除工位、模组固定螺栓拆除工位、模组吊装工位、元器件拆解和冷却液收集工位、箱体吊装下线工位,电池包拆解工具挂在滚筒线旁侧的第一工具架上,模组拆解工作台布置在皮带输送线的外侧;所述模组拆解工具挂在模组拆解工作台中间的第二工具架上;所述元器件拆解和冷却液收集工位旁设有冷却液收集车。

3、上述退役或废旧动力电池包的拆解系统,还包括吊装系统,所述吊装系统包括位于滚筒线最前端用于吊起电池包的第一kbk柔性组合式起重机,位于滚筒线上盖拆除工位处的助力机械臂,位于滚筒线中端模组吊装工位处的第二kbk柔性组合式起重机,以及位于滚筒线最末端箱体吊装下线工位处的用于搬运箱体的第三kbk柔性组合式起重机;所述负责将拆除上盖固定螺栓的上盖吊离滚筒线,并转至滚筒线旁边的上盖托盘。

4、上述退役或废旧动力电池包的拆解系统,所述第一kbk柔性组合式起重机、第二kbk柔性组合式起重机、第三kbk柔性组合式起重机结构相同,第一kbk柔性组合式起重机包括安装有轨道的金属框架、行走小车、提升装置,金属框架结构覆盖整个拆解线,在金属框架的轨道上安装多台行走小车,在水平面内以横向为x轴、纵向为y轴,行走小车在x、y轴方向行走,行走小车下安装有提升装置;第一kbk柔性组合式起重机的行走小车,负责将电池包吊装至滚筒线,在x轴方向行走;第二kbk柔性组合式起重机的行车小车,负责将拆出的模组起吊转运至滚筒线旁边的模组拆解工作台,在x、y轴方向行走;第三kbk柔性组合式起重机的行车小车,负责将电池包箱体吊至箱体搬运托盘,在x轴方向行走。

5、上述退役或废旧动力电池包的拆解系统,还包括检测系统,所述检测系统包括位于滚筒线起始端的绝缘电阻检测仪和内阻仪,以及位于皮带输送线末端工位的电池检测仪。

6、上述退役或废旧动力电池包的拆解系统,所述检测除尘溯源工位旁设有除尘系统和溯源系统,除尘系统包括电池包除尘和模组拆解除尘,所述电池包除尘采用一体式滤筒除尘器,收集电池包表面的灰尘;所述模组拆解除尘采用双臂移动式烟尘净化器,收集模组拆解时产生的金属微粉;所述溯源系统采用扫码枪,负责电池包扫码,上传数据至主管部门。

7、上述退役或废旧动力电池包的拆解系统,还包括火灾监控报警系统,火灾监控报警系统采用火灾探测器,火灾探测器均匀安装在各kbk柔性组合式起重机的金属框架上。

8、一种退役或废旧动力电池包的拆解工艺,包括以下步骤:

9、步骤1: 电动搬运叉车将放完电的电池包输送至滚筒线最前端;

10、步骤2: 第一kbk柔性组合式起重机的行走小车,将电池包吊起沿x方向行进,放至滚筒线的检测除尘溯源工位;

11、步骤3:启动检测系统,用绝缘电阻检测仪分别测量电池包正极与壳体,负极与壳体间的绝缘电阻,判定电池包外壳是否漏电;内阻仪检测电池包的电压和内阻,判定电池包的质量状态;

12、步骤4:启动除尘系统,采用高压气枪清理电池包表面灰尘,将灰尘吸入一体式滤筒除尘器中;

13、步骤5:启动溯源系统,用扫码枪扫电池包的条码,相关信息收集到电脑中,将信息上传至主管部门;

14、步骤6:将电池包移动至上盖拆除工位,用风炮拆除上盖固定螺栓,用助力机械臂将上盖吊移至滚筒线旁侧设置的上盖托盘;

15、步骤7:将电池包移动至高低压线束及铜排拆除工位,拆除高、低压线束和铜排,拆下的高低压线束、铜排分类放进滚筒线旁侧的配件箱;

16、步骤8:将电池包移动至模组固定螺栓拆除工位,拆除模组固定螺栓,拆下螺栓放进滚筒线旁侧的配件箱;

17、步骤9:启用第二kbk柔性组合式起重机,将模组逐个吊起,沿y轴方向行进,移动至皮带输送线旁侧模组拆解工作台上方,再沿x轴方向行进,放至模组拆解工作台上;

18、步骤10:将拆除了模组的电池包移动至元器件拆除和冷却液收集工位,拆除电池包箱内的元器件,放进滚筒线旁侧的配件箱;启用冷却液收集车,将冷却液收进滚筒线旁侧的冷却液贮存箱内;

19、步骤11:移动电池包至箱体吊装下线工位,启用第三kbk柔性组合式起重机将箱体吊起放在滚筒线末端的箱体收集托盘上;

20、步骤12:采用模组拆解工具将模组内单体电池正负之间的连接片切断,拆除模组边框结构件,拆下的模组结构件放进模组拆解工作台旁侧的配件箱;

21、步骤13:将拆下单体电池放在皮带输送线上,随皮带输送线向电池检测工位流转;

22、步骤14:电池检测仪检测单体电池的电压和内阻,根据电池质量判定标准,决定单池电池是破碎分选还是梯次利用。

23、本发明的有益效果在于:

24、1、本发明采用kbk柔性组合式起重机,在拆解系统中设置多台行走小车,完成电池包吊装到滚筒线上、模组吊装至模组拆解工作台、电池包箱体吊装到箱体收集小车的三项重负荷动作,避免了人力操作繁重方式。

25、2、本发明采用滚筒线完成电池包的运载,将拆解动作分解成多个拆解工位,依次移动电池包在各工位上完成拆解动作,提高了拆解效率。

26、3、本发明的滚筒线与皮带输送线、模组拆解工作台相平行布置,分别完成电池包和模组的拆解功能。滚动线上的高低压线束铜排拆解工位、皮带输送线旁侧的模组拆解工作台,kbk柔性组合式起重机的行走小车,可以采用模块式组合方式增加,从而增加拆解系统产能。

27、4、本发明的拆解系统具备电池包除尘和模组拆解所产生金属微粉收集功能,对操作员工友好。

28、5、本发明的吊装系统和输送系统减轻了劳动强度,分解的拆解工位提高了拆解效率。电池包拆解产出的所有配件由工位旁收集车回收,单体电池则经皮带输送线转运,避免了拆解场地配件堆积,降低了人工与运行成本。

- 还没有人留言评论。精彩留言会获得点赞!