一种电池箱组装生产工艺的制作方法

本发明涉及电池箱生产,尤其涉及一种电池箱组装生产工艺。

背景技术:

1、随着能源短缺和环境污染问题的日益突出,新能源汽车已成为取代燃油汽车最理想、最有希望的绿色交通工具。随着新能源汽车的兴起,其相关问题越来越受到人们的重视。续航里程和电池安全性已成为新能源汽车的重点问题,电池箱体是是电池的载体和保护装置,车载系统的重要组成部分,其结构的优劣直接影响电池系统的安全性和使用寿命,电动汽车电池箱体不仅要容纳所有电芯及管理系统,还要承受电池箱的自重及车辆运行方向、横向的撞击以及底部石子等异物的飞溅伤害,同时,还需要满足gb/t 31467.3中电池安全性能要求中涉及电池包的12项要求如振动、挤压、跌落、水浸和火烧等要求。

2、一般的电池箱在生产的过程中电池箱的涉及到多道工序,例如拉铆、焊接、cnc加工、清洗、装配、气密性检测等;这些工序中针对每个工序均需要详细的加工标准和操作规范;一般的电池箱的生产工艺中,对电池箱的各工序加工要求低不规范,导致生产出的产品质量差,生产效率低的情况。

技术实现思路

1、本发明要解决的技术问题是提供一种电池箱组装生产工艺,能够解决一般的电池箱组装生产工艺中,工艺要求简单,组装不规范,导致产品质量差,生产效率低的问题。

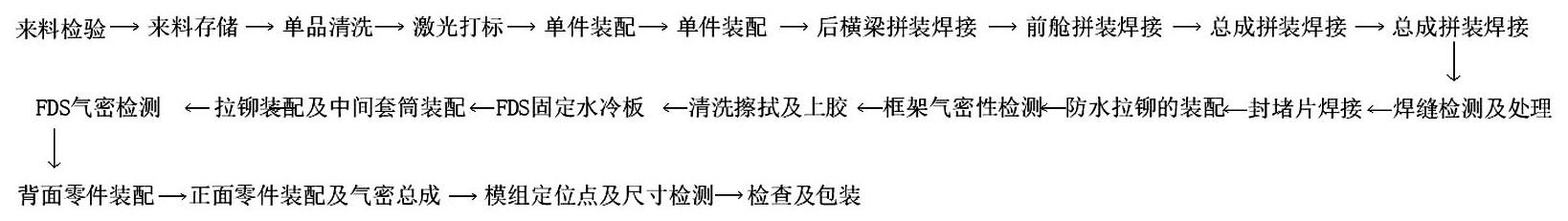

2、为解决上述技术问题,本发明的技术方案为:一种电池箱组装生产工艺,其创新点在于:具体生产工艺如下:

3、s1:前期准备:对来料进行检验,完成检验后将来料进行存储,并将部分单品进行清洗后激光打标;

4、s2:单件装配:单件装配包括拉铆、压铆、安装钢丝螺套和梁装配;

5、s2.1:拉铆:将边框、梁和加热膜支架分别置于工作台上,将盲孔拉铆螺母手动推入拉铆螺杆,将带有拉铆螺母的拉铆枪放入边框、梁以及加热膜的孔内,按动拉铆枪按钮完成拉铆;铆接完成的零件摆放整齐;

6、s2.2:压铆:将焊接支架以及bms支架放置在工作台上,将压铆螺钉预装于支架孔内,将其中一颗预装在一起的螺钉放置于压铆设备下模的定位孔内启动设备压铆按钮,完成压铆动作;在下模取出零件,再同样动作完成第二颗螺钉的压铆;检查螺钉压铆是否到位,并将零件摆放整齐;

7、s2.3:安装钢丝螺套:将钢丝螺套预装于安装工具的螺栓上,至尾柄被端部台阶阻挡;将安装工具端部垂直放于孔表面,按动按钮,钢丝套安装到位后自动退出;按顺序依次完成各孔的钢丝螺套安装;用手锤依次快速敲击钢丝螺套尾柄,并将尾柄收集到废料盒内;检查尾柄是否全部去除;

8、s2.4:纵梁装配:将纵梁单品置于工作台上;将拉铆螺母手动推入拉铆螺杆;将带有拉铆螺母的拉铆枪放入其中一根纵梁的孔内,按动拉铆枪按钮完成拉铆;依次完成各孔拉铆同样的顺序完成另一根纵梁的各孔拉铆;拉铆完成的零件摆放整齐准备装配其他零件;

9、s3:后横梁分总成焊接:将后横梁与支架依次放入夹具中,使用0.1mm塞尺检查所有产品与定位面、压紧面的间隙;所有接触面间隙检查好后启动机器人焊接;焊接完成后依次打开夹具压紧块,取出产品;

10、s4:前舱分总成焊接:将前边框分总成放入夹具,先放前边框再依次放左右前边框、前舱梁、前舱前边框及左右前舱连接块,并依次压紧;使用0.1mm塞尺检查所有产品与定位面、压紧面的间隙;所有接触面间隙检查好后启动机器人焊接;焊接完成后依次打开夹具压紧块,取出产品;

11、s5:总成拼装及焊接:先将中间横梁放于装配夹具内,将左右纵梁放入夹具与横梁交叉装配;将前后横梁放入夹具与纵梁匹配到位,同时放入横梁;在前后横梁的四个铸造件端面上均匀涂抹胶水;将左右边框铸造件分总成滑动配合进入中间横梁,且与前后横梁匹配;将各分总成零件在夹具上固定完成,通过拉铆完成拼装;将框架分总成放置夹具上,然后依次放后横梁分总成,前舱梁分总成以及两个bms支架,并充分压紧;使用0.1mm塞尺检查所有产品与定位面、压紧面的间隙;所有接触面间隙检查好后启动机器人焊接;焊接完成后依次打开夹具压紧块,取出产品;

12、s6:焊缝检测及处理:将框架分置于工作台上;逐个检查焊缝外观,并记录焊缝缺陷;对有缺陷位置进行打磨补焊处理;用钢丝刷对焊缝处黑灰处理;采用cnc对框架的正反面进行加工,用角磨机将正面各角部位的密封面焊缝打磨平整;用毛刺倒角刀将cnc加工的正面孔逐一检查,并刮毛刺确认;将框架反面向上,置于工作台上;用角磨机将背面各角部位密封面焊缝打磨平整;用角磨机将前舱背面贴胶条部位沟槽焊缝处理完成用毛刺倒角刀对cnc反面加工的孔逐一检查,并刮毛刺确认,用抹布蘸取酒精将各角部位需要焊接的位置清擦干净;处理完成的产品摆放整齐;

13、s7:封堵片焊接:将框架分总成正面向上放置于工作台上;将封堵片置于相应位置,并手工焊点固焊接;将框架背面向上,置于框架机器人焊接夹具上,并依次压紧;所有接触面间隙检查好后启动机器人焊接;焊接完成后依次打开夹具压紧块,取出产品;

14、s8:防水拉铆的装配:将框架分总成正面向上放置于工作台上,将盲孔拉铆螺母手动推入拉铆螺杆,将带有拉铆螺母的拉铆枪放入密封面的相应孔内,按动拉铆枪按钮完成拉铆;沿密封面周圈依次完成各个孔的拉铆;同样操作完成上盖支架孔处的拉铆;然后将框架反面向上置于工作台上;按顺序要求沿背面边框周圈依次完成各个孔的盲孔拉铆螺母拉铆;按要求抽查拉铆螺母扭矩,并记录;产品整齐摆放;

15、s9:框架气密性检测:将零件倒扣放入在气密夹具内,放入填充块,锁好泄压阀,并顶住侧面支撑,将密封上板扣在零件上部,依次夹好相应压臂,设置气密设备参数进行测试,压力为9kpa,充气120s,稳压60s,测试60s;完成测试,记录测试数值,依次拆掉压臂,上密封板,并将零件吊走;产品整齐摆放;

16、s10:清洗擦拭及上胶:先将框架分总成背面向上放置于工作台上,用压缩空气枪将气密检查时的残留水吹干处理;用抹布蘸酒精将需涂胶及粘贴胶条部位清擦干净;将密封垫圈置于框架上,先将密封条与前舱前框及两个圆角处的凹槽对齐,将密封条的背胶顺序撕掉,摁压牢固,依次沿边框周圈,将密封条粘贴在框架相应位置;先涂中间横梁部位的胶水,再涂两个纵梁部位的胶水;然后再涂前后横梁部位的胶水,最后沿外圈边框涂胶水;检查断胶部位,并补充相应位置的胶水;将涂完胶水的框架放于fds夹具上;

17、s11:fds固定水冷板:涂胶后的框架置于夹具并固定后,将水冷板沿夹具限位块放于框架上;先用手持装置将中部水冷板与框架预压固定;然后依次将边框部位的夹具压紧块固定;打开夹具的真空吸盘开关;取下中间部位的手持装置,并检查各部位压紧到位;启动机器人开始按程序装配fds螺钉;打钉结束,松开夹具,取下零件,摆放整齐;用0.1mm塞尺检查钉头与水冷间隙,并记录>0.1mm间隙的数量;

18、s12:拉铆装配及中间套筒装配:将下箱体分总成放置在工作台上,进行拉铆操作;将两个o型圈及密封垫圈与中部套筒装配到位;将下箱体分总成倾斜或垂直摆放;将装配好中部套筒自背面水冷板一侧放入中部横梁两个大孔内,注意孔径平行边部位的配合;套筒安装后在正面高出中部横梁的螺纹部位涂胶水,并人工装配预紧转接套筒,注意转接套筒带沟槽一侧向外;用扳手将转接套筒拧紧到位;装配完成的零件背面向上摆放整齐;

19、s13:fds气密检测:倒扣放入气密夹具;锁好泄压阀,并顶住侧面支撑;依次夹好相应压臂;设置气密设备参数:压力为4.5kpa,充气120s,稳压60s,测试60s;完成测试,记录气密数值;依次拆掉压臂,并将零件吊走;产品整齐摆放;

20、s14:背面零件装配:将下箱体分总成背面向上置于工作台上;在每个fds钉头顶部及周边涂胶水,以看不到钉头表面为准;静置30分钟以后将底护板密封件按基本形状放于水冷板上相应位置;撕掉密封圈垫背胶、橡胶密封件背胶、泡棉隔衬后粘贴在下箱体指定位置上;将底护板放置于水冷板上,并检查中部套筒及周圈螺纹孔部位是否有遮孔现象,确认无误后准备安装螺栓;先将螺栓放入挂载孔内,然后按顺序放入弹簧和弹簧座;然后将锁副机构放于弹簧座上,并与螺栓的花键配合完好;最后将锁副套筒用专用工具旋转进入挂载套筒,直到露出6-7圈内螺纹;

21、s15:正面零件装配及总成气密:将左右型材边框通过铆接的方式安装在箱体的正面上;在箱体上粘贴缓冲保温件;总成气密与步骤s13操作相同;

22、s17:模组定位点及尺寸检测:将下箱体总成置于工作台上;目视检查各方框处是否有加工模组定位点;零件确认无误后摆放整齐,有问题的零件隔离待处理;将下箱体总成置于三坐标支架上;按测点图要求进行三坐标建系测量;测量完成的零件摆放整齐,防止磕碰;

23、s18:检查及包装:将下箱体总成置于工作台上,正反两面检查;并记录;检查合格后进行包装。

24、进一步的,所述s2.1拉铆中,左右侧边框拉铆时需要安装第一压铸件,在第一压铸件配合面上均匀涂抹胶水,并分别插入抽芯铆钉,用抽芯铆枪拉铆完成;检查压铸件周边溢胶情况,用抹布将溢胶清擦处理干净。

25、进一步的,所述s2.4纵梁装配中,左右纵梁上需要安装第二压铸件,第二压铸件上表面及左右侧面均匀涂抹胶水;将第二压铸件装入纵梁的一端,铸件与型材端面平齐;将颗螺栓分别放入孔内,用装配枪依次拧紧螺栓同样将涂抹胶水的第二压铸件放入纵梁另一端,并放好第三压铸件;将螺栓分别放入孔内,用装配枪依次拧紧各螺栓装配完成的零件摆放整齐。

26、进一步的,所述s3后横梁分总成焊接、s4前舱分总成焊接、s5总成拼装及焊接;与s7封堵片焊接;取出产品后,检查产品焊接质量并记录缺陷位置;不合格位置需人工补焊返修,同时处理焊接黑灰;检查产品尺寸状态,并记录;产品整齐摆放。

27、本发明的优点在于:

28、1)本发明中该电池箱的生产工艺通过合理的控制生产工序,以及优化生产工艺;在一条生产线上完成单元件组装、焊接、cnc加工、清洗、装配和气密性检测;能够使得该电池箱的生产效率得到很大的提升;电池箱在生产中,实现了电池箱生产过程的自动化,采用吊装系统和机器人系统自动组装,相对于手工组装,省时省力,安全性和组装效率都大大提高;此外,整个生产工艺中电池箱的每个工序都可独立控制,也可以联合控制,可根据难易程度灵活调整生产工艺的速率。

- 还没有人留言评论。精彩留言会获得点赞!