一种废旧电池极粉的回收工艺的制作方法

本发明涉及废旧电池的回收,特别涉及一种废旧电池极粉的回收工艺。

背景技术:

1、我国已经成为全球最大新能源汽车市场,2014年电动汽车销售量为7万辆,2015年为30万辆,2016年达到50万辆。随着电动汽车关键部件电池使用寿命逐渐到期,动力电池报废量也越来越大。2020年我国动力电池累计的退役总量达到了约20万吨,而到2025年这一数字将升至约78万吨。

2、报废的锂离子电池内含有六氟磷酸锂、碳酸酯类有机物以及钴、锂、铜等重金属及塑料,这些均是宝贵资源,具有极高的回收价值。目前废旧动力锂离子电池回收主要有2种方式:一是梯次利用、二是拆解回收,对电池容量下降到50%以下的电池无法继续使用,只能将电池进行拆解并资源化回收利用,同时对于梯次利用报废的电池,最终也需要进行拆解及资源化回收利用。

3、锂离子电池由壳体、正极片(铝箔)、正极粉(含锂化合物)、负极片(铜箔)、负极粉(石墨)、电解液、隔膜等组成,拆解过程就是采用机械方法、物理方法、化学方法等将其各部份最大化地分离出来,提高其回收利用率,使其经济效益和社会效益最大化,并减少环境污染为目的。

4、现有工艺是废旧锂电池破碎后的铜铝箔片料或电芯极片料直接送入研磨机或球磨机等粉碎设备直接将其细磨脱粉,由于该料是由铜铝金属箔片做载流体用大量含锂化合物(极粉)粘附其表面,如果直接进行细磨脱粉会生成大量铜铝粉末与极粉混合生成大量高铜铝粉,降低了极粉品质,即使采用高目数筛网筛分也会有大量极粉失去回收价值。

技术实现思路

1、针对直接进行细磨脱粉会生成大量铜铝粉末与极粉混合生成大量高铜铝粉,降低了极粉品质的技术问题,本发明提供一种废旧电池极粉的回收工艺。

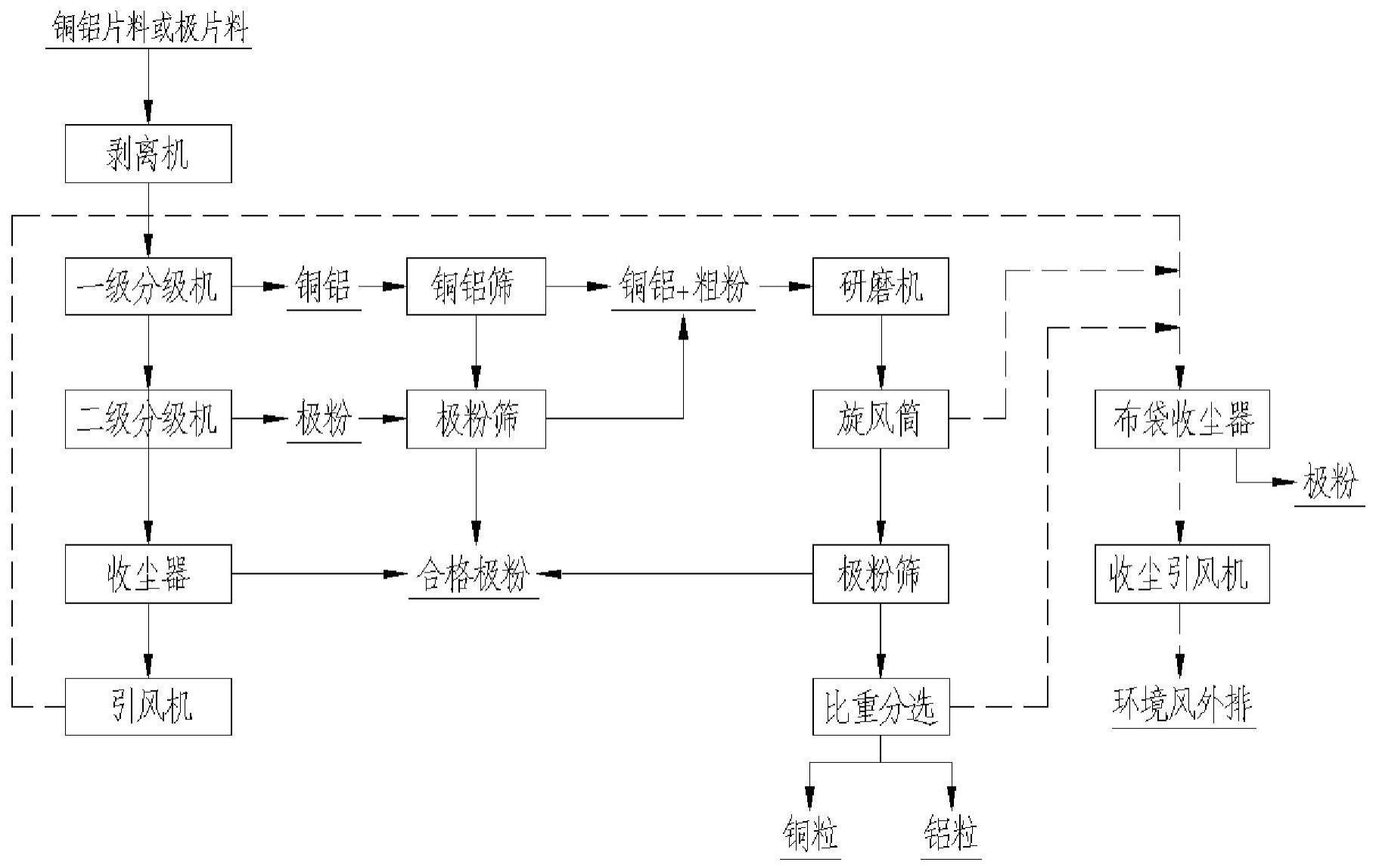

2、本发明的技术方案为:

3、一种废旧电池极粉的回收工艺,在铜铝箔片料或电芯极片料未细磨脱粉前先送入剥离设备,先通过剥离设备将铜铝箔片料或电芯极片料表面粘附的极粉进行剥离,脱落的极粉通过气流输送离开剥离仓,转至后端的分级仓内和收尘仓内。

4、在剥离过程中脱落的极粉不会与铜铝反复磨擦,因此分级仓内和收尘仓内的极粉纯度高,在剥离过程中控制剥离速度能够避免大量铜铝箔片料细末化,更有利于提高极粉纯度。铜铝箔片料或电芯极片料先经剥离脱粉后约能回收80%的极粉,还有约20%的极粉再进一步通过传统细磨工艺获得。

5、进一步地,上述回收工艺采用的装置,包括剥离机、一级分级机、二级分级机、收尘器、引风机、铜铝筛、极粉筛、研磨粉碎机和重力分选设备,所述剥离机、一级分级机、二级分级机、收尘器、引风机依次连接,所述一级分级机还连接铜铝筛,所述二级分级机还连接极粉筛,铜铝筛和极粉筛后连接研磨粉碎机和重力分选设备。

6、进一步地,所述剥离机为卧轴反射型剥离设备,能效果良好地完成铜铝片料剥离脱粉工序。

7、进一步地,所述剥离机还可改用立式结构或采用粉碎机来实现剥离的目的。

8、进一步地,所述一级分级机、二级分级机可改用一级或多级旋风筒来实现剥离机仓内已剥离铜铝和极粉的快速分离。

9、在上述装置中,所述的一级分级机用于对表面脱粉后的铜铝料进行快速转移收集;所述的二级分级机用于对脱落在剥离仓的极粉进行快速转移收集;所述的收尘器主要用于极粉末端的拦截,提高极粉的回收率;所述的引风机是物料输送至剥离机、一级分级机、二级分级机的动力源;所述的铜铝筛用于对分级仓内收集的铜铝进行过筛,筛出铜铝中所含极粉;所述的极粉筛用于对收集的极粉进行精细化过筛,目的是提高极粉纯度;所述的研磨粉碎机用于对干法剥离后铜铝箔片料中还有少部分未脱落的极粉进行进一步细磨脱粉,同时对铜铝箔片进行制粒生成粒径大小均匀的铜铝粒;所述的重力分选设备用于对研磨后粒径大小均匀的铜铝粒进行有效分离。

10、本发明的有益效果在于:

11、本发明对铜铝箔片料或电芯极片料在细磨制粒前先采用干法剥离机对其表面粘附的极粉进行剥离脱粉,能够在尽可能减少铜铝细末的情况下完成脱粉工序;

12、经剥离脱粉后的铜铝粒能快速转移至一级分级仓内,脱落的极粉能快速转移至二级分级仓内,实现铜铝与极粉的快速分离,从而能够防止脱落的极粉与剥离仓内的铜铝反复磨擦,也防止了铜铝料的进一步细末化,有利于提高极粉纯度;

13、经剥离、分级后极粉直接回收纯度≥96%,为了能进一步提高极粉纯度可再经150~250目过筛后提高极粉纯度至98%以上,在此干法过筛中可考虑配用超声波筛提高产能需要;

14、铜铝箔片料或电芯极片料如果采用传统工艺将其直接粉碎细磨脱粉,脱落的极粉会在研磨腔内与铜铝料进行反复混杂,并且表面脱粉的铜铝还会因继续深度研磨产生大量铜铝碎末混入极粉中,使过筛后的极粉回收率也只有95%左右,有3%~4%左右的极粉中因铝铜含量高而失去回收价值;对于以数十万吨计量的报废电池而言,3%~4%不仅意味着巨大的经济效益,而且也对行业发展具有非常重大的意义。

15、铜铝箔片料或电芯极片料如果按传统工艺直接走粉碎细磨脱粉,极粉纯度低,需采用400目以上的筛网过筛来提升极粉纯度,其生产效率低,易堵网孔,不利于连续量产;

16、铜铝箔片料或电芯极片料如果先采用剥离机对其表面粘附的极粉进行剥离脱粉,对于前期经过热解炭化后的碎料可脱粉80%左右,在一二级分级机辅助下二极仓内直接回收的极粉纯度可达96%以上,如果再经150目或250目过筛后极粉纯度可再提高1%~2%,并且适用于连续量产;

17、经剥离脱粉工序后能回收80%的极粉,铜铝箔片料中剩余20%左右的极粉再通过传统方法获取,在总量中只有五分之一的极粉参入粉碎细磨工序,能大幅度降低高铜铝粉的产生,在提高回收极粉的品质基础上还提高了极粉回收率。

技术特征:

1.一种废旧电池极粉的回收工艺,其特征在于,在铜铝箔片料或电芯极片料未细磨脱粉前先送入剥离设备,先通过剥离设备将铜铝箔片料或电芯极片料表面粘附的极粉进行剥离,脱落的极粉通过气流输送离开剥离仓,转至后端的分级仓内和收尘仓内。

2.根据权利要求1所述的废旧电池极粉的回收工艺,其特征在于,未剥离的极粉进一步通过传统细磨工艺获得。

3.权利要求1或2所述的回收工艺采用的装置,其特征在于,包括剥离机、一级分级机、二级分级机、收尘器、引风机、铜铝筛、极粉筛、研磨粉碎机和重力分选设备,所述剥离机、一级分级机、二级分级机、收尘器、引风机依次连接,所述一级分级机还连接铜铝筛,所述二级分级机还连接极粉筛,铜铝筛和极粉筛后连接研磨粉碎机和重力分选设备。

4.根据权利要求3所述的装置,其特征在于,所述剥离机为卧轴反射型剥离设备。

5.根据权利要求3所述的装置,其特征在于,所述剥离机为立式结构或采用粉碎机来实现剥离的目的。

6.根据权利要求3所述的装置,其特征在于,所述一级分级机、二级分级机能够为一级或多级旋风筒。

技术总结

本发明公开一种废旧电池极粉的回收工艺。本发明对铜铝箔片料或电芯极片料在细磨制粒前先采用干法剥离机对其表面粘附的极粉进行剥离脱粉,经剥离脱粉后的铜铝粒能快速转移至一级分级仓内,脱落的极粉能快速转移至二级分级仓内,实现铜铝与极粉的快速分离,能够在尽可能减少铜铝细末的情况下完成脱粉工序,从而能够防止脱落的极粉与剥离仓内的铜铝反复磨擦,也防止了铜铝料的进一步细末化,有利于提高极粉纯度。经剥离、分级后极粉直接回收纯度≥96%,再经150~250目过筛后提高极粉纯度至98%以上。

技术研发人员:王振云,单欢乐,倪云,吴思倩

受保护的技术使用者:湖南江冶机电科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!