一种继电器的动簧组件、接触系统和电磁继电器的制作方法

本发明涉及继电器领域,特别是指一种继电器的动簧组件、接触系统和电磁继电器。

背景技术:

1、随着家电、电源等领域产品的进一步小型化、智能化,对其内部的电子元器件的体积要求也越来越小,电磁继电器作为其中的一种控制开关元件,小体积、高负载将是未来的发展趋势,其中在电源软启动领域,要求产品体积小,但能承载较大电流,且要满足短路电流要求。

2、现有的继电器通常包括底座、磁路系统、推动卡和接触系统等,继电器体积变小后,将对内部的磁路系统和接触系统提出更高要求。一方面,体积缩小后,磁路系统的体积被限制,因此产品的吸力将减小,可能出现产品无法吸合或是吸合电压大的情况。另一方面,接触系统体积缩小后,要匹配磁路系统的吸力特性,需要进一步优化接触系统柔性功能,同时还要保证簧片的载流能力能满足要求。

3、目前,继电器的接触系统通常包括动簧组件和静簧组件,动簧组件通常包括动簧片以及动簧支架,动簧片与动簧支架相连,动簧支架设有引出片,通常动簧引出片为从动簧支架长度方向的端部引出,增加整体长度,且要增加高度为周围的相关部件进行空间让位。而且,引出片的宽度还要减小以为推动卡让位,进而牺牲了载流性能。另外,将引出片与动触点设置在同一侧,引出片温升高,且对塑料材质的推动卡影响大。

技术实现思路

1、本发明的主要目的在于克服现有技术中动簧组件存在的上述缺陷,提出一种继电器的动簧组件和电磁继电器,可以最大化利用空间,保证动簧支架引出部的载流面积,减小产品体积、降低动簧支架引出部温升。

2、本发明采用如下技术方案:

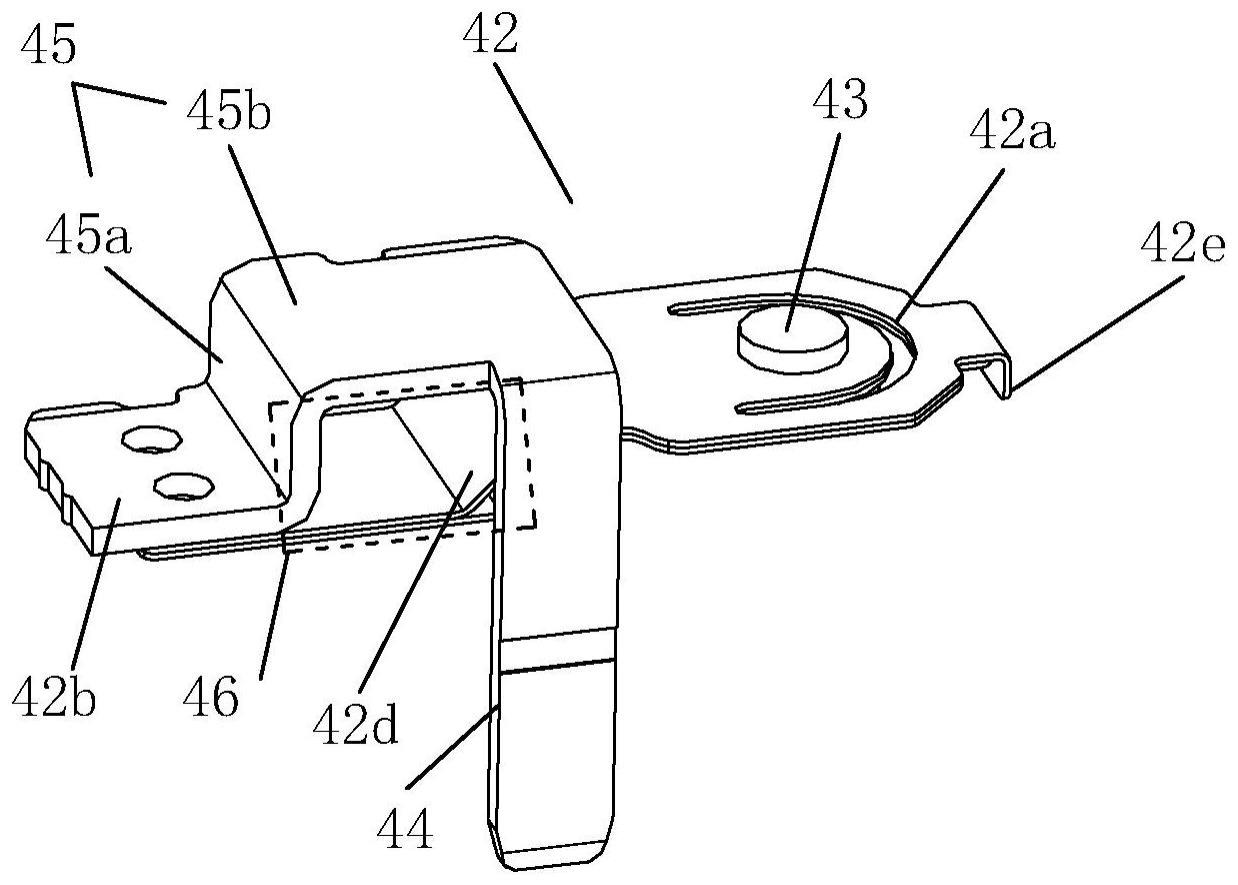

3、一种继电器的动簧组件,包括动簧片和动簧支架,所述动簧支架一端与所述动簧片相对端相连,其特征在于:所述动簧支架另一端沿所述动簧片长度方向延伸并设有引出部,所述引出部位于所述动簧片两端之间且从所述动簧支架侧边沿垂直所述动簧片长度方向延伸,所述动簧支架两端之间还设置有第一折弯部,所述第一折弯部与所述引出部和所述动簧片之间围成第一环状结构。

4、所述第一折弯部包括相连的第一折弯段和第二折弯段,所述第一折弯段为从所述动簧支架一端沿垂直所述动簧片长度方向延伸,所述第二折弯段为从所述第一折弯段末端沿所述动簧片长度方向延伸至靠近所述动簧片中部位置;所述引出部为从所述第二折弯段侧边折弯后再沿垂直所述动簧片长度方向延伸。

5、所述动簧片包括动触点、第一动簧片和第二动簧片,所述第一动簧片和所述第二动簧片重叠设置,且所述第一动簧片和所述第二动簧片的其中一相对端与所述动簧支架一端相连;所述动触点固定设于所述第一动簧片和第二动簧片另一相对端。

6、所述第一动簧片的两端之间以及所述第二动簧片的两端之间分别设有第三折弯段,重叠设置的所述第一动簧片和所述第二动簧片的两所述第三折弯段之间具有间隔;所述第一折弯部与所述第三折弯段之间具有间隔。

7、一种继电器的接触系统,包括静簧组件和动簧组件,所述静簧组件设有静簧片和静触点,所述静触点设置于所述静簧片上,所述静簧片在所述底座宽度方向上的侧边设有静簧引出部,其特征在于:所述动簧组件采用权利要求1至4中任一项所述的一种继电器的动簧组件,所述静簧组件、所述动簧片和所述动簧支架的所述引出部之间围成有第二环状结构,所述第一环状结构和所述第二环状结构在短路电流通过时分别产生作用于所述动簧片且方向相反的第一电动斥力和第二电动斥力。

8、一种电磁继电器,包括底座、接触系统、推动卡和磁路系统,所述接触系统和磁路系统位于底座内,所述推动卡连接于所述磁路系统和所述接触系统之间,其特征在于:所述接触系统采用所述的一种继电器的接触系统。

9、优选的,所述底座设有第一腔和第二腔;所述第一腔顶部开口,所述磁路系统位于所述第一腔内;所述第二腔宽度方向上一侧开口,所述接触系统水平布设于第二腔内且位于所述磁路系统下方,所述动簧支架的所述引出部为从所述第二腔宽度方向上的开口侧引出;所述推动卡立于第二腔且位于所述磁路系统和所述接触系统的同一侧。

10、优选的,所述第二腔的与所述第一腔相邻侧壁上分别设有在水平方向上间隔分布的两第一安装槽,两所述第一安装槽位于所述第一腔下方,所述动簧支架两端分别连接于两所述第一安装槽;所述第二腔与所述第一腔不相邻的侧壁上设有第二安装槽,所述第二安装槽位于所述动簧片与所述推动卡相连一端的下方;所述静簧组件安装于所述第二安装槽。

11、优选的,所述磁路系统所述包括线圈架、铁芯、第一轭铁、第二轭铁、压簧和衔铁;所述铁芯穿设于所述线圈架内且为水平布设;所述第一轭铁与所述铁芯一端相连;所述衔铁位于所述线圈架上方且沿所述线圈架长度方向布设,所述衔铁一端与所述第一轭铁的刀口相对;所述压簧连接于所述第一轭铁和所述衔铁之间以使所述衔铁一端转动设置于所述第一轭铁的刀口处;所述第二轭铁与所述铁芯另一端相连并设有沿所述线圈架长度方向延伸的第二折弯部,所述第二折弯部位于所述线圈架和所述衔铁之间并设有与所述衔铁相对的极面。

12、优选的,所述线圈架包括位于长度方向两端的挡板、处于两端挡板之间的绕线窗口以及沿长度方向贯穿两端的所述挡板的安装孔;其中一所述挡板上连接有至少两线圈引出件;所述绕线窗口上绕设有漆包线;所述铁芯穿设于所述安装孔。

13、优选的,其中一所述挡板上设有凸起的插接块,所述插接块设有至少两插槽,所述线圈引出件一端插接于对应的所述插槽;所述第一轭铁背对所述衔铁一端与所述插接块顶端相对。

14、优选的,所述线圈引出件包括有引出脚、连接部、插装部和缠头部;所述连接部连接于所述引出脚一端;所述插装部连接于所述连接部背对所述引出脚的一侧;所述缠头部连接于所述连接部的所述引出脚所在侧以供缠绕漆包线,缠绕有所述漆包线的所述缠头部与所述引出脚之间形成有夹角以便于沾锡,沾锡后的所述缠头部可被复直至与所述引出脚处于同一平面。

15、优选的,所述第一腔宽度方向上的两端的侧壁分别设有第一定位槽,所述第一定位槽与所述第一轭铁相对,所述第一轭铁在所述第一腔宽度方向上的两端分别设有第一凸台,所述第一凸台卡于对应的第一定位槽实现定位;所述第一腔宽度方向上的两端的侧壁分别设有第二定位槽,所述第二定位槽与所述第二轭铁相对,所述第二轭铁在所述第二腔宽度方向上的两端分别设有第二凸台,所述第二凸台卡于对应的第二定位槽实现定位。

16、由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

17、1、本发明中,动簧支架两端之间设置有第一折弯部,第一折弯部与引出部和动簧片之间围成有第一环状结构,静簧组件、动簧片和引出片之间围成有第二环状结构,第二环状结构在短路电流通过时产生将动静触点排斥开的电动斥力,第一环状结构在短路电流通过时产生的电动斥力与第二环状结构产生的电动斥力方向相反,从而削弱第二环状结构产生的电动斥力,提高抗短路电流能力。

18、2、本发明中,动簧组件的引出部位于动簧片两端之间且从动簧支架侧边沿垂直动簧片长度方向延伸,可以最大化利用空间,保证引出部的载流面积,并且引出部远离动触点端发热部分,可以降低温升。

19、3、本发明中,动簧片的第一折弯部包括相连的第一折弯段和第二折弯段,引出部为从第二折弯段侧边折弯后再沿垂直动簧片长度方向延伸,则第一折弯段、第二折弯端和引出部之间可形成环状的空间立体结构,结构紧凑;动簧片包括重叠设置的第一动簧片和第二动簧片,可以提高载流面积,第一动簧片的两端之间以及第二动簧片的两端之间分别设有第三折弯段,两所述第三折弯段之间具有间隔,使两动簧片在动作过程不会产生卡憋现象,同时提高动簧片的柔性,有利于减小动簧片长度尺寸,进而减小产品体积。

20、4、本发明中,磁路系统包括线圈架、铁芯、第一轭铁、第二轭铁、压簧和衔铁,第一轭铁与铁芯一端相连,压簧连接于第一轭铁和衔铁之间以使衔铁一端转动设置于第一轭铁的刀口处,衔铁为沿线圈架长度方向布设,第二轭铁与铁芯另一端相连并设有第二折弯部,第二折弯部沿线圈架长度方向延伸且设有与衔铁相对的极面,设置两轭铁位于铁芯两端,且第二轭铁设置成l型,在满足体积小的同时,极面面积可更大,从而提高产品的吸力。

21、5、本发明中,铁芯截面为矩形,且其沿第一腔宽度方向的尺寸小于其沿第一腔高度方向的尺寸,即铁芯宽度方向尺寸较小,实现继电器窄体尺寸,缩小体积;铁芯两端通过凸部与第一轭铁和第二轭铁进行铆接或焊接固定,第一轭铁和第二轭铁上分别设置第一凸苞和第二凸苞,通过第一凸苞和第二凸苞与压簧进行铆接或焊接固定,连接更稳固、工艺简单。

22、6、本发明中,将底座分成上下设置的第一腔和第二腔,从而使得磁路系统和接触系统对应地进行上下分布设置,且第一腔和第二腔之间隔离度好,爬电距离大;将推动卡设置成位于磁路系统和接触系统同一侧边,充分利用底座的长度方向空间和高度方向空间,整体布局更为紧凑,结构稳定性好。

23、7、本发明中,线圈引出件设有连接部、插装部和缠头部,缠绕有漆包线的缠头部与引出脚之间形成有夹角,方便对缠头部进行沾锡操作,从而减小沾锡过程产生的热量,其热量还可以通过引出脚传导散热,防止线圈架熔融的问题,从而保证引出脚尺寸稳定性。

- 还没有人留言评论。精彩留言会获得点赞!